to

со

ел

Изобретение относится к испытаниям материалов, а именно к способам изготовления образцов с острым надрезом для проведения испытаний на ударную вязкость, циклических испытаний и т. п., и может быть ипользовано в различных отраслях науки и техники.

Целью изобретения является повышение достоверности результатов испытаний за счет повышения точности выполнения надреза.

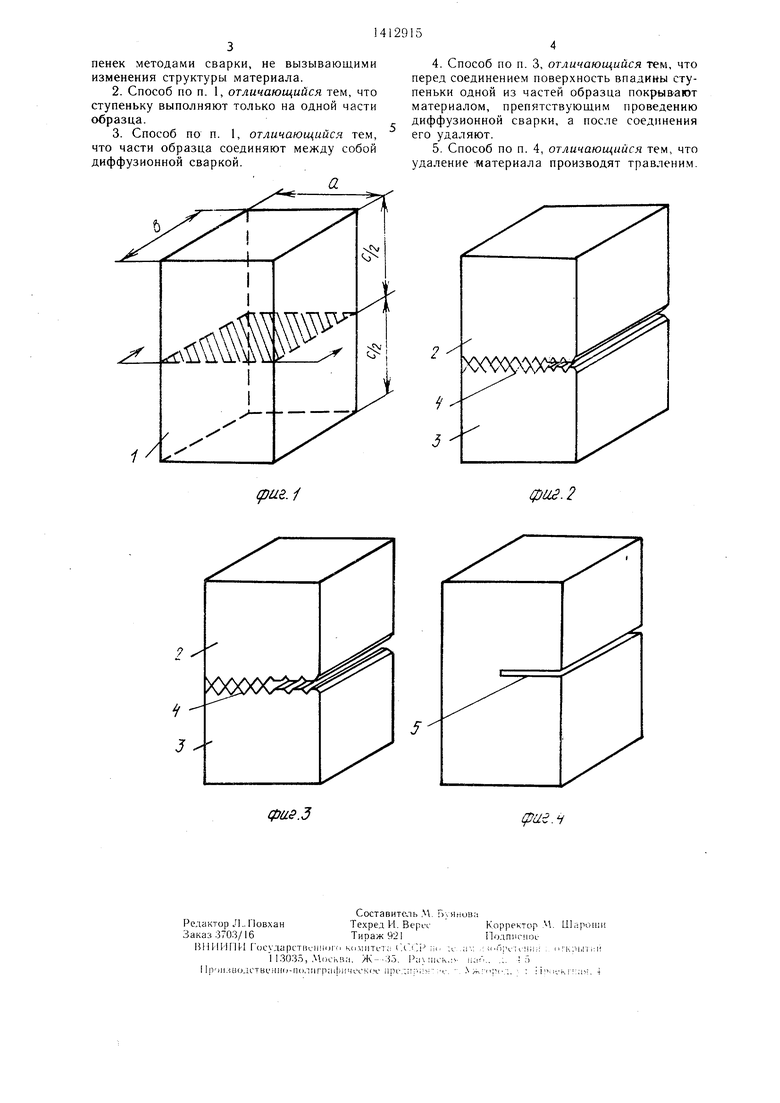

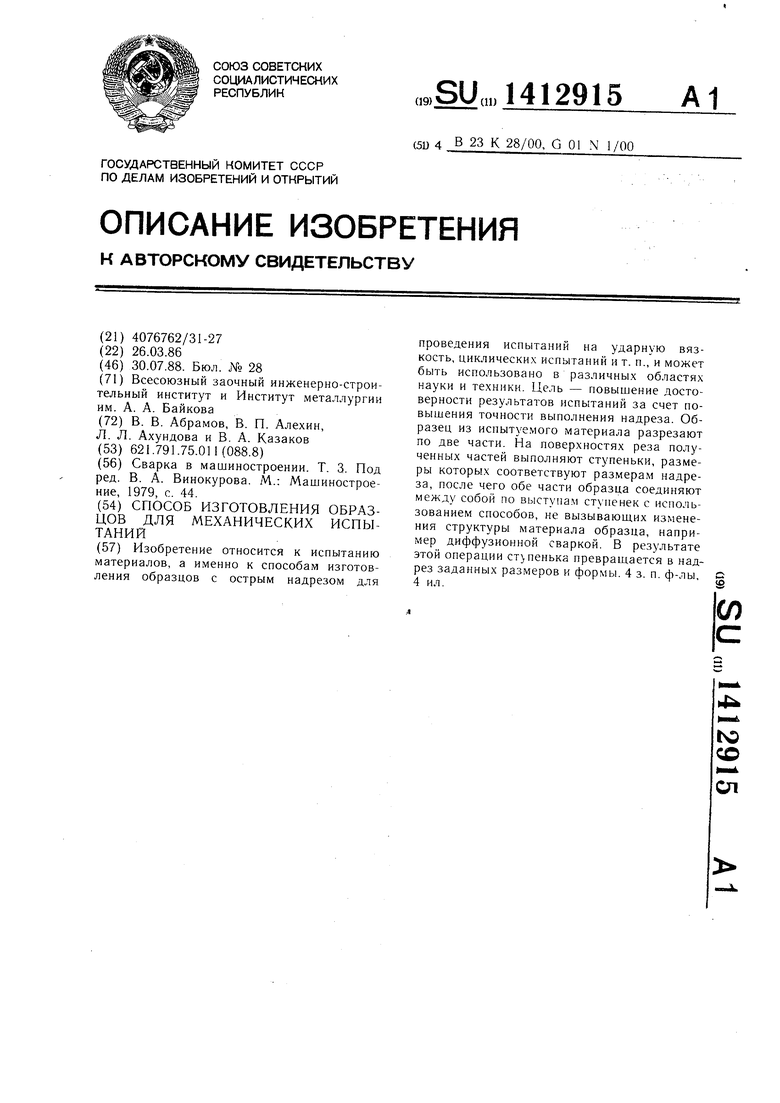

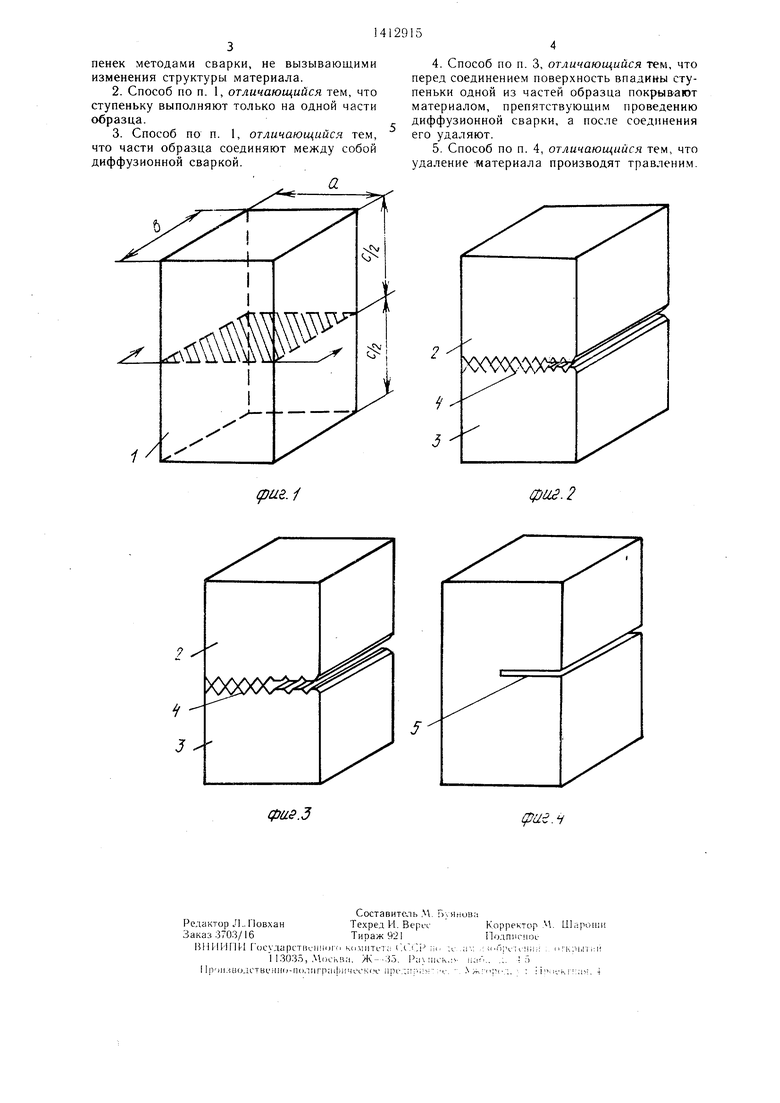

На фиг. 1 представлен образец до разрезки, обш,ий вид; на фиг. 2 - схема реали- способа при выполнении ступени т{олько на одной части образца; на фиг. 3 - TJo же, при выполнении ступени на обеих час- 11ях; на фиг. 4 - образец после соединения частей, общий вид.

Способ осуществляют следующим обра- юм.

Из исследуемого материала вырезают об4

изменение способа, которое состоит в том, что перед сваркой двух частей образца на поверхность впадины ступеньки наносят слой материала, например, напылением, который препятствует сварКе в месте его нахожде ния, удаляемый после выполнения сварки, например, травлением.

Пример. Образцы из стали ВСт.ЗспЗ размером 10X10X56 мм разрезали на две равные части (перпендикулярно боковым

10 граням); образовавшиеся две поверхности протачивали до Rg 6,0-6,2 мкм. После этого образовавшиеся плоские поверхности обрабатывали (обжимали) плоским сапфировым диском с Rjj 0,01-0,03 мкм на расстоянии до 2 мм от боковой грани при

5 Т 650-670°С, нагрузке 200 кгс (статическое воздействие нагрузки) в течение 30 мин. В результате на поверхности образца в глубину до 2 мм было обеспечено смятие микровыступов до RJ 2,8-3,0 мкм и обра1)азец требуемых размеров и формы, напри- 20зовалась ступенька на каждой половине обмер, в виде прямоугольного бруска 1 с раз-разца. После этого обе части образца были 1у1ерами «а, «в и «с (фиг. 1). Брусок раз-совмещены в приспособлении и сварены резают перпендикулярно одному из ребер на

35

две части 2 и 3. Поверхности реза делают плоскими, обрабатывая их по определенному Классу чистоты с определенной высотой мик- ронеровностей R. Затем на поверхности реза одной (фиг. 2) или обеих частей (фиг. 3) вы- Полняют ступеньку 4, высота которой равна ширине надреза, который необходимо получить, плюс величина Rj (при выполнении ступенек на обеих частях их высоту выполняют в два раза мспыпе). Поверхность впадины ступеньки обрабатывают с частотой, обеспечивающей получение R не менее, чем 0,5Rj, поверхности выступа.

Далее совмещают обе подготовленные таким образом части бруска до восстановления исходной (первоначальной) формы (фиг. 4) и сваривают их в условиях, исключающих плавление материала, но обеспечивающих получение равнопрочного соединения без изменения исходной структуры и 40 свойств, например, диффузионной сваркой. При диффузионной сварке происходит смятие микровыступов на свариваемой поверхности, при этом максимальная величина пластической деформации микровыступов при образовании полного (100%) физического контакта не превышает 50%, что соответствует уменьшению высоты микровыступов на 0,5Rj. При получении равнопрочного соединения в плоскости реза ранее образованная ступенька превращается в над- -Q рез 5 с регламентированными параметрами - глубиной, шириной, толщиной реза, радиусом при вершине и п;к)скост11остью ее расположения. Меняя колнчеегво улаляе- мого металла (высоту) ступеньки, можно регулировать толщину концентратора. Пред- 55 лагаемым способом получают концентратор напряжений в образце с регламентированными параметрами «щели. Возможно видо45

диффузионной сваркой при параметрах, обеспечивающих получение качественного равнопрочного соединения: Т 850°С, уд. давление сжатия 2,0 кгс/мм, и времени сварки 20 мин при глубине вакуума 1-5 10 мм рт. ст Металлографический анализ зоны соединения показал наличие общих зерен в плоскости контакта, отсутствие непровара, пор, несплошностей и плоскости сварки. Толщина образовавшейся «щели - концентратора составила 2,5-2,8 мкм.

Испытания образцов в количестве 10 шт. на ударную вязкость из стали ВСт, ЗспЗ при 4-20°С показали следующие значения: 6,9; 7,0; 7,0; 6,0; 6,9; 7,0; 7,0; 7,0; 7,0; 7,0 кгс м/см.

Полученные данные хорошо согласуются с данными на ударную вязкость для данной стали и толщин 10-25 мм.

Применение данного способа позволяет значительно повысить точность размеров и формы концентратора в испытуемом образце и тем самым повысить точность получаемых результатов.

Формула изобретения

1. Способ изготовления образцов для механических испытаний, при котором из исследуемого материала вырезают образец заданных размеров и формы и выполняют в нем острый надрез, отличающийся тем, что, с целью повышения достоверности результатов испытаний за счет повышения точности выполнения надреза, образец по месту расположения надреза разрезают на две части, а надрез выполняют путем образования на поверхностях реза обеих частей образца ступенек, размеры которых соответствуют размерам надреза, и соединения между собой частей образца по выступам стуизменение способа, которое состоит в том, что перед сваркой двух частей образца на поверхность впадины ступеньки наносят слой материала, например, напылением, который препятствует сварКе в месте его нахождения, удаляемый после выполнения сварки, например, травлением.

Пример. Образцы из стали ВСт.ЗспЗ размером 10X10X56 мм разрезали на две равные части (перпендикулярно боковым

граням); образовавшиеся две поверхности протачивали до Rg 6,0-6,2 мкм. После этого образовавшиеся плоские поверхности обрабатывали (обжимали) плоским сапфировым диском с Rjj 0,01-0,03 мкм на расстоянии до 2 мм от боковой грани при

Т 650-670°С, нагрузке 200 кгс (статическое воздействие нагрузки) в течение 30 мин. В результате на поверхности образца в глубину до 2 мм было обеспечено смятие микровыступов до RJ 2,8-3,0 мкм и образовалась ступенька на каждой половине образца. После этого обе части образца были совмещены в приспособлении и сварены

0зовалась ступенька на каждой половине образца. После этого обе части образца были совмещены в приспособлении и сварены

5

0 -Q 5

5

диффузионной сваркой при параметрах, обеспечивающих получение качественного равнопрочного соединения: Т 850°С, уд. давление сжатия 2,0 кгс/мм, и времени сварки 20 мин при глубине вакуума 1-5 10 мм рт. ст Металлографический анализ зоны соединения показал наличие общих зерен в плоскости контакта, отсутствие непровара, пор, несплошностей и плоскости сварки. Толщина образовавшейся «щели - концентратора составила 2,5-2,8 мкм.

Испытания образцов в количестве 10 шт. на ударную вязкость из стали ВСт, ЗспЗ при 4-20°С показали следующие значения: 6,9; 7,0; 7,0; 6,0; 6,9; 7,0; 7,0; 7,0; 7,0; 7,0 кгс м/см.

Полученные данные хорошо согласуются с данными на ударную вязкость для данной стали и толщин 10-25 мм.

Применение данного способа позволяет значительно повысить точность размеров и формы концентратора в испытуемом образце и тем самым повысить точность получаемых результатов.

Формула изобретения

1. Способ изготовления образцов для механических испытаний, при котором из исследуемого материала вырезают образец заданных размеров и формы и выполняют в нем острый надрез, отличающийся тем, что, с целью повышения достоверности результатов испытаний за счет повышения точности выполнения надреза, образец по месту расположения надреза разрезают на две части, а надрез выполняют путем образования на поверхностях реза обеих частей образца ступенек, размеры которых соответствуют размерам надреза, и соединения между собой частей образца по выступам ступенек методами сварки, не вызывающими изменения структуры материала.

2.Способ по п. 1, отличающийся тем, что ступеньку выпо,лняют только на одной части образца.

3.Способ по п. 1, отличающийся тем, что части образца соединяют между собой диффузионной сваркой.

а

У

4.Способ по п. 3, отличающийся тем, что перед соединением поверхность впадины ступеньки одной из частей образца покрывают материалом, препятствующим проведению диффузионной сварки, а после соединения его удаляют.

5.Способ по п. 4, отличающийся тем, что удаление Материала производят травленим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ СОСТАВЛЯЮЩЕЙ ДЕФОРМАЦИИ ПРИ ХРУПКОМ РАЗРУШЕНИИ В ИСПЫТАНИЯХ НА УДАРНЫЙ ИЗГИБ | 1998 |

|

RU2169357C2 |

| КОРПУС КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2084024C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| Способ резки листового материала | 1976 |

|

SU594064A1 |

| Способ сварки давлением с подогревом | 1977 |

|

SU645797A2 |

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

Изобретение относится к испытанию материалов, а именно к способам изготовления образцов с острым надрезом для проведения испытаний на ударную вязкость, циклических испытаний и т. п., и может быть использовано в различных областях науки и техники. Цель - повышение достоверности результатов испытаний за счет повышения точности выполнения надреза. Образец из испытуемого материала разрезают по две части. На поверхностях реза полученных частей выполняют ступеньки, размеры которых соответствуют размерам надреза, после чего обе части образца соединяют между собой по выступам ступенек с использованием способов, не вызывающих изменения структуры материала образца, например диффузионной сваркой. В результате этой операции ступенька превраш,ается в надрез заданных размеров и формы. 4 з. п. ф-лы, 4 ил. (Л

(pa.i

физ.2

S

| Сварка в машиностроении | |||

| Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Под ред | |||

| Б | |||

| А | |||

| Винокурова | |||

| М.: Машиностроение, 1979, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1988-07-30—Публикация

1986-03-26—Подача