00 00

Изобретение относится к промышлен иости строительных материалов и може быть использовано при изготовлении йащитного покрытия строительных конструкций химических предприятий.

Цель изобретения - повышение долговечности в агрессивной серосодержащей среде.

Используют следующие материалы: жидкое стекло с силикатным модулем 2,8 Плотностью I ,,23-1,3(i; асбест VII сорта, бентонит, латекс возможно использовать синтетический, напримерj Парки СКС-бЗГП (50%-ная водная дис- ерсия), но предпочтительнее исполь зование латекса натурального каучука |например марки Подан, который име- |ет следующий состав, мае,ч.; латекс натурального каучука 100, метилцел- |люлоза 3, поверхностно-активное ве- щество (ОП-Ю) Ij5;-cepa 2, диэтил- тиокарбонат цинка 2, оксид цинка Sj 1отработанный молибденово-кремнеземис ;тый катализатор производства акрило- : нитрил а ().

Исходный катализатор С-41 пред- ставляет собой легко текучий порошок светло-коричневого цвета,следующего химического состава, масД; SiO 50; HoOs BiaO 4,21; 4,33 CoO 6 j08| NiO осталь- :ное.

Катализатор используют при получений акрилонитрила из пропилена на стадии окислительного аммонилиза;

СзН 4-3/20.,+Ш5,

Kt

,jO Кроме основного продукта образу

ются ряд побочных ацетоннтриЛяСиниль ная кислота и другие, В процессе производства акрилиитркла катализатор срабатываетсяэ уменьшается его активность гвеличивается доля побочных реакций. При этом в отработанном катализаторе изменяется содержание молибдена, зисмута5 трехвалентное железо Переходит в двухвалентное. Хи- t-шческий состав отработанного катализатора следующийS 5iQ 50-55; МоОз28-29; BiiOs 4,05-4,68; FeO 4,29- 4,35; CoO 5,60-5,951 NiO 2,90-3,20; остальное.

Твердение жидкого стекла происходит при его обезвоживании в резуль™ тате вьтадения геля SiO, Прясутст™ вне окислов переходных металлов как в исходном, так и в отработанном 15 0 5

0

t;

0

5

O

5

тализаторе способствует водопогло- щению. Исходный катализатор вызывает быструю реакцию твердения жидкого стекла, что обусловливается высоким содержанием окислов переходных металлов и большой поверхностью частиц катализатора.

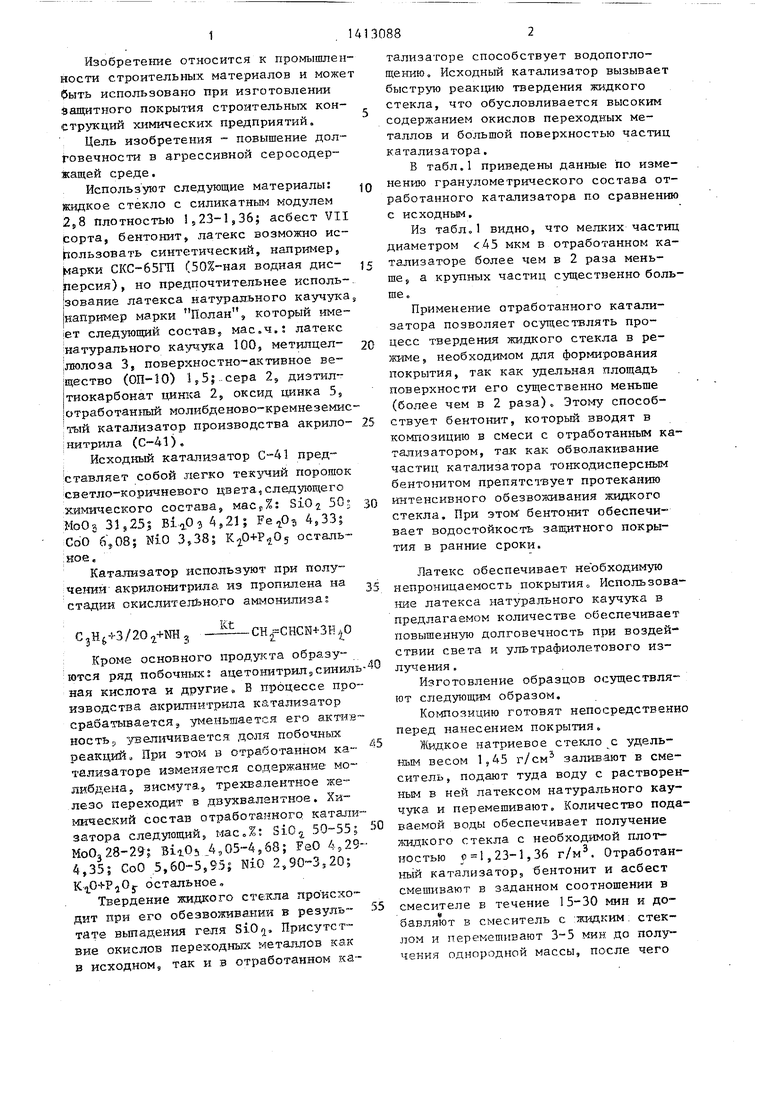

В табл.1 приведены данные по изменению гранулометрического состава отработанного катализатора по сравнению с исходным.

Из табл„1 видно, что мелких частиц диаметром 45 мкм в отработанном катализаторе более чем в 2 раза меньше j а крупных частиц существенно больше.:

Применение отработанного катализатора позволяет осуществлять процесс твердения жидкого стекла в режиме, необходимом для формирования покрытия, так как удельная площадь поверхности его существенно меньше (более чем в 2 раза) „ Это1 ту способствует бентонит, который вводят в композицию в смеси с отработанным катализатором, так как обволакивание частиц катализатора тонкодисперсным бентонитом препятствует протеканию интенсивного обезвоживания жидкого стекла. При этом бентонит обеспечивает водостойкость защитного покрытия в ранние сроки.

Латекс обеспечивает не обходимую непроницаемость покрытия о Использова- m-ie латекса натурального казгчука в предлагаемом количестве обеспечивает повышенную долговечность при воздействии света и ультрафиолетового излучения .

Изготовление образцов осуществляют следующим образом.

Композицию готовят непосредственно перед нанесением покрытия.

Жидкое натриевое стекло с удель- ньпу весом 1,45 г/см заливают в смеситель, подают туда воду с растворенным в ней латексом натурального каучука и перемешивают. Количество подаваемой воды обеспечивает получение жидкого стекла с необходимой плотностью ,23-1,36 г/м. Отработан- ньш катализатор, бентонит и асбест смешивают в заданном соотношении в смесителе в течение 15-30 мин и добавляют в смеситель с :жидким: стеклом и перемешивают 3-5 мин до получения однородной массы, после чего

3

композицию перетирают на краскотерке Защитное покрытие наносят на предварительно очищенную и загрунтованную жидким стеклом бетонную поверхность в два слоя толщиной покрытия 0,5- 2,0 мм. Каждый слой наносят толщиной 0,25-1,0-ММ кистью или установками безвоздушного напыления.

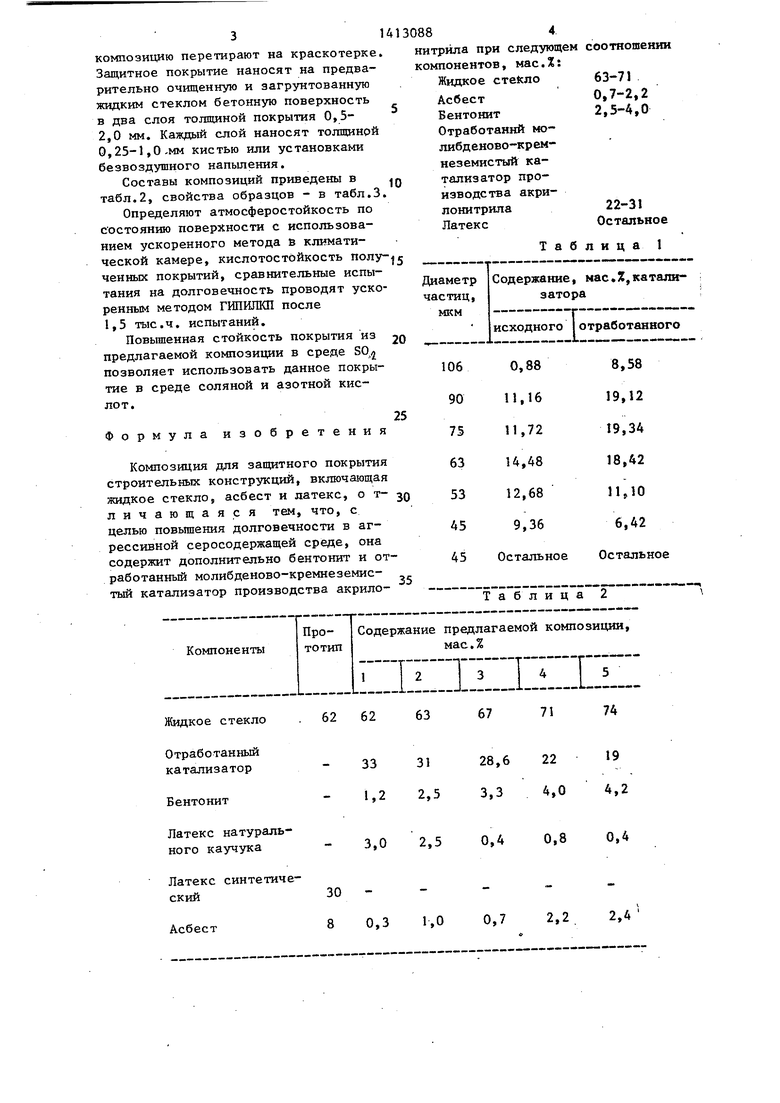

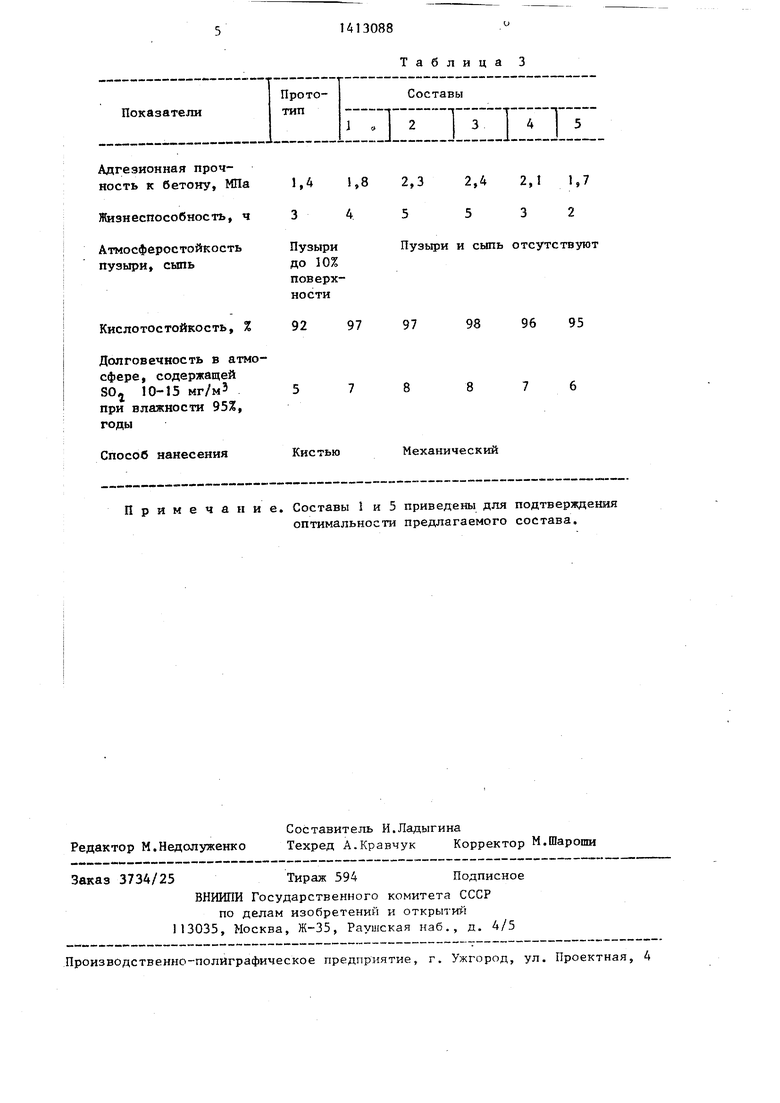

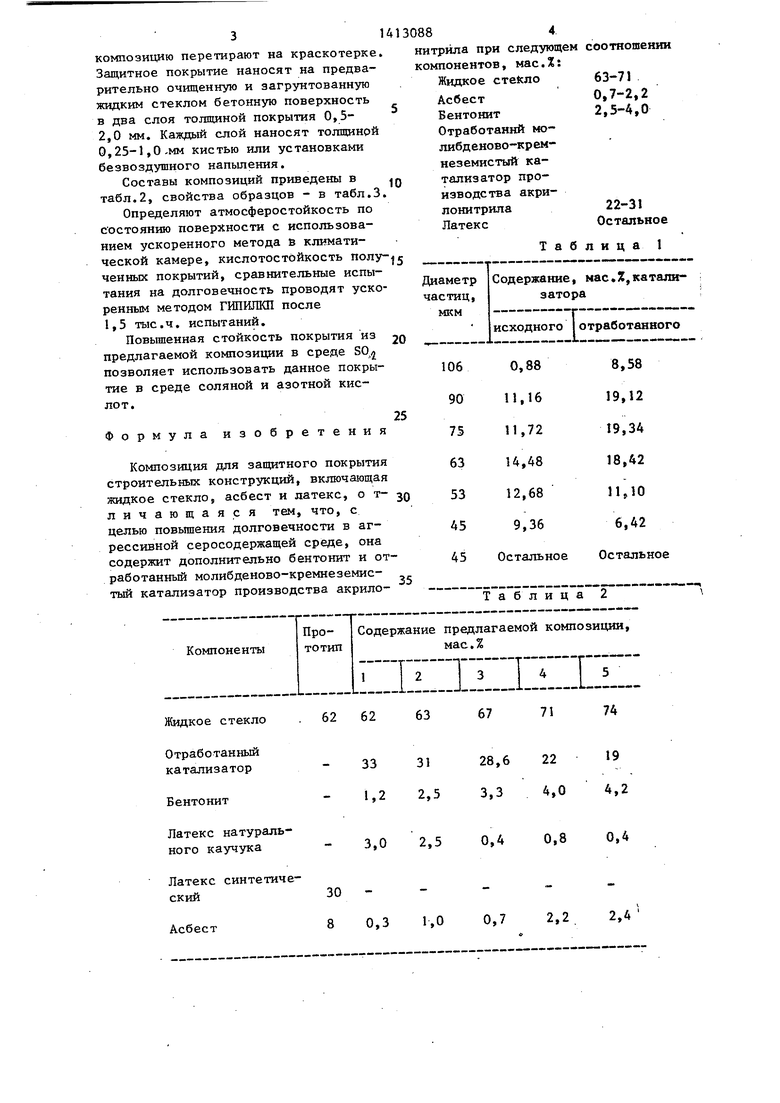

Составы композиций приведены в табл.2, свойства образцов - в табл.3

Определяют атмосферостойкость по состоянию поверхности с использованием ускоренного метода в климатической камере, кислотостойкость полу ченных покрытий, сравнительные испытания на долговечность проводят ускоренным методом ГИПИЛКП после 1,5 тыс.ч. испытаний.

Повьшенная стойкость покрытия из предлагаемой композиции в среде позволяет использовать данное покрытие в среде соляной и азотной кислот.

Формула изобретения

Композиция для защитного покрытия строительных конструкций, включающая жидкое стекло, асбест и латекс, о т- личающаяся тем, что, с целью повьшения долговечности в агрессивной серосодержащей среде, она содержит дополнительно бентонит и отработанный молибденово-кремнеземис

тый катализатор производства акрило10

Al

с

30884

нитрила при следующе

компонентов, мае.%:

Жидкое стекло Асбест

Бентонит Отработаннй мо- либденово-крем- неземистый катализатор производства акриJQ

35

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для нанесения защитного покрытия на бетон | 1982 |

|

SU1071612A1 |

| ВОДНАЯ КОМПОЗИЦИЯ, НАПОЛНЕННАЯ ПОЛЫМИ МИКРОСФЕРАМИ, ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ЕЕ ОСНОВЕ | 2005 |

|

RU2304156C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1992 |

|

RU2050390C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| ГЕРМЕТИК | 2007 |

|

RU2323952C1 |

| КРАСКА-ПОКРЫТИЕ ТЕПЛОВЛАГОЗАЩИТНАЯ | 2006 |

|

RU2310670C1 |

| Композиция для нанесения защитного покрытия | 1976 |

|

SU617421A1 |

| Полимерсиликатная смесь | 1986 |

|

SU1413085A1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2288249C1 |

Изобретение относится к промыш- .ленности строительных материалов и может быть использовано при изготовлении защитного покрытия строительных конструкций химических предприятий. Целью изобретения является повышение долговечности в агрессивной серосодержащей среде. Композиция для защитного покрытия строительных кон- струк1 51й содержит, мае о: жидкое стекло 63-71; асбест 0,7-2,2; бентонит 2,5-4,0; отработанный молибденово- кремнеземистый катализатор производства акрилонитрила 22-31, латекс остальное. Композиция.обеспечивает жизнеспособность 3-5 ч, адгезию к бетону 2,1-2,4 МПа, кислотостойкость 96- 98%, долговечность в среде сернистого газа при влажности 95% 7-8 лет. 3 табл. с sg

62 62

33 1,2

Латекс натурального каучука

Латекс синтетический

Асбест

67

71

74

28,6 22 19 3,3 4,0 4,2

3,0 2,5

0,4 0,8 0,4

1,0

0,7 2,2 2,4

Адгезионная прочность к бетону, МПа

Жизнеспособность, ч

Атмосферостойкость пузьфи, сыпь

Кислотостойкость, %

Долговечность в атмосфере, содержащей 80 10-15 мг/мЭ при влажности 95%, годы

Способ нанесения

Примечание. Составы 1 и 5 приведены для подтверждения

оптимальности предлагаемого состава.

Таблица 3

2,32,4 2,1 1,7

5532

Пузыри и сыпь отсутствуют

97

97

9896 95

Механический

| Способ гидролизации поверхностей строительных материалов | 1967 |

|

SU461914A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для нанесения защитного покрытия | 1976 |

|

SU617421A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-07-30—Публикация

1986-12-16—Подача