1U

Изобретение относится к производству стеклоизделий и может быть использовано для управления капельным питателем стекловаренной печи.

Целью изобретения является повышение точности контроля.

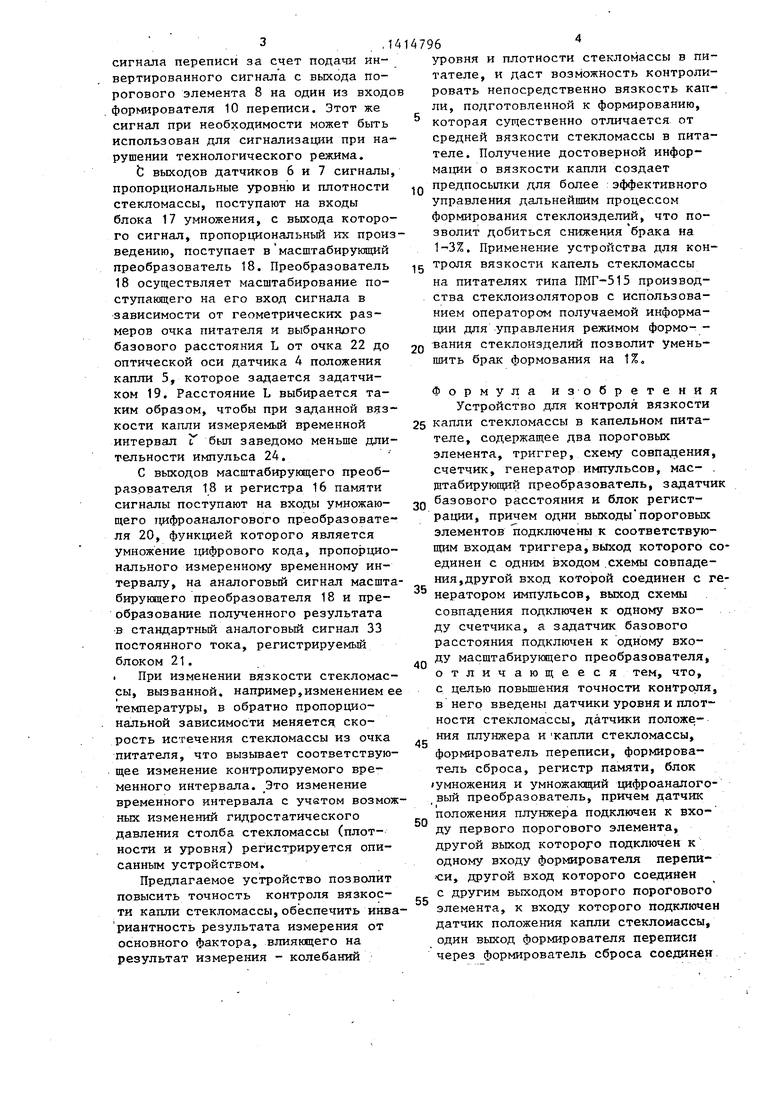

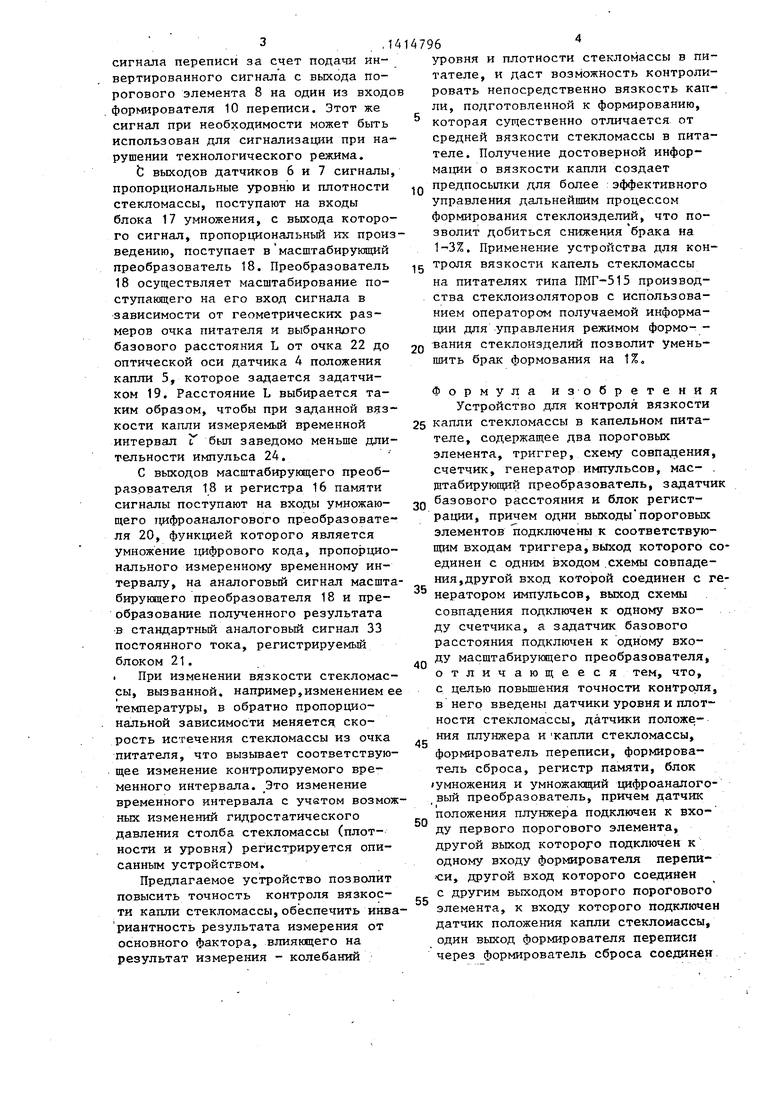

На фиг. 1 представлена функцио- напьная схема устройства; на фиг. 2- временные диаграммы работы элементов в устройстве.

Устройство содержит датчик 1 положения плунжера 2 в питателе 3, дат-. чик 4.положения капли 5, датчик 6 уровня стекломассы, датчик 7 плотности стекломассы, первый 8 и второй

9пороговые элементы, формирователь

10переписи, формирователь 11 сброса, триггер 12 строба, схему 13 совпадения, генератор 14 импульсов, счетчик 15, регистр 16 памяти, блок 17 умножения, масштабирующий преоб-

разователь 18, задатчик 19 базового Расстояния, умножающий цифроаналого- вый преобразователь 20 и блок 21 регистрации, очко 22 питателя. .

Временные диаграммы (фиг.2) показывают: 23. - выходной сигнал датчика 1 положения плунжера 2; 24 - выходной сигнал порогового элемента 8с порогом 25 срабатывания; 26 - вькодной сигнал датчика 4 положения капли 5; 27 - выходной сигнал порогового элемента 9 с порогом 28 срабатывания;

29- вьгходной сигнал триггера 12;

30- выходной сигнал схемы 13 совпадения; 31 - выходной сигнал формирователя 10 переписи; 32 - выходной сигнал формирователя 11 сброса; 33 - выходной сигнал умножающего цифро аналогового преобразователя 20.

В качестве датчика. 1 положения плунжера 2 могут быть-использованы преобразователи с выходным сигналом 0-5 мА постоянного тока, в качестве датчика 4 положения капли - фотореле, в качестве датчика 6 уровня - фотоэлектрический уровнемер стекломассы с выходным сигналом 0-5 мА постоянного тока, в качестве датчика 7 плотности- радиоизотопный плотномер в комплекте с вторичным самопишущим прибором с выходным реостатным датчиком, в качестве блока 21 регистрации - самопишущий вторичный прибор. В качестве элементов 8-20 могут быть использованы элементм управления серии Логика-И и системы Каскад. :

6 2

Устройство работает.следующим образом.

Для образования капель 5 плунжер 2 совершает в стекломассе периодические возвратно-поступательные движения, по вертикали, при этом датчик 1 положения плунжера 2 формирует на своем выходе сигнал 23, В верхнем

положении плунжера образование капли 5 происходит за счет свободного истечения стекломассы из очка 22 питателя 3. Достигнув верхнего поло- жения, плунжер 2 останавливается,

при этом пороговый элемент В, настроенный на порог 25 срабатывания, формирует сигнал 24, поступанщий на входы триггера 12 и формирователя 10 переписи. Датчик 4 при попадании

в его поле зрения капли 5 стекломассы формирует сигнал 26, поступаю- пщй на вход порогового элемента 9, По достижении сигналом 26 установленного порога 28 срабатывания пороговый элемент 9 формирует на

своем выходе сигнал 27, поступающий на. входы триггера 12 и формирователя 10 переписи. Триггер 12 при поступлении на его входы сигналов 24 и 27

формирует на выходе стробирукщий сигнал 29 единичного уровня, длительность которого равна интервалу времени между передними фронтами сигналов 24 и 27 пороговых элементов 8 и 9. Схема 13 совпадения пропускает на вход счетчика 15 квантующие импульсы 30 генератора 14 при наличии на втором ее входе единичного уровня стробирующего сигнала 29.

Счетчик 15 подсчитывает количество квантующих импульсов, укладывакщихся во временной интервал между передни- мк фронтами сигналов 24 и 27 пороговых элементов 8 и 9. По окончании

подсчета формирователь 10 по сигналу 27 порогового элемента 9 формирует сигнал 31 переписи, поступающий на входы регистра 16 памяти и формирователя 11 сброса. По этому сигналу подсчитанное количество импульсов переписывается из счетчика 15 в регистр 16, после чего счетчик 15 сбрасывается в ноль сигналом 32 формирователя 11 сброса. В аварийной ситуации, когда вязкость капли вьше пре

дельно допустимого значения и измеря- емьй временной интервал больше длительности импульса 24, в схеме мо- жет быть предусмотрена блокировка

сигнала переписи за счет подачи инвертированного сигнала с выхода порогового элемента 8 на один из входо формирователя 10 переписи. Этот же сигнал при необходимости может быть использован для сигнализации при нарушении технологического режима.

fc выходов датчиков 6 и 7 сигналы пропорциональные уровню и плотности стекломассы, поступают на входы блока 17 умножения, с выхода которого сигнал, пропорциональный их произведению, поступает в масштабирующий преобразователь 18. Преобразователь 18 осуществляет масштабирование поступающего на его вход сигнала в зависимости от геометрических размеров очка питателя и выбранного базового расстояния L от очка 22 до оптической оси датчика 4 положения капли 5, которое задается задатчи- ком 19. Расстояние L выбирается таким образом, чтобы при заданной вязкости капли измеряемьш временной интервал Г бьш заведомо меньше длительности импульса 24.

С выходов масштабирукщего преобразователя 18 и регистра 16 памяти сигналы поступают на входы умножающего цифроаналогового преобразователя 20, функцией которого является умножение цифрового кода, пропорционального измеренному временному интервалу, на аналоговый сигнал масштабирующего преобразователя 18 и преобразование полученного результата в стандартный аналоговый сигнал 33 постоянного тока, регистрируемьй блоком 21.

. При изменении вязкости стекломассы, вызванной, например5изменением е температуры, в обратно пропорциональной зависимости меняется, скорость истечения стекломассы из очка питателя, что вызывает соответствующее изменение контролируемого временного интервала. Это изменение временного интервала с учетом возможных изменений гидростатического давления столба стекломассы (плотности и уровня) регистрируется описанным устройством.

Предлагаемое устройство позволит повысить точность контроля вязкости капли стекломассы,обеспечить инва риантность результата измерения от основного фактора, влияющего на результат измерения - колебаний

уровня и плотности стекломассы в питателе, и даст возможность контролировать непосредственно вязкость капли, подготовленной к формированию,

которая существенно отличается от средней вязкости стекломассы в питателе. Получение достоверной информации о вязкости капли создает

Q предпосылки для более :эффективного управления дальнейшим процессом формирования стеклоизделий, что позволит добиться снижения брака на . Применение устройства для контроля вязкости капель стекломассы на питателях типа Ш1Г-515 производства стеклоизоляторов с использованием оператором получаемой информации для управления реткимом формо- - вания стеклоизделий позволит умень5

0

шить брак формования на 1%,

0

5

0

Формула изобретения

Устройство для контроля вязкости 5 капли стекломассы в капельном питателе, содержащее два пороговых элемента, триггер, схему совпадения, счетчик, генератор импульсов, мае- . щтабирующий преобразователь, задатчик базового расстояния и блок регистрации, причем одни выходы пороговых элементов подключены к соответствующим входам триггера,выход которого соединен с одним входом .схемы совпадения, другой вход которой соединен с генератором импульсов, выход схемы совпадения подключен к одному входу счетчика, а задатчик базового расстояния подключен к одному входу масштабирующего преобразователя, отличающееся тем, что, с целью повьш1ения точности контроля, в него введены датчики уровня и плотности стекломассы, датчики положения плунжера и капли стекломассы, формирователь переписи, формирователь сброса, регистр памяти, блок

умножения и умножакяций цифроаналого- вый преобразователь, причем датчик положения плунжера подключен к вхо- ду первого порогового элемента, другой выход которого подключен к одному входу формирователя перегш- СИ, другой вход которого соединен с другим выходом второго порогового элемента, к входу которого подключен датчик положения капли стекломассы, один выход формирователя переписи через формирователь сброса соединен

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования массы капли стекла | 1985 |

|

SU1260336A1 |

| Способ управления процессом выработки стеклоизделий и устройство для его осуществления | 1984 |

|

SU1219538A1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

| Цифровой периодомер | 1985 |

|

SU1337801A1 |

| Устройство для контроля реологи-чЕСКиХ СВОйСТВ СТЕКлОМАССы | 1976 |

|

SU598315A1 |

| Устройство для регулирования температуры стекломассы в питателе | 1983 |

|

SU1167157A1 |

| Умножитель частоты импульсного сигнала | 1972 |

|

SU447823A1 |

| Устройство для регулирования загрузки сырьевых материалов в стекловаренную печь | 1977 |

|

SU710990A1 |

| Устройство для автоматического бесконтактного регулирования вязкости стекломассы | 1972 |

|

SU440583A1 |

| Устройство для регулирования температуры капли стекломассы | 1975 |

|

SU535224A1 |

Изобретение относится к производству стеклоизделий, может быть использовано для управления капельным питателем стекловаренной печи и позволяет повысить точность контроля. Уст-во содержит датчик 1 положения плунжера 2 в питателе 3, датчик 4 положения капли 5, датчик 6 уровня стекломассы, датчик 7 плотности стекломассы, пороговые элементы 8 и 9, формирователь 10 переписи, формирователь 11 сброса, триггер 12 строба, схему 13 совпадения, генератор 14 импульсов, счетчик 15, регистр 16 памяти, блок 17 умножения, масшта- бирукяций преобразователь 18, задат- чик 19 базового расстояния, умножающий цифроаналоговый преобразователь 20, блок 21 регистрации и очко 22 питателя. 2 ил. а (Л со Ь

| Лаптев В.И | |||

| Автоматический контроль и регулирование технологических процессов в производстве стеклотары.-М,: Легкая индустрия | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для контроля реологи-чЕСКиХ СВОйСТВ СТЕКлОМАССы | 1976 |

|

SU598315A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-08-07—Публикация

1986-10-27—Подача