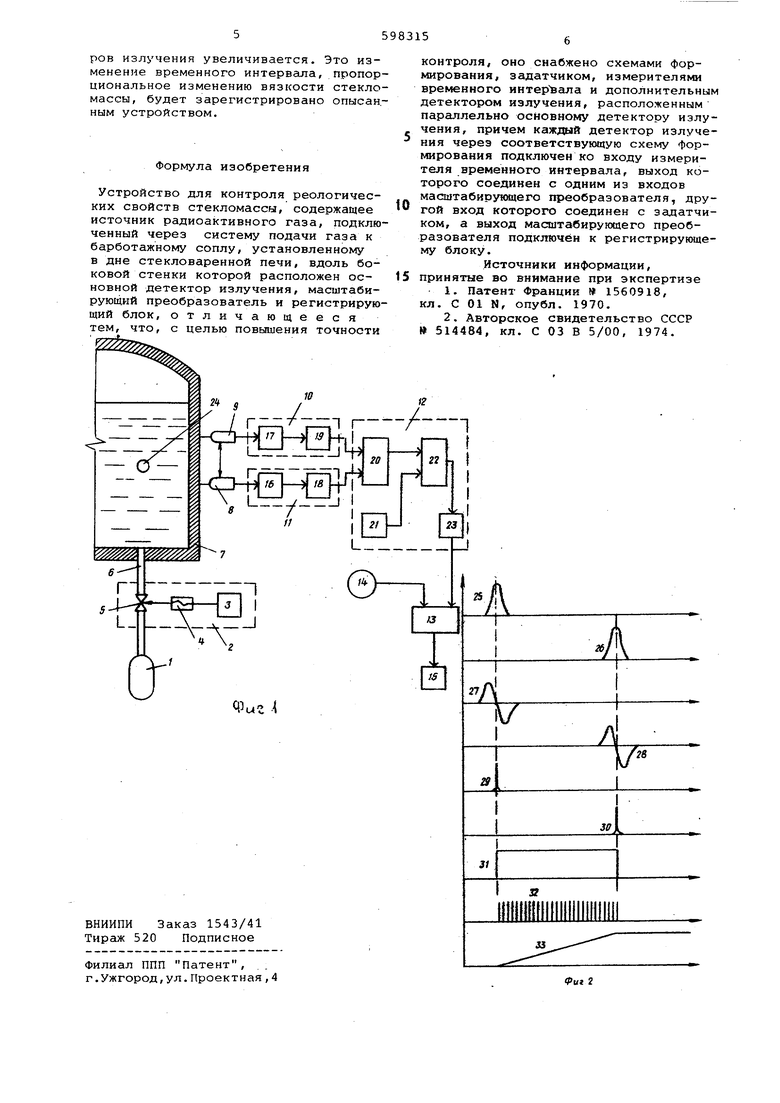

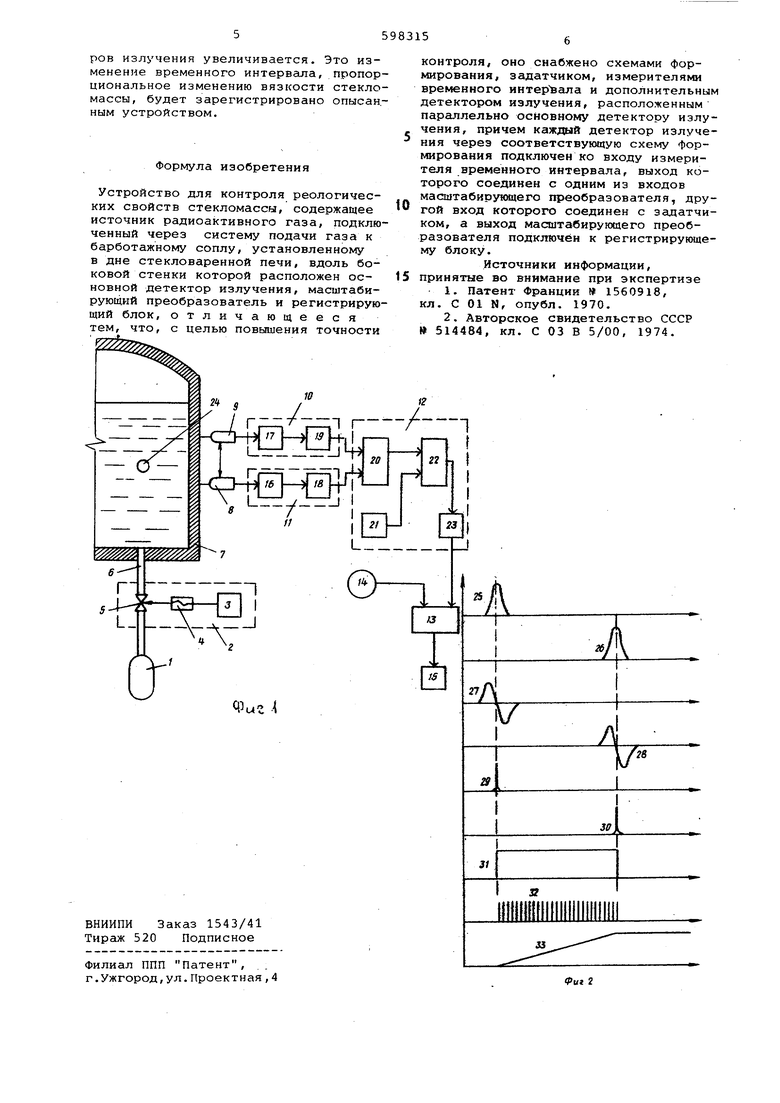

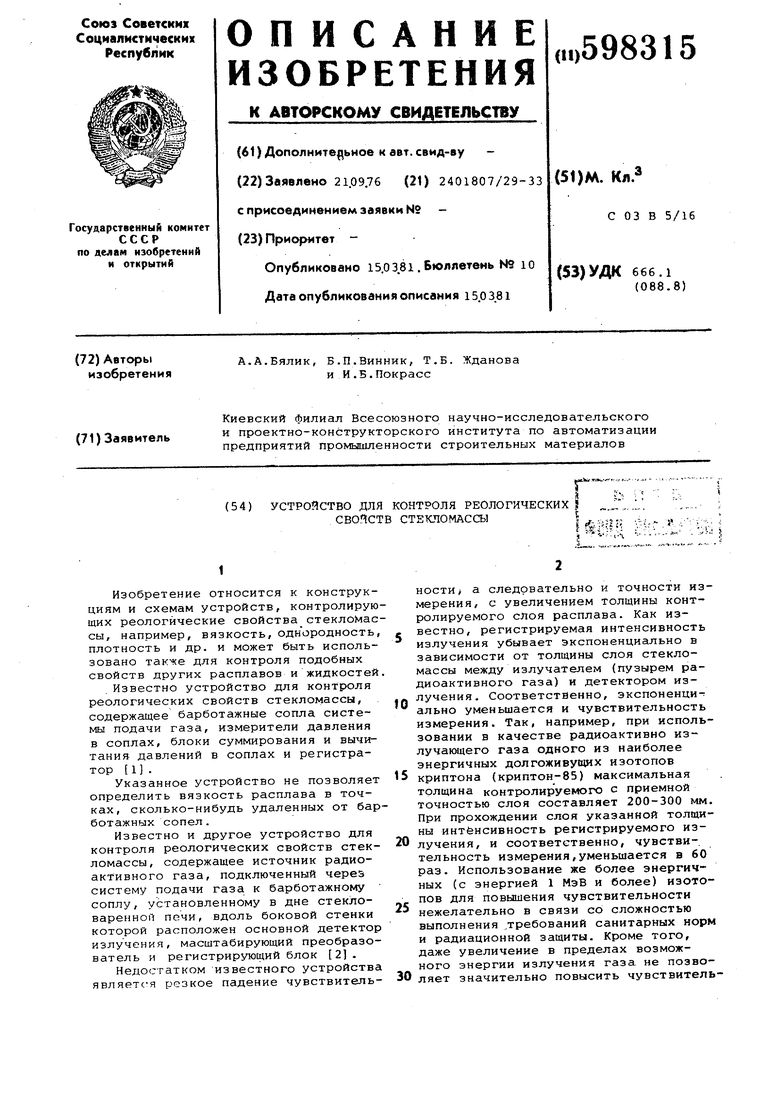

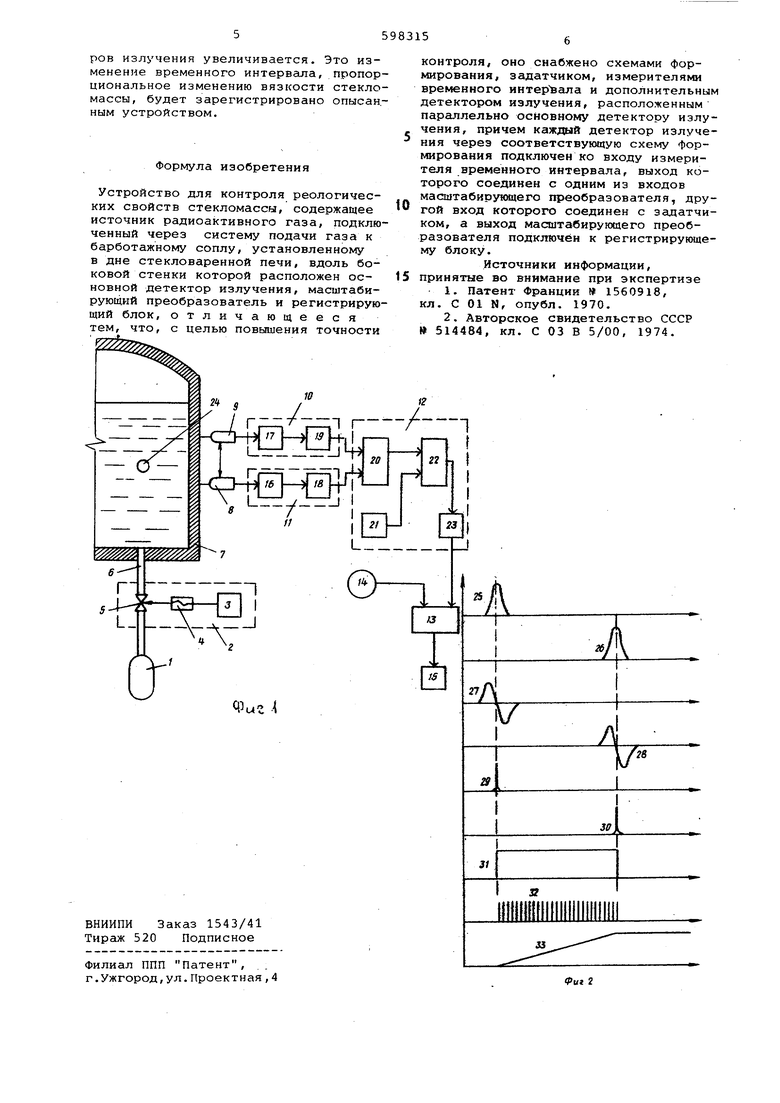

ность при контроле вязкости толщины расплава более 0,5 м и расширить тем самым диапазон измерения устройства. К числу недостатков устройства от носится также зависимость точности измерения от измерения коэффициента линейного ослабления интенсивности излучения в стекломассе, которые могут быть вызваны, например, колебаниями состава стекломассы. Указанные недостатки в значительной мере ограничивают возможность ис пользования известного устройства для измерения вязкости и других свойст стекломассы в стекловаренных печах, толщина расплава в которых составляет 0,7-1,5 м. Цель изобретения - повышение точности контроля. Это достигается тем, что устройс во для контроля реологических свойс стекломассы, содержащее источник радиоактивного газа, подключенный чере систем подачи газа к баработажному соплу, установленному в дне стекловаренной печи, вдоль боковой стенки которой расположен основной детектор излучения, масштабирующий преобразователь- и регистрирующий блок, снабже но схемами формирования, задатчиком измерителями временного интервала и дополнительным детектором излучения расположенным параллельно основному детектору излучения, причем каждый детектор излучения через соответствующую схему формирования подключен ко входу измерителя временного интер вала/ выход которого соединен с одни из входов масштабирующего преобразователя, другой вход которого соединен с задатчиком, а выход масштабиру щего преобразователя.подключен к регистрирующему блоку. На фиг. 1 изображено устройство для контроля реологических свойств стекломассы; на фиг. 2 - временная диаграмма работы элементов устройст Устройство содержит источник 1 радиоактивного газа, систему 2 подачи газа, включающую программный регулятор 3, осуществляющий при помощи 4 открывание и закрывание клапана 5 по определенной программе, барботажное сопло б, установленное в дне стекловаренной печи 7, детекторы 8 и 9 излучения, установленный вдоль боковой стенки печи на заданно расстоянии, схемы 10 и 11 формирова ния сигналов, измерители 12 временного интервала, масштабирующий прео разователь 13, задатчик 14 базового расстояния между детекторс1ми 8 и 9 излучения и регистрирующий блок 15. Cxeiw 10 и 11 формирования сигна лов содержат усилители-дифференциато ры 16 и 17 и пороговые элементы 18 и 19. Схема измерения 12 временного интервала содержит триггер 20, генератор 21 квантующих импульсов, схему совпадения 22 и счетчик 23 импульсов. Устройство работает следующим образом. Программный регулятор 3, настроенный на определенную частоту постоянных порций газа в барботажное сопло 6, периодически подает сигнал на механизм 4, открывающий клапан 5 на определенное время. При этом определенная порция газа поступает из источника 1 в барботажное сопло 6. При подъеме газового пузыря 24 в стекломассе его излучение регистрируется сначала детектором 8 (сигнал 25), а затем детектором 9 (сигнал 26). Сигналы 25 и 26 обоих детекторов излучения носят ярко выраженный экстремальный характер, так как при подъеме пузыря 24 расстояние от пузыря до каждого из детекторов сначала уменьшается, достигая минимума при пересечении пузырем уровня, на котором установлен детектор, а затем снова увеличивается. Сигналы 25 и 26 детекторов 8 и 9 поступают соответственно на входы усилителей-дифференциаторов 16 и 17 схем формирования 10 и 11 сигналов. Полученные после усилителей-дифференциаторов 16 и 17 производные входных сигналов 27 и 28 в момент максимума сигналов 25-26 имеют переход через ноль.В эти моменты пороговые элементы 18 и 19, настроенные на нулевой уровень срабатывания, выдают сигналы 29 и 30 на входной триггер 20 схемы измерения 12 временных интервалов. При этом триггер 20 выдает разрешающий сигнал 31 на вход схемы совпадения 22 только в интервале между -сигналами 29 и 30 пороговых элементов 18 и 19. Соответственно квантующие импульсы со входа генератора 21 поступают в счетчик 23 импульсов только в интервале времени между сигналами 29 и 30, который равен времени подъема газового пузыря 24 от детектора 8 до детектора 9. Сигнал, пропорциональный количеству подсчитанных счетчиком 23 импульсов 32, поступает в преобразователь 13, где масштабируется в зависимости -вт сигнсша задат.чика 14 расстояния между детекторами. Выходной сигнал 33 -преобразователя 13 прямо пропорционален временному интервалу между сигналами детекторов 8 и 9 излучения и обратно пропорционален расстоянию между ними. Регистратор 15 осуществляет запись и индикацию сигнала преобразователя 13, обратно пропорционального скорости подъема пузыря 24 в стекломассе и прямо пропорционального средней вязкости слоя стекломассы между детекторами излучения. При измерении вязкости стекломассы, например при увеличении ее, скорость подъема пузыря уменьшается, а временной интервал между сигналами детекторов излучения увеличивается. Это изменение временного интервала, пропор циональное изменению вязкости стекло массы, будет зарегистрировано опысан ным устройством. Формула изобретения Устройство для контроля реологических свойств стекломассы/ содержащее источник радиоактивного газа, подклю ченный через систему подачи газа к барботажному соплу, установленному в дне стекловаренной печи, вдоль боковой стенки которой расположен основной детектор излучения, масштабирующий преобразователь и регистрирую щий блок, отличающееся . что, с целью повышения точности 5 контроля, оно снабжено схемами формирования, задатчиком, измерителями временного интервала и дополнительным детектором излучения, расположенным параллельно основному детектору излучения, причем каждый детектор излучения через соответствующую схему Формирования подключен ко входу измерителя временного интервала, выход которого соединен с одним из входов масштабирующего преобразователя, другой вход которого соединен с задатчиком, а выход масявтабирующего преобразователя подключён к регистрирующему блоку. Источники информации, принятые во внимание при экспертизе 1.Патент Франции 1560918, кл. С 01 N, опубл. 1970. 2.Авторское свидетельство СССР 514484, кл. С 03 В 5/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля вязкости стекломассы | 1975 |

|

SU514484A1 |

| Устройство для контроля вязкости капли стекломассы в капельном питателе | 1986 |

|

SU1414796A1 |

| Способ контроля вязкости стекломассы | 1975 |

|

SU515342A1 |

| Устройство для регулирования загрузки сырьевых материалов в стекловаренную печь | 1977 |

|

SU710990A1 |

| Система управления процессом стекловарения в печи | 1974 |

|

SU511295A1 |

| Устройство для регулирования загрузки сырьевых материалов в стекловаренную печь | 1975 |

|

SU529995A1 |

| Система управления загрузкой сырьевых материалов в стекловаренную печь | 1978 |

|

SU706338A1 |

| Способ управления процессом выработки стеклоизделий и устройство для его осуществления | 1984 |

|

SU1219538A1 |

| Устройство для контроля производительности стекловаренной печи | 1974 |

|

SU511296A1 |

| Барботажный вискозиметр | 1975 |

|

SU525006A1 |

Авторы

Даты

1981-03-15—Публикация

1976-09-21—Подача