Изобретение относится к производству стеклоизделий и может быть использовано для управления капельным питателем стекловаренной печи,

Цель изобретения - повышение точности управления.

Повышение точности регулирования достигается путем улучшения динамических свойств процесса регулирования, использования полезного сигнала коррекции тепловой нагрузки питателя при колебаниях массы капли, вызванных .изменением вязкост и стекломассы. При этом необходимо исключить те случаи, когда изменение массы вызвано изменением уровня стекломассы, так как в этих случадх коррекция теплового режима значительно ухудшает качество регулирования и приводит к раскачке и неустойчивости системы управления. Процесс каплеобразования за счет истечения стекломассы из очка питателя описывается формулой Пуазейля

n-if HD Q-K .

(1)

объем расход жидкости (стекломассы ); коэффициент, равный -г- ;

гидростатический напор (уровень стекломассы); диаметр очка питателя; высота (дпина) очка; кинематическая вязкость. ассового расхода G формула я имеет- вид

G К

™L «

(2)

где - динамическая вязкость.

В соответствии с формулой Пуазейля при постоянстве конструктивных параметров питателя расход стекломассы, истекающей из очка питателя, прямо пропорционален уровню стекломассы в питателе Н и обратно Пропорционален ее вязкости f , Вязкость связана с температурой стекломассы следующей зависимостью: э/т

tg А+

Be

(3)

где А, В, - постоянные коэффициенты;Т - температура.

Из выражения (З) следует, что даже незначительные колебания температуры стекломассы приводят к существенным изменениям ее вязкости, что обуславливает существенные колебания расхода истекающей стекломассы и, соответственно, массы капли. Например, по данным расчетов в области температур каплеобразования изменение температуры на 120°С приводит к изменению вязкости в

10 раз. Если бы колебания расхода стекломассы (массы капли) происходили при постоянном (заданном) уровне стекломассы, то можно было бы говорить, что они обусловлены колебаниями вязкости стекломассы, В этом случае компенсация возмущений по массе капли может осуществляться путем коррекции тепловой нагрузки питателя. Однако, как видно из

выражения (2), расход стекломассы из очка питателя зависит не только от вязкости, но и-от уровня стекломассы (давление столба жидкости), причем оба фактора могут действовать одновременно. Поэтому коррекция теплового режима производится по алгоритму

и

М

),

(Н)

Н

где и - корректирующий сигнал;

К - коэффициент масштабирования; Н, f - измеренные значения уровня

и массы соответственно; , заданные (номинальные) значения уровня и массы соответственно.

Возможность использования алгоритма (А) обусловлена тем, что и уровень и вязкость входят в выражение (2i в первой степени и, следовательно, одинаково влияют на рас- ход стекломассы.

Если вязкость стекломассы постоянна, то изменения расхода стекломассы (массы капли) вызваны только изменением уровня стекломассы (формула (2)), коррекция тепловой нагрузки тогда не нужна. При этом отношения измеренных значений уровня и массы к заданным в силу соотношения (2) равны между собой, а их разность равна нулю, что обуславливает отсутствие корректирующего сигнала. И, наоборот, при постоянстве уровня отношения Н/Н 1, тогда как М/М, и именно это неравенство и обуславливает формирование сигнала коррекции тепловой нагрузки.

3

В случае действия обоих факторов система, реализующая способ, действуя в соответствии с алгоритмом (4),формирует требуемый сигнал коррекции и.

Использование алгоритма (4) позволяет регулировать тепловую нагрузку питателя по разности измеренного и заданного значений температу с коррекцией по отклонению массы капли в тех слзгчаях, когда это отклонение вызвано изменением вязкост стекломассы, и исключить случаи ложной коррекции, когда изменение, массы связано с изменением уровня. Таким образом, реализуя алгоритм (4), способ фактически обеспечивает коррекцию тепловой нагрузки по вязкости стекломассы, косвенно определяемой по отклонениям массы. Такое решение особенно эффективно в связи с логарифмической зависимостью (З) вязкости стекломассы от температуры.

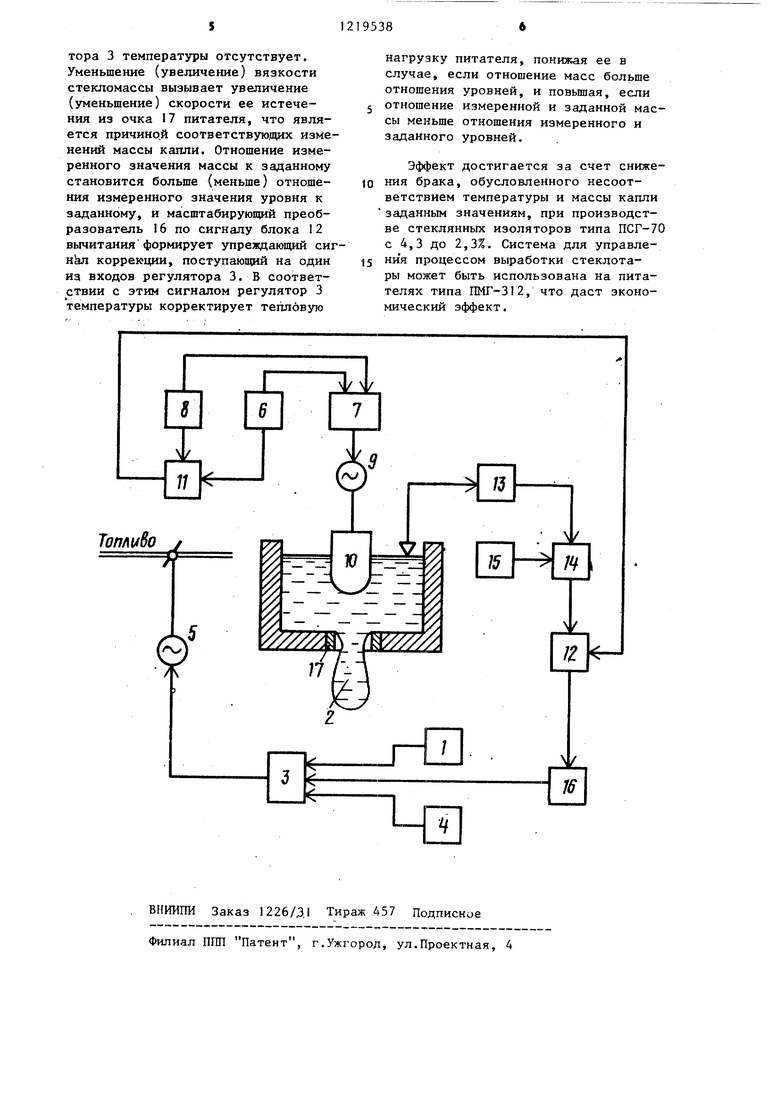

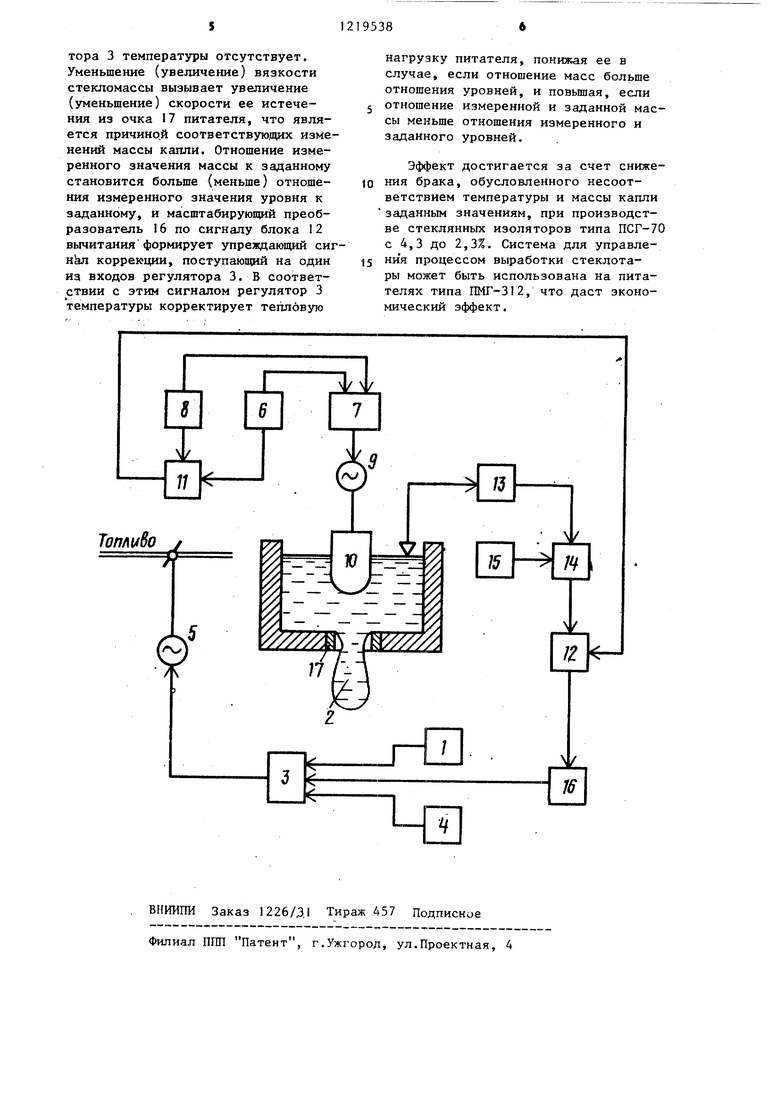

На чертеже приведена схема устройства, реализующее предлагаемый способ.

Температура стекломассы измеряется датчиком 1 температуры, в качестве которого может быть использован, например, пирометр, визирован- ньй на каплю 2 стекла. Сигнал датчика 1 температуры капли 2 поступает на один из входов регулятора 3 температуры, на второй вход которого поступает сигнал задатчика 4 температуры. Регулятор 3 при наличии на его входах разбаланса между сигнлами датчика 1 и задатчика 4 температуры формирует управляющий сигнал в соответствии с которьЫ исполнителный механизм 5 изменяет тепловую нагрузку питателя до ликвидации разбаланса.

Масса капли 2 стекла контролируется датчиком 6, в качестве которог могут быть использованы, например, весы, взвешивающие готовое стекло- изделие после его формования. Сигнал датчика 6 массы поступает на один из входов регулятора 7, на второй вход которого поступает сигнал задатчика 8 массы. Регулятор 7 при наличии на его входах разбаланса между заданным и измеренным значениями массы капли при помопщ исполнительного механизма 9 изменяет высоту подъема плунжера 10 относительно очка в сторону уменьшения разба5384

ланса входных сигналов. При этом, если масса капли меньше заданной, высоту подъема плунжера 10 увеличивают, а если больше заданной - уменьтают.

Одновременно сигналы датчика 6 и задатчика 7 массы капли 2 поступают на входы первого блока 11 деления. Выходной сигнал последнего пропорцио0 нальный отношению измеренного

значения массы капли к заданному, поступает на один из входов блока 12 вычитания. Уровень стекломассы в питателе контролируется при помощи

5 датчика 13 уровня, в качестве которого может быть использован, например, электроконтактный уровнемер. Сигнал датчика 13 уровня поступает на один из входов второго блока I4

0 деления, на второй вход которого поступает сигнал задатчика 15 уровня . Выходной сигнал блока I4 деления, пропорциональный отношению измеренного значения уровня к задан5 ному, поступает на второй вход блока 12 вычитания. Выходной сигнал блока 12, пропорциональный алгебраической разности между отношениями измеренных значений массы и уровня

д к их заданным значениям, поступает на масштабирующий преобразователь 16, осуществляющий масштабирование сигнала блока 12 и формирование на своем выходе корректирующего сигнала, поступающего на третий

вход регулятора 3 температуры. В качестве блоков 11 и 12, задатчика 15 уровня и масштабирующего преобраз о- вателя 16 могут быть использованы стандартные алгебраические блоки аппаратуры Каскад.

Устройство работает следующим образом.

Если вязкость стекломассы не меняется, то изменение скорости истечения происходит только в связи с изменениями уровня стекломассы в питателе, причем изменения массы капли пропорциональны изменениям уровня. Возникающие колебания массы капли, вызванные колебаниями уровня, устраняются регулятором 7 путем перемещения плунжера 10 относительно очка 17. При этом, отношения измеренных значений массы и

5 уровня к их заданным значениям рав- . ны между собой, выходной сигнал бло- |ка 12 вычитания равен нулю и кор- .ректирующий сигнал на входе регуля5

0

тора 3 температуры отсутствует. Уменьшение (увеличение) вязкости стекломассы вызывает увеличение (уменьшение) скорости ее истечения из очка 17 питателя, что является причиной соответствующих изменений массы капли. Отношение измеренного значения массы к заданному становится больше (меньше) отношения измеренного значения уровня к заданному, и масштабирующий преобразователь 16 по сигналу блока 12 вычитания формирует упрезвдающий си Hkn коррекции, поступающий на один из входов регулятора 3. В соответствии с этим сигналом регулятор 3 температуры корректирует тепловую

нагрузку питателя, понижая ее в случае, если отношение масс больше отношения уровней, и повьш1ая, если отношение измеренной и заданной массы меньше отношения измеренного и заданного уровней.

Эффект достигается за счет сниже- ния брака, обусловленного несоответствием температуры и массы капли заданным значениям, при производстве стеклянных изоляторов типа ПСГ-70 с 4,3 до 2,3%. Система для управле- ни я процессом выработки стеклотары может быть использована на питателях типа ПМГ-312, что даст экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры стекломассы в питателе | 1983 |

|

SU1167157A1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

| Устройство для контроля вязкости капли стекломассы в капельном питателе | 1986 |

|

SU1414796A1 |

| Способ автоматического управления процессом выработки стеклоизделий | 1978 |

|

SU722857A1 |

| Система автоматического регулированияуРОВНя СТЕКлОМАССы B ВАННОй пЕчи | 1979 |

|

SU814905A1 |

| Способ управления температурным режимом формования стеклоизделий | 1980 |

|

SU958340A1 |

| Способ управления процессом варки стекла | 1983 |

|

SU1189819A1 |

| Устройство для регулирования температуры капли стекломассы | 1975 |

|

SU535224A1 |

| Система управления загрузкой сырьевых материалов в стекловаренную печь | 1978 |

|

SU706338A1 |

| Способ управления подачей расплава стекла к стеклоформующей машине | 1978 |

|

SU718379A1 |

1. Способ управления процессом выработки стеклоизделий, включающий измерение температуры стекломассы и массы капли стекла, сравнение измеренных значений температуры и массы с заданными, регулирование положения плунжера относительно очка питателя по отклонению массы капли стекла и регулирование тепловой нагрузки питателя по отклонению температуры стекломассы, отличающийся тем, что, с целью повьшения точности управления, измеряют уровень стекломассы в питателе, вычисляют отношения измеренных значений уровня стекломассы и массы капли стекла к их заданным значениям, определяют разность полученных отношений и в зависимости от этой разности корректируют тепловую нагрузку питателя, увеличивая ее при превьшсенни отношением уровней отношения масс и уменьшая тепловую нагрузку при превышении отношением масс отнй- шения уровней стекломассы в питателе. 2. Устройство управления процессом выработки стеклоизделий, содер- - жащее датчик и задатчик массы капли, соединенные с входами регулятора массы капли, лыход которого соединен с исполнительным элементом привода плунжера, датчик и задатчик температуры стекломассы, соединенные с входами регулятора температуры стекломассы, выход которого соединен с исполнительным механизмом подачи топлива, отличающееся тем-, что,с целью повьш1ения точности управления, в него введены датчик и задатчик уровня стекломассы, два блока деления, блок вычитания и масштабирукнций преобразователь, причем датчик и задатчик массы капли соединены с входами первого блока деления, выход ко- торого соединен с одним входом блока вычитания, другой вход которого соединен с выходом второго блока деления, входы которого соединены с датчиком и задатчиком уровня, а выход блока вычитания через масштабирующий преобразователь соединен с соответствующим входом регулятора температуры стек юмассы. § (Л G с ю СП оо 00

| Способ автоматического управления процессом выработки стеклоизделий | 1972 |

|

SU460250A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ автоматического управления процессом выработки стеклоизделий | 1978 |

|

SU722857A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-03-23—Публикация

1984-04-13—Подача