4

00

ч

кх

11

Изобретение относится к цветной металлургии, в частности к способу плавки сульфидных концентратов во взвешенном состоянии.

Цель изобретения - повышение пр 1 :зводительности процесса путем интесификации окисления шихты и осаждения частиц материала на поверхность расплава.

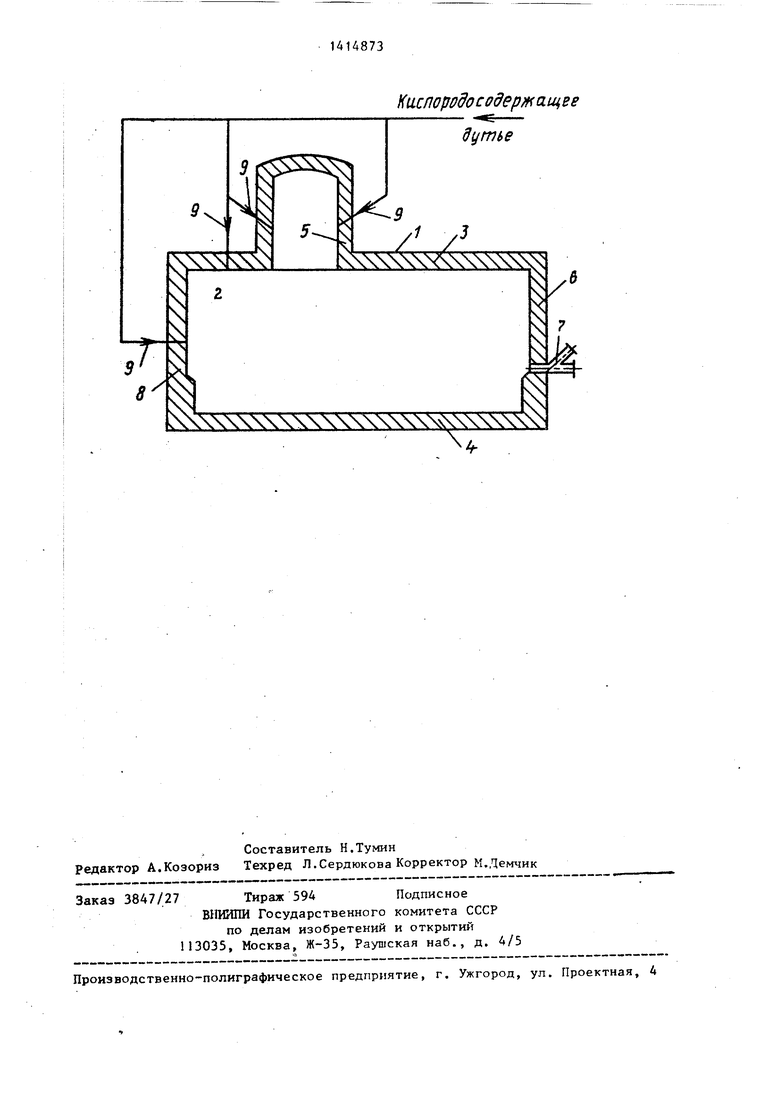

Ка чертеже показана печь кислоро ifo-факельной плавки для реализации Предлагаемого способа.

Изобретение осуществляют следующ Образом.

I В печи кислородно-факельной плав я, состоящей из каркаса 1, стен 2, 4вода 3j подины 4 и аптейка 5, во фронтальной стенке 6 установлены ших т ово-кислородные горелки 7, посред- cjTBOM которых осуществляются смешив сульфидной шихты и кислорода и г одача образующей смеси в рабочее йространство печи. : В торцовой стене 8 установлены газоструйные излучатели 9 известной к|онструкции, состоящие из корпуса, сопла, Лаваля, резонатора, стержня и волновода. С помощью этих излучателей противотоком шихтово-кислород- Ному факелу подают в печь часть кислородсодержащего дутья струями, возбужденными акустическими колебаниями

В своде печи 3 и аптейке 5 также установлены газоструйные излучатели Известной конструкции. Назначение этих излучателей - обеспечивать пода 4jy определенной части кислородсодержащего дутья струями, возбуждаемыми

акустическими колебаниями, с ориентацией поперек шихтово-кислородного факела .

К излучателям кислород подается от общего коллектора. Каждый излучатель оборудован известной системой управления и регулирования.

Полученная комбинация печи КФП с системой акустической сепарации технологического уноса позволяет осуществлять технологию плавки предлагаемым способом,

В шихтово-кислородные горелки предварительно разогретой печи КФП с помощью питат.елей подается сухая сульфидная шихта, содержащая до 17% меди, 30-35% серы и другие компоненты. Основная масса материала представлена частицами, размер которых менее 0,1 мм. Одновременно в горелки

IQ

20

40

25

30

подается кислород. Образующаяся ших- тово-кислородная смесь при скорости 20-25 м/с выносится из горелок в рабочее пространство печи, где она мгновенно воспламеняется. Температура в ядре факела составляет 1450-1550°С. Исходная концентрация шихты в газах факела 3-4 кг/нм.

В результате взаимодействия составляющих шихты и кислорода образуется расплав, который по длине печи сепарируется на поверхность ванны разделением на штейн (11 50-1200°С) . 15 и шлак (1200-1250°С). Температура от- ХОДЯ1ЦИХ газов на выходе из него до- .стигает 1250-1300°С, а концентрация в них сернистого ангидрида - до 75%.

Подача 10-30% (от общей потребности) кислородсодержащего дутья при давлении 3-4 ати на газоструйные излучатели осуществляется непрерывно по ходу плавки, при этом 60-90% от указанного количества - противотоком шихтово-кислородному факелу, а остальные 10-40% - с ориентацией поперек шихтово-кислородного факела.

Удельная мощность акустических колебаний, обеспечиваемая подачей возбужденного кислородсодержащего дутья противотоком шихтово-кислородному факелу, поддерживается равной 0,10-0,15 кВт на 1 м площади поверхности расплава.

Разделение потока кислородсодержа-- щего дутья и подача его части в печь помимо шихтово-кислородной горелки через акустические излучатели в виде возбужденных колебаниями звуковой частоты струй, направленных как про- тивоточно,так и поперечно потоку шихтово-кислородного факела, позволяет резко интенсифицировать окисление сульфидного материала и улучшить осаждение оплавленных частиц и пыли на поверхности расплава.

Это обусловлено тем, что при взаимодействии потока шихтово-кислородного факела и потоков кислородсодержащего дутья, возбужденных акустическим полем, происходит увеличение степени турбулентности потока с одновременным уменьшением толщины пограничного слоя вокруг частиц и более интенсивным выбросом частиц из потока шихтово-кислородного факела. При этом под воздействием струй акусти- , чески возбужденного кислородсодержащего дутья облегчается окисление час35

5

0

5

3 14

тиц сульфидной шихты и пролет огшав- лениых частиц к поверхности расп-пава с последую1цим их смачиванием и поглощением ванной.

Количество кислородсодерх а1цего дутья, направляемого в печь через г зоструйные излучатели, должно составлять 10-30 об.% от общего расхода дутья. При меньшем количестве (менее 10%) дутья, подаваемого акустически возбужденными струями в печь, заметно снижается интенсивность окисления сульфидов и осаждение оплавленных частиц и пьши в агрегате, что подтверждается снижением производительности печи и высоким пьшевыносом с технологическими газами.

При увеличении количества дутья (более 30%), подаваемого в печь акустически возбужденными струями, дальнейшего улучшения пьшеосаждения и увеличения производительности печи не наблюдается, вместе с тем энерге тичес кие затраты на возбуждение чрезмерно большого количества дутья акустическими колебаниями возрастают.

При этом наилучшие результаты достигаются при подаче большого количества (60-90%) акустически возбужденного дутья противотоком шихтово- кислородному факелу и меньшего его ко . |1ичества поперек потока шихтово-кис- лородного факела.

Подача акустически возбужденными струями кислородсодержащего дутья противотоком шихтово-кислородному

факелу в количестве, меньшем 60%, от всего акустически возбужденного дутья приводит к снижению эффективности пыпеподавления. Это связано с тем, что недостаточное количество акустически возбужденного дутья, подаваемого противотоком шихтово-кислородному факелу, не оказьшает эффективного воздействия на значительную массу шихтово-кислородного факела.

Подача акустически возбужденного кислородсодержащего дутья противотоком шихтово-кислородному факелу в количестве, большем 90%, от всего акустически возбуждаемого дутья, приводит к снижению эффективности пыпеподавления и производительности агрегата. Это обусловлено тем, что недостаточно эффективно происходит совместное воздействие на шихтово-кислородный факел акустически возбужденных струР; дутья, подаваемых противоточно и по4873

перек потока шихтово-кислородного факела.

Таким образом, совместная подача акустически возбужденных струй дутья противотоком и поперек потока шихтово кислородного факела (при соблюдении рациональных количественных соотношений, предлагаемых в данном способе)

10 позволяет обеспечить повьш1ение производительности- печи кислородно-факельной плавки за счет интенсивности окисления сульфидов и улучшения осаждения оплавленных частиц и пыли на поверх15 ности расплава.

Исследованиями установлено, что возбуждение части кислородсодержащего дутья, подаваемого противотоком шгх- тово-кислородному факелу, предпочти20 тельно осуществлять акустическими колебаниями удельной мощностью 0,1- 0,15 кВт на 1 м площади поверхности расплава.

Возбуждение этого потока дутья

25 акустическими колебаниями значительной удельной мощности позволяет дополнительно повысить степень осаждения частиц на поверхности расплава. При меньшей удельной мощности (менее

30 0,1 кВт/м) снижается эффективность осаждения пыли и, как следствие, производительность печи.

При удельной мощности акустических колебаний, превышающей.О,15 кВт/м, 35 эффективность пыпеосаждения уже не повышается, при этом растут энергозатраты, а уровень шума превышает допустимые санитарные нормы.

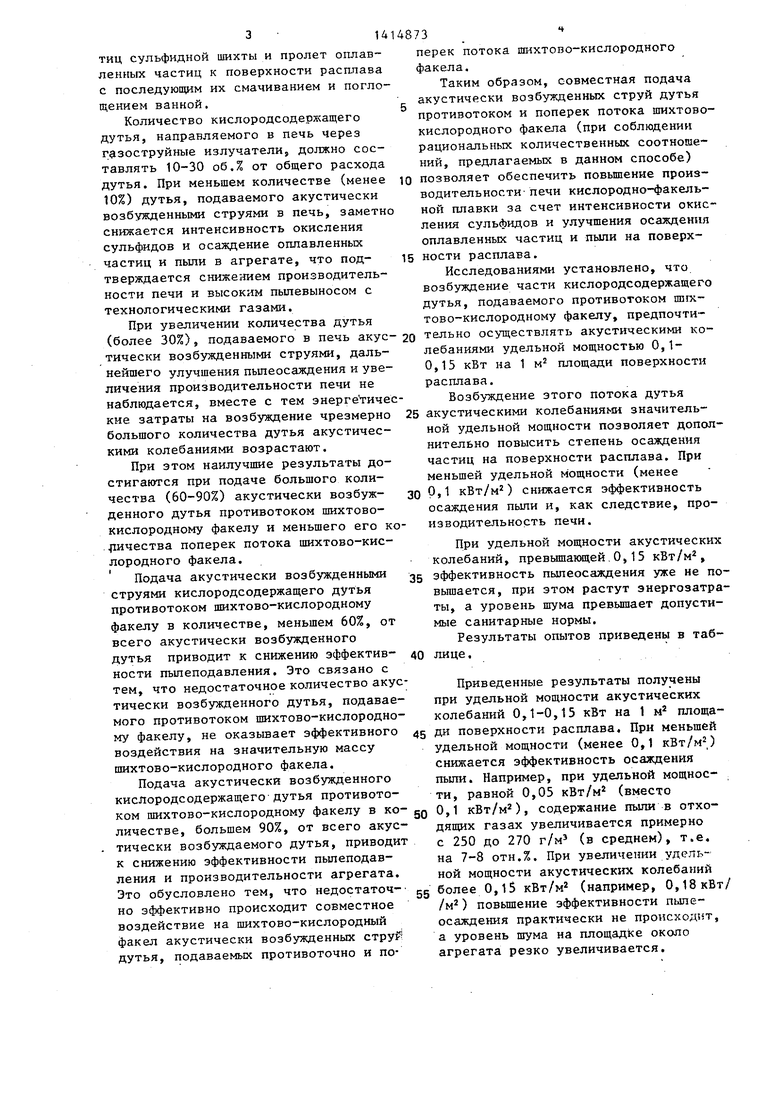

Результаты опытов приведены в таб- 40 лице.

Приведенные результаты получены при удельной мощности акустических колебаний 0,1-0,15 кВт на 1 м площа45 ди поверхности расплава При меньшей удельной мощности (менее 0,1 кВт/м) снижается эффективность осаждения пьши. Например, при удельной мощности, равной 0,05 кВт/м (вместо

50 0,1 кВт/м), содержание пыли в отходящих газах увеличивается примерно с 250 до 270 г/м (в среднем) т.е. на 7-8 отн.%. При увеличении удельной мощности акустических колебаний

55 более 0,15 кВт/м (например, 0,18кВт /м) повьщ1ение эффективности шале- осаждения практически не происход15т, а уровень шума на площадке около агрегата резко увеличивается.

514

В результате наложения акустических волн на движущиеся газы фак.ела значительная часть взвешенного в нем уноса (при концентрации 400-500 г/нм ) скедает на поверхности расплава и

захватывается последним. При этом к|оличество технологического уноса ф еньшается до 240-300 г/нм . I Дополнительно осаждаемая на рас- фтав пыль в количестве 200-260 г/нм (|40%) содержит до 18-20% меди, поэто- 1 удельная производительность печи ФП. по выходу штейна повышается

10

ном состоянии и формирование шихтово кислородного факела, направленного под углом к поверхности расплава, отличающийся тем, что с целью повьш1ения производительности процесса за счет интенсификации окисления шихты и улучшения осаждения - частиц материала на поверхность расплава, 10-30 об.% кислородсодержащего дутья подают в печь струями возбуждаемыми акустическими колебаниями причем 60-90% этого дутья направляют противотоком шихтово-кислородному

rta 1,5-2%. Указанный эффект обеспечи- факелу, 10-40% дутья подают поперек Дается без капитальных затрат и при {Незначительных эксплуатационных рас- .

шихтово-кислородного факела.

2. Способ по п. 1, о т л и ч а щ и и с я тем, что часть кислород- содержащего дутья, направляемого про 20 тивотоком щихтово-кислородному факелу, возбуждают акустическими колебаниями удельной мощностью 0,1-0,15 кВт на 1 м площади поверхности расплава.

формула изобретения j 1. Способ кислородно-факельной |шавки сульфидного сырья, включающий Совместную подачу в печь шихты и кис- лородсодержащего дутья во взвешен

ном состоянии и формирование шихтово- кислородного факела, направленного под углом к поверхности расплава, отличающийся тем, что с целью повьш1ения производительности процесса за счет интенсификации окисления шихты и улучшения осаждения - частиц материала на поверхность расплава, 10-30 об.% кислородсодержащего дутья подают в печь струями возбуждаемыми акустическими колебаниями, причем 60-90% этого дутья направляют противотоком шихтово-кислородному

факелу, 10-40% дутья подают поперек

шихтово-кислородного факела.

2. Способ по п. 1, о т л и ч а щ и и с я тем, что часть кислород- содержащего дутья, направляемого про- тивотоком щихтово-кислородному факелу, возбуждают акустическими колебаниями удельной мощностью 0,1-0,15 кВт на 1 м площади поверхности расплава.

S И S

3 S S Si

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| Шихтовая горелка | 1982 |

|

SU1027254A1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| Способ выплавки стали | 1981 |

|

SU1036753A1 |

| СПОСОБ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1973 |

|

SU398652A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2001 |

|

RU2199598C1 |

| Способ переработки мелкодисперсного сырья в печи взвешенной плавки | 2020 |

|

RU2740741C1 |

Изобретение относится к области цветной металлургии, в частности к способу плавки сульфидньк концентратов во взвешенном состоянии. Цель изобретения - повышение производительности процесса. Способ осуществляют следующим образом, В шихтово-кис- лородные горелки предварительно разогретой печи кислородно-факельной плавки подаются сухая сульфидная шихта и кислород. Образующаяся шихтово- кислородная смесь при скорости 20- 25 м/с выносится из горелок в рабочее пространство печи где она воспламеняется. 10-30 об.% дутья подают струями, возбуждаемыми акустическими колебаниями, причем 60-90% этого дутья направляют противотоком шихтово-кис- лородному факелу, а остальное дутье - поперек факела. Удельная мощность акустических колебаний составляет 0,1-с: 0,15 кВт на 1 м площади поверхности расплава. 1 з.п. ф-лы, 1 нл., 1 табл.

о 5ooo8SoooS

r moof4r ooOf

-

t Пч ГЛЛМ« Л

«Minoum-inoo

-in«n iin« o3n

- 0-«e«BvO «r «|ЧМ(Ч(Ч Г4(Ч(ЧГ4(ЧГЧ

-r iO O «

ооооооо чео I- -« -r « m 7 4 ;:

I I I I I 5 S .

3Sss3S(3;cgg

.S|g88S8S;8

I « «вг 2ХЯсчг

« «

228S8S888

g I I §

S о о о о о а 91 ее г 2 б

S г 3

S; 8 § 8 8 §S 8 g

MmSS QOOoe

(Мо9|ЧГ«Яг«

§ llll§8eS88

2S

kikl bbiH

UK.«е- aibuSSS

sill :hi:ll

(Lcnopodocodepft uui,ee

| Купряков Ю.П | |||

| Автогенная плавка медных концентратов во взвешенном состоянии | |||

| М.: Металлургия, 1979 | |||

| Авторское свидетельство СССР | |||

| СПОСОБ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 0 |

|

SU351916A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-20—Подача