Изобретение относится к области механической обработки материалов, а именно к способам исследования температурного состояния процесса резания и может быть использовано для определения зависимости между термоэлектродвижущей силой (ТЭДС) и температурой, возникающей при сверлении.

Известен способ тарирования естественной термопары для измерения температуры в зоне резания (А.с. СССР №1404185, В23В 25/06, опубл. 1988, бюл. №23. Аналог), который осуществляется в процессе обработки образца, состоящего из дисков. На торцовые поверхности дисков наносят термоиндикаторные краски, собирают диски в блок, производят процесс точения, определяют значение термо-ЭДС и температуры в процессе резания заготовки инструментом, а по полученным данным строят тарировочный график.

В представленном способе измерение температуры производится не в режущей части инструмента, а в обрабатываемом материале по одной конкретной известной температуре перехода (изменению цвета) для термоиндикаторной краски, для чего требуется тщательный подбор ее марки, при этом фиксируется только максимальная температура процесса. Фиксация же изменения температурного состояния режущей части инструмента в процессе резания данным способом невозможна.

Известен способ тарирования естественной термопары резец-деталь (А.с. СССР №1171218, В23В 25/06, опубл. 1985, бюл. №29. Аналог), при котором, осуществляют нагрев и последующее охлаждение зоны контакта образцов материалов детали и резца, при охлаждении, с помощью контрольной термопары измеряют температуру образцов и фиксируют при этом значения термо-ЭДС, по которым строят тарировочный график. Для реализации данного способа в качестве образцов используют резец и корень стружки, полученный при предварительной обработке детали, причем в корне стружки в зоне его контакта с резцом выполняют отверстие, в котором при тарировании размещают контрольную термопару, дополнительно измеряют температуру и термо-ЭДС при нагреве образцов, а тарировочный график строят по средним значениям термо-ЭДС, полученным при нагреве и охлаждении.

Представленный способ имеет следующие недостатки:

1. При получении образца из обрабатываемого материала (корень стружки), необходимо использовать дополнительное приспособление, также в процессе резания адгезия между обрабатываемым материалом (сталь 45) и инструментальным материалом (твердый сплав) слабо проявляется ввиду значительной разнородности материалов, в связи с чем проблематично получить прочное сцепление инструмента со стружкой.

2. Для размещения спая контрольной термопары необходимо изготовить отверстие, однако из-за малой площади контакта инструмента со стружкой, процесс сверления может привести к отрыву корня стружки от инструментальной основы, также необходимо обеспечить достаточную плотность прилегания спая контрольной термопары к стенкам инструментального и обрабатываемого материала, однако в описании изобретения отсутствуют рекомендации по способу крепления спая в отверстии, недостаточная плотность прилегания которого может привести к погрешности измерения.

3. Использование в качестве среды нагрева расплавленного алюминиевого сплава, который является токопроводящим (как и тигель), может привести к возникновению дополнительных паразитных термо-ЭДС, при использовании же сред, не проводящих электричество, проблематично достичь высоких температур нагрева, что ограничивает применение данного способа.

4. Поскольку процесс тарирования осуществляется при высоких температурах, необходимо применить термостойкое изоляционное покрытие, в результате чего необходимо дополнительно производить изоляцию корня стружки и спая контрольной термопары от среды, что также вызывает трудности, связанные с изготовлением изолирующей обмазки.

Известен способ тарирования естественной термопары резец-деталь (Патент РФ №2792519, В23В 25/06, B23Q 17/09, опубл. 22.03.2023, бюл. №9. Прототип).

Изобретение относится к области механической обработки материалов и может быть использовано для определения зависимости между термоэлектродвижущей силой (термо-ЭДС) и температурой, возникающей при точении, то есть для тарирования естественной термопары резец-деталь.

Способ включает нагрев зоны контакта перемычки, расположенной на детали, а также нагрев металлорежущей пластины, в отверстии которой размещают спай контрольной термопары, электрически изолированной от резцедержателя и связанный с мультиметром, которым регистрируют температуру, при этом с помощью милливольтметра регистрируют возникающую термо-ЭДС между деталью и металлорежущей пластиной, а на основании зарегистрированных температуры и термо-ЭДС строят тарировочный график естественной термопары резец-деталь. Использование изобретения позволяет повысить точность тарирования естественной термопары резец-деталь для процесса точения.

Представленный способ используется преимущественно для операции точения, поскольку тарирование осуществляется непосредственно на токарном станке, однако при проведении экспериментальных исследований по исследованию температурного состояния процесса резания при сверлении на сверлильном станке, использование данного способа не целесообразно.

Техническим результатом изобретения является повышение точности тарирования естественной термопары для процесса сверления.

Это достигается тем, что способ тарирования естественной термопары сверло-деталь, включающий закрепление сверла в трехкулачковом патроне посредством разрезной металлической втулки, разрезной эбонитовой втулки и эбонитовой прокладки, которые расположены в металлическом стакане и зафиксированы прижимными винтами, а также изолированной от станка при помощи диэлектрических втулок и диэлектрической прокладки заготовки, с последующим нагревом контактной зоны сверла и заготовки, во время которого осуществляют измерение термо-ЭДС с помощью милливольтметра, электрически связанного со сверлом и с упомянутой заготовкой посредством, в том числе, электропроводов, размещенных в емкости со льдом.

Отличием данного технического решения от прототипа является тот факт, что упомянутое сверло выполняют с цилиндром на конце и углублением на торцовой поверхности для возможности размещения спая контрольной термопары, при этом упомянутое сверло контактирует с заготовкой, нагрев которой осуществляют посредством закрепленного при помощи термостойкой втулки и прижимных винтов в отверстии фланца нагревателя воздуха, соединенного через кабель питания с блоком регулировки нагревателя воздуха, при этом образованная электропроводами хромель-копель контрольная термопара электрически связана с мультиметром.

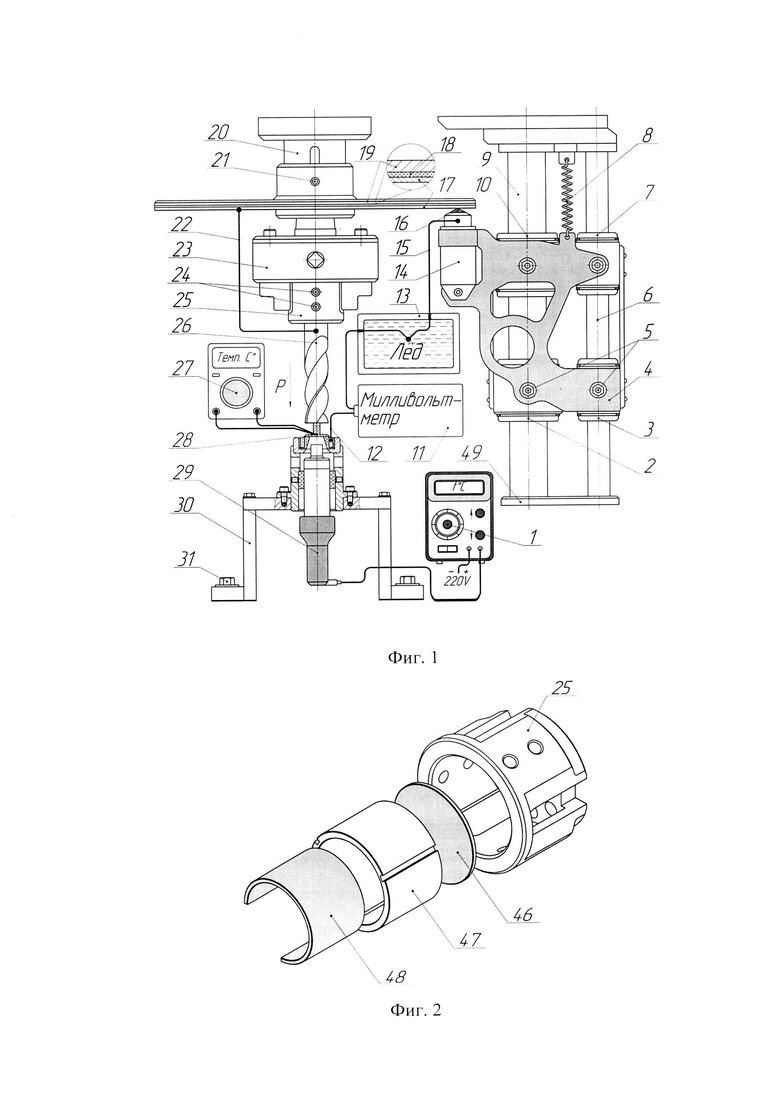

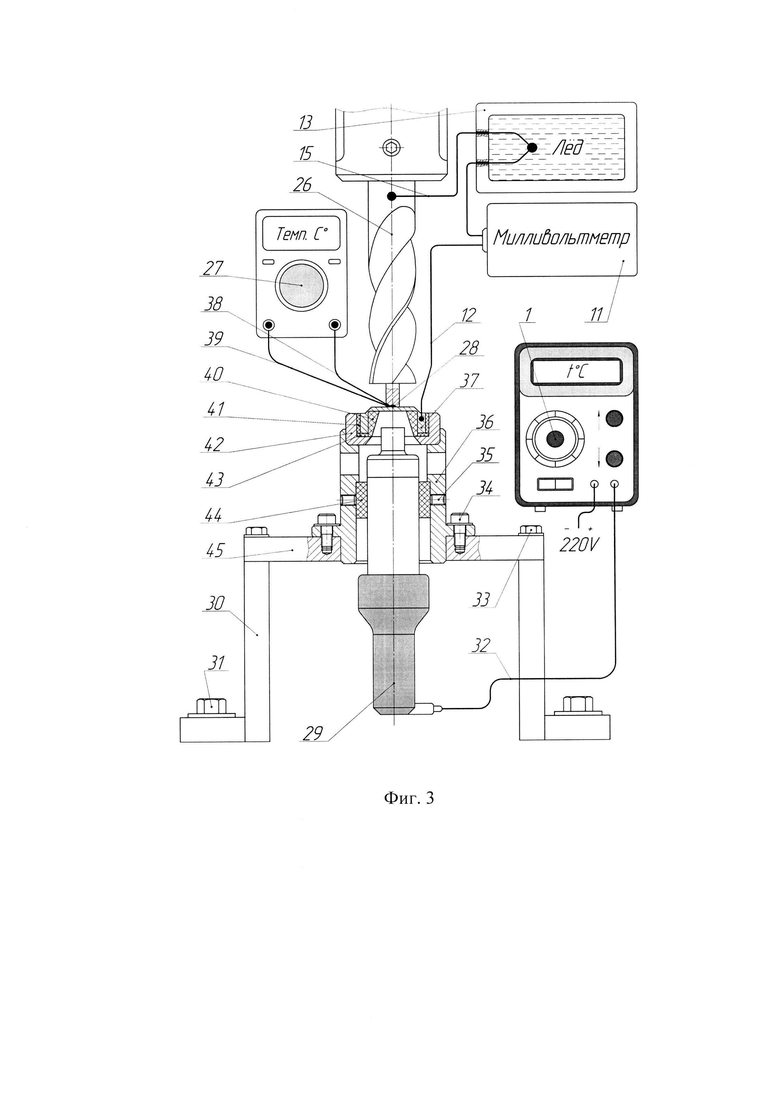

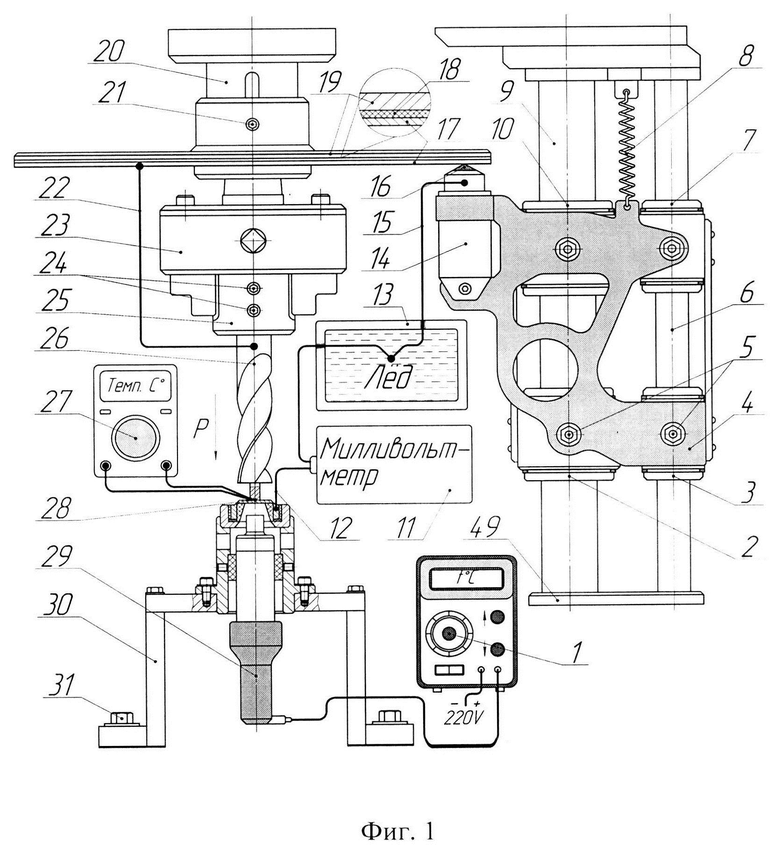

Изобретение представлено на чертежах:

Фиг. 1 - конструктивная схема способа тарирования естественной термопары сверло-деталь.

Фиг. 2 - изометрическая проекция металлического стакана, эбонитовой прокладки, разрезной эбонитовой втулки и разрезной металлической втулки.

Фиг. 3 - конструктивная схема электроизоляции заготовки.

Для осуществления способа тарирования естественной термопары сверло-деталь используются: блок регулировки нагревателя воздуха 1, линейные подшипники 2, 3, 7, 10, пластина 4, прижимные винты 5, 21, 24, 31, 33, 34, 35, направляющие 6, 9, пружина 8, милливольтметр 11, электропровода 12, 15, 22, емкость со льдом 13, диэлектрические втулки 14, 40, 41, токосъемник 16, металлический диск 17, эбонитовый диск 18, фланцы 19, 36, шпиндель сверлильного станка 20, трехкулачковый патрон 23, металлический стакан 25, сверло 26, мультиметр 27, спай контрольной термопары 28, нагреватель воздуха 29, вертикальная плита 30, кабель питания 32, заготовка 37, электропровод (хромель) 38, электропровод (копель) 39, переходная втулка 42, диэлектрическая прокладка 43, термостойкая втулка 44, горизонтальная плита 45, эбонитовая прокладка 46, разрезная металлическая втулка 47, разрезная эбонитовая втулка 48, основание 49.

Способ осуществляется следующим образом. Для реализации способа используют сверлильный станок (на фигурах не указан), при этом данный способ тарирования естественной термопары, является предварительным этапом перед исследованием температурного состояния процесса резания при сверлении. Для исключения влияния паразитных термо-ЭДС на показания милливольтметра 11, сверло 26 изолировано от сверлильного станка при помощи разрезной эбонитовой втулки 48 и эбонитовой прокладки 46, которые вместе с разрезной металлической втулкой 47 установлены в металлическом стакане 25 и зафиксированы при помощи прижимных винтов 24. В свою очередь металлический стакан 25 установлен в трехкулачковом патроне 23 сверлильного станка. Благодаря наличию сквозных пазов в металлическом стакане 25, кулачки трехкулачкового патрона 23 контактируют с разрезной металлической втулкой 47, обеспечивая фиксацию по трем точкам, прижимные винты 24 также контактируют с разрезной металлической втулкой 47, обеспечивая фиксацию по дополнительным трем точкам, благодаря чему, сверло 26 зафиксировано по 6-ти точкам. Заготовка 37 также изолирована от сверлильного станка, аналогично сверлу 26, при помощи диэлектрических втулок 40, 41 и диэлектрической прокладки 43, которые вместе с переходной втулкой 42 расположены на фланце 36, закрепленном прижимными винтами 34 на приспособлении, которое состоит из вертикальных плит 30, с закрепленной сверху при помощи прижимных винтов 33 горизонтальной плитой 45. Приспособление в свою очередь установлено на столе сверлильного станка и закреплено при помощи прижимных винтов 31. Для реализации способа используют модифицированное сверло 26, с выполненным на конце цилиндром, и расположенным на торце углублением для размещения спая контрольной термопары 28, образованной электропроводом (хромель) 38 и электропроводом (копель) 39, свободные концы которых соединены с мультиметром 27. Спай контрольной термопары 28 размещен в углублении сверла 26 на 3/4, далее создается осевая нагрузка на сверло 26 до полного контакта торцевой поверхности сверла 26 и заготовки 37, в результате чего обеспечивается контакт сверла 26 и заготовки 37 с размещенным между ними спаем контрольной термопары 28. Далее осуществляется нагрев контактной зоны сверла 26 и заготовки 37, при помощи нагревателя воздуха 29, установленного в отверстии фланца 36, закрепленного при помощи термостойкой втулки 44, также расположенной в отверстии фланца 36 и прижимных винтов 35, в свою очередь для обеспечения необходимой температуры нагрева контактной зоны, используется блок регулировки нагревателя воздуха 1, соединенный с нагревателем воздуха 29 через кабель питания 32.

В процессе нагрева контактной зоны сверла 26 и заготовки 37, термо-ЭДС от сверла 26, через электропровод 22 и металлический диск 17 передается к токосъемнику 16. Металлический диск 17 является частью переходника, который используется для передачи термо-ЭДС от подвижного элемента к неподвижному, в процессе проведения дальнейших исследований по определению температуры в зоне резания при сверлении. Переходник состоит из фланца 19, расположенного на шпинделе сверлильного станка 20 и зафиксированного при помощи прижимных винтов 21, на торце которого закреплен эбонитовый диск 18 и металлический диск 17. Изготовленный из инструментального материала металлический диск 17, контактирует с закрепленным на пластине 4 токосъемником 16. Токосъемник 16 в свою очередь изолирован от пластины 4 при помощи диэлектрической втулки 14. Для постоянного электрического контакта токосъемника 16 с металлическим диском 17, конструкция содержит пружину 8, которая одним концом прикреплена к пластине 4, а противоположным к корпусу сверлильного станка, при этом пластина 4, закреплена на четырех линейных подшипниках 2, 3, 7, 10, при помощи прижимных винтов 5. Линейные подшипники 2, 3, 7, 10, расположены на направляющих 6, 9 которые в свою очередь, одними концами закреплены на корпусе сверлильного станка, а противоположным на основании 49. Образованный электропроводами 12, 15 спай естественной термопары, погружен в емкость со льдом 13, при этом, электропровод 12 изготовлен из материала заготовки 37, а электропровод 15 из материала сверла 26. Для регистрации значений термо-ЭДС, электропровод 12 соединен с милливольтметром 11. По мере нагрева, мультиметр 27 регистрирует температуру в контактной зоне сверла 26 и заготовки 37, а милливольтметр 11 регистрирует значения термо-ЭДС, после чего показания мультиметра 27 сопоставляют с показаниями милливольтметра 11, для дальнейшего построения графической зависимости.

Способ может быть осуществлен следующим образом: для реализации способа используют сверлильный станок (на фигурах не указан), при этом данный способ тарирования естественной термопары, является предварительным этапом перед исследованием температурного состояния процесса резания при сверлении. Для исключения влияния паразитных термо-ЭДС на показания милливольтметра, сверло изолируют от сверлильного станка при помощи разрезной эбонитовой втулки и эбонитовой прокладки, которые вместе с разрезной металлической втулкой устанавливают в металлическом стакане и фиксируют при помощи прижимных винтов. В свою очередь металлический стакан устанавливают в трехкулачковом патроне сверлильного станка. Благодаря наличию сквозных пазов в металлическом стакане, кулачки трехкулачкового патрона контактируют с разрезной металлической втулкой, обеспечивая при этом фиксацию по трем точкам, прижимные винты, в свою очередь, также контактируют с разрезной металлической втулкой, обеспечивая фиксацию по дополнительным трем точкам, в результате чего, сверло зафиксировано по 6-ти точкам. Заготовку также изолируют от сверлильного станка, аналогично сверлу, при помощи диэлектрических втулок и диэлектрической прокладки, которые вместе с переходной втулкой располагают на фланце, который закрепляют прижимными винтами на приспособлении, состоящего из вертикальных плит, с закрепленной сверху при помощи прижимных винтов горизонтальной плитой. Приспособление в свою очередь устанавливают на столе сверлильного станка и закрепляют при помощи прижимных винтов. Для реализации способа используют модифицированное сверло, в котором выполняют цилиндр, на торце которого также изготавливают углубление, в котором размещают спай контрольной термопары, образованный электропроводом (хромель) и электропроводом (копель), свободные концы которых, соединяют с мультиметром. Спай контрольной термопары размещают в углублении сверла 26 на 3/4, далее создают осевую нагрузку на сверло до полного контакта торцевой поверхности сверла и заготовки, в результате чего, обеспечивают контакт сверла и заготовки с размещенным между ними спаем контрольной термопары. Далее осуществляют нагрев контактной зоны сверла и заготовки, при помощи нагревателя воздуха, который устанавливают в отверстии фланца и закрепляют при помощи термостойкой втулки, также расположенной в отверстии фланца и прижимных винтов, в свою очередь, для обеспечения необходимой температуры нагрева контактной зоны, применяют блок регулировки нагревателя воздуха, который соединяют с нагревателем воздуха через кабель питания.

В процессе нагрева контактной зоны сверла и заготовки, термо-ЭДС от сверла, через электропровод и металлический диск передается к токосъемнику. Металлический диск является частью переходника, который используют для передачи термо-ЭДС от подвижного элемента к неподвижному в процессе проведения дальнейших исследований по определению температуры в зоне резания при сверлении. Переходник состоит из фланца, который располагают на шпинделе сверлильного станка и фиксируют при помощи прижимных винтов, на торце которого закрепляют также эбонитовый диск и металлический диск. Изготовленный из инструментального материала металлический диск, контактирует с закрепленным на пластине токосъемником. Токосъемник в свою очередь изолируют от пластины при помощи диэлектрической втулки. Для постоянного электрического контакта токосъемника с металлическим диском, конструкция содержит пружину, которую одним концом прикрепляют к пластине, а противоположным к корпусу сверлильного станка, при этом пластину устанавливают на четырех линейных подшипниках, при помощи прижимных винтов. Линейные подшипники, располагают на направляющих, которые в свою очередь, одними концами закрепляют на корпусе сверлильного станка, а противоположным на основании.

Образованный электропроводами из обрабатываемого и инструментального материала спай естественной термопары, погружают в емкость со льдом. Для регистрации значений термо-ЭДС, электропровод, изготовленный из обрабатываемого материала, соединяют с милливольтметром. По мере нагрева, мультиметр регистрирует температуру в контактной зоне сверла и заготовки, а милливольтметр регистрирует значения термо-ЭДС, после чего показания мультиметра сопоставляют с показаниями милливольтметра, для дальнейшего построения графической зависимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2737660C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2746316C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

Изобретение относится к области механической обработки материалов и может быть использовано для определения зависимости между термоэлектродвижущей силой и температурой, возникающей при сверлении, то есть для тарирования естественной термопары сверло-деталь. Способ тарирования естественной термопары сверло-заготовка включает закрепление сверла в трехкулачковом патроне посредством разрезной металлической втулки, разрезной эбонитовой втулки и эбонитовой прокладки, которые расположены в металлическом стакане и зафиксированы прижимными винтами, а также изолированной от станка при помощи диэлектрических втулок и диэлектрической прокладки заготовки, с последующим нагревом контактной зоны сверла и заготовки, во время которого осуществляют измерение термо-ЭДС с помощью милливольтметра, электрически связанного со сверлом и заготовкой посредством электропроводов, размещенных в емкости со льдом. Сверло выполняют с цилиндром на конце и углублением на торцовой поверхности для возможности размещения спая контрольной термопары. Сверло также контактирует с заготовкой, нагрев которой осуществляют посредством закрепленного при помощи термостойкой втулки и прижимных винтов в отверстии фланца нагревателя воздуха, соединенного через кабель питания с блоком регулировки нагревателя воздуха. Образованная электропроводами хромель-копель контрольная термопара электрически связана с мультиметром. Обеспечивается повышение точности тарирования естественной термопары для процесса сверления. 3 ил.

Способ тарирования естественной термопары сверло-заготовка, включающий закрепление сверла в трехкулачковом патроне посредством разрезной металлической втулки, разрезной эбонитовой втулки и эбонитовой прокладки, которые расположены в металлическом стакане и зафиксированы прижимными винтами, а также изолированной от станка при помощи диэлектрических втулок и диэлектрической прокладки заготовки, с последующим нагревом контактной зоны сверла и заготовки, во время которого осуществляют измерение термо-ЭДС с помощью милливольтметра, электрически связанного со сверлом и заготовкой посредством электропроводов, размещенных в емкости со льдом, отличающийся тем, что сверло выполняют с цилиндром на конце и углублением на торцовой поверхности для возможности размещения спая контрольной термопары, при этом сверло контактирует с заготовкой, нагрев которой осуществляют посредством закрепленного при помощи термостойкой втулки и прижимных винтов в отверстии фланца нагревателя воздуха, соединенного через кабель питания с блоком регулировки нагревателя воздуха, при этом образованная электропроводами хромель-копель контрольная термопара электрически связана с мультиметром.

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ В ПРОЦЕССЕ ВРЕЗАНИЯ | 2012 |

|

RU2505380C1 |

| Устройство автоподстройки частоты | 1985 |

|

SU1334371A1 |

| CN 105751008 B, 27.10.2017. | |||

Авторы

Даты

2025-01-16—Публикация

2024-03-27—Подача