Изобретение относится к области металлообрабатывающей промышленности и предназначено для исследования влияния различных по составу смазочно-охлаждающих технологических средств (СОТС) на температурные и силовые параметры процесса резания при рассверливании.

Известен способ измерения температуры резания при сверлении (А.с. СССР №1076199, МПК В23В 25/06. Бюл. №8, 1984. Аналог), принцип работы которого заключается в том, что разработана специальная конструкция, имеющая металлический стержень равный диаметру сверла, помещенный в диэлектрическую втулку, которая препятствует возникновению дополнительных термо-ЭДС на периферии сверла.

Применяют данный способ в области металлообрабатывающей промышленности.

Недостатками такого способа является низкая виброустойчивость диэлектрической втулки при сверлении, а также сложность фиксации металлического стержня, что приведет в процессе резания к дополнительным вибрациям, нестабильному процессу резания, а, следовательно, и к погрешности измерения. Также предлагаемый способ имеет расхождение от реальных, присутствующих на производстве условий, где в процессе резания участвует и периферийная часть сверла, температурные показатели которой также представляют научный интерес.

Известен способ измерения ЭДС резания (Патент РФ 2149745, B23Q 17/09, опубл. 27.05.2000 г. Аналог), который позволяет повысить точность измерения температуры резания при сверлении методом естественной термопары, путем нанесения на режущий инструмент слоя диэлектрического (алмазного) покрытия, что позволяет изолировать периферийную часть сверла, а также поочередно изолировать переднюю и заднюю поверхности, тем самым ограничивая электрический контакт обрабатываемой заготовки и режущего инструмента, что в свою очередь позволяет исключить влияние паразитных термо-ЭДС и повысить точность измерения.

Недостатком данного способа является сложность и дороговизна нанесения диэлектрического (алмазного) покрытия, связанная с изготовлением алмазного порошка, использованием дополнительного оборудования и дороговизной самого алмазного покрытия, также возникают дополнительные сложности в контроле толщины покрытия, что особенно важно на периферийной части режущего инструмента. Известно, что угол наклона образующей обратного конуса сверла равен 1°38'28''(в зависимости от типа сверл, значения могут отличаться) в связи с чем возникают трудности в нанесении равномерного, тонкого слоя диэлектрического покрытия из-за малой величины зазора между периферийной частью сверла и обработанным отверстием, таким образом толщина, неравномерность нанесения и твердость алмазного покрытия может привести к заклиниванию инструмента, а также возникновению дополнительного трения и вибраций, что приведет к дестабилизации процесса резания, дополнительному теплообразованию, следовательно и к погрешности измерения, а также к снижению качества обработанной поверхности.

Известен способ измерения термо-ЭДС при сверлении (патент на изобретение РФ №2737658 МПК B23Q 17/09, В23В 49/00, опубл. 01.12.2020. Бюл. №34. Аналог). Изобретение относится к области обработки металлов резанием и может быть использовано при исследовании температурного состояния процесса резания при сверлении. Способ включает закрепление металлической заготовки в патроне токарного станка, при этом металлическую заготовку электрически изолируют от патрона с помощью разрезной диэлектрической втулки, и обработку упомянутой заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного соответствующими электрическими проводами к сверлу и к токосъемнику, электрически связанному с упомянутой заготовкой. При этом связанные с милливольтметром электрические провода размещают в емкости со льдом. Использование изобретения позволяет повысить точность измеряемого-ЭДС при сверлении методом естественно образующей термопары.

Недостатком представленного способа является отсутствие возможности дополнительно производить измерение сил резания при сверлении.

Наиболее близким по технической сущности является способ измерения температурных и силовых параметров процесса резания при сверлении (патент на изобретение РФ №2812820 МПК В23В 49/00, B23Q 17/09, опубл. 02.02.2024. Бюл. №4. Прототип).

Изобретение относится к области обработки материалов резанием и предназначено для измерения температурных и силовых параметров процесса резания при сверлении, осуществляя также подачу смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением в зону резания при использовании металлорежущих инструментов с внутренними каналами для подвода СТС.

Недостаток известного способа заключается в том, что для исследования влияния различных сред на силу и температуру резания, необходимо использовать сверла с внутренними каналами для подвода СОТС, использование же сверл без каналов нецелесообразно.

Техническим результатом изобретения является возможность применения сверл без каналов с внутренним подводом СОТС для измерения температурных и силовых параметров процесса резания при рассверливании, обеспечивая при этом присутствие СОТС в контактной зоне сверла и металлической заготовки.

Это достигается тем, что способ измерения температурных и силовых параметров процесса резания при рассверливании, включающий измерение сил резания и термо-ЭДС с помощью измерительных средств, электрически связанных с использованием соответствующих электропроводов, в том числе размещенных в емкости со льдом, непосредственно со сверлом и с металлической заготовкой.

Отличием данного технического решения от прототипа является тот факт, что закрепление электрически изолированного сверла вместе со стаканом осуществляют в патроне токарного станка, в свою очередь электрически изолированную металлическую заготовку вместе с металлическим стаканом и оправкой закрепляют в корпусе, при помощи линейного подшипника и стопорных колец с возможностью осевого перемещения и вращения оправки с металлической заготовкой, в свою очередь металлическая заготовка содержит сквозное отверстие для возможности размещения СОТС в контактной зоне сверла и металлической заготовки посредством закрепленного в отверстии металлического стакана штуцера с рукавом.

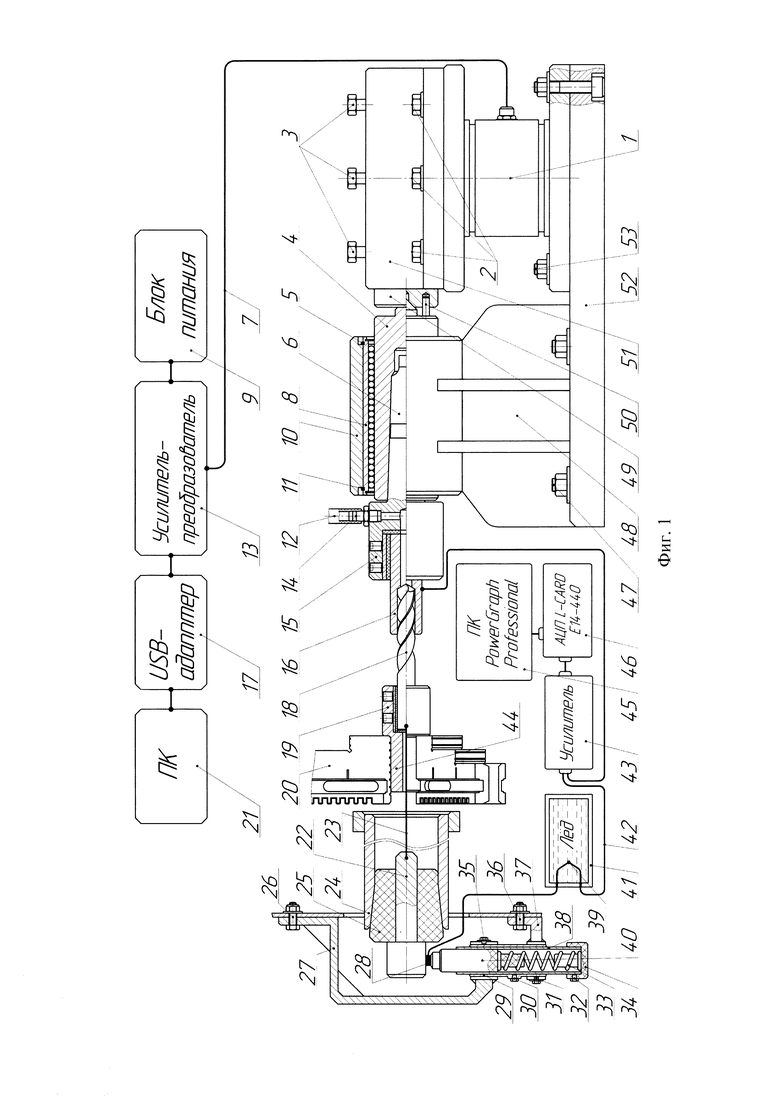

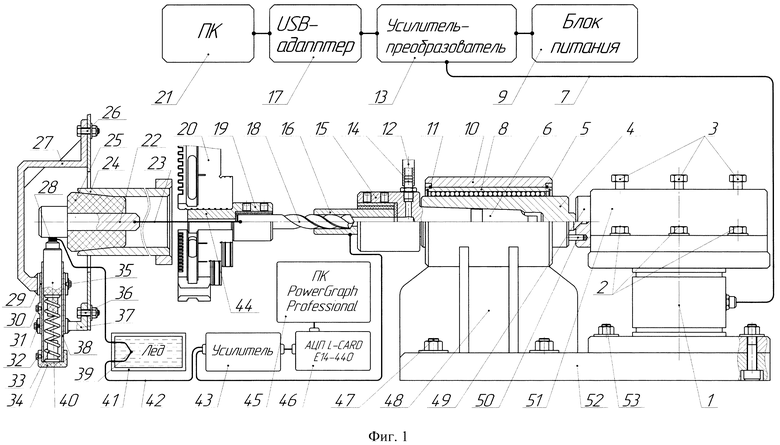

Изобретение представлено на чертежах:

Фиг. 1 - конструктивная схема способа измерения температурных и силовых параметров процесса резания при рассверливании в осевом сечении и местном разрезе.

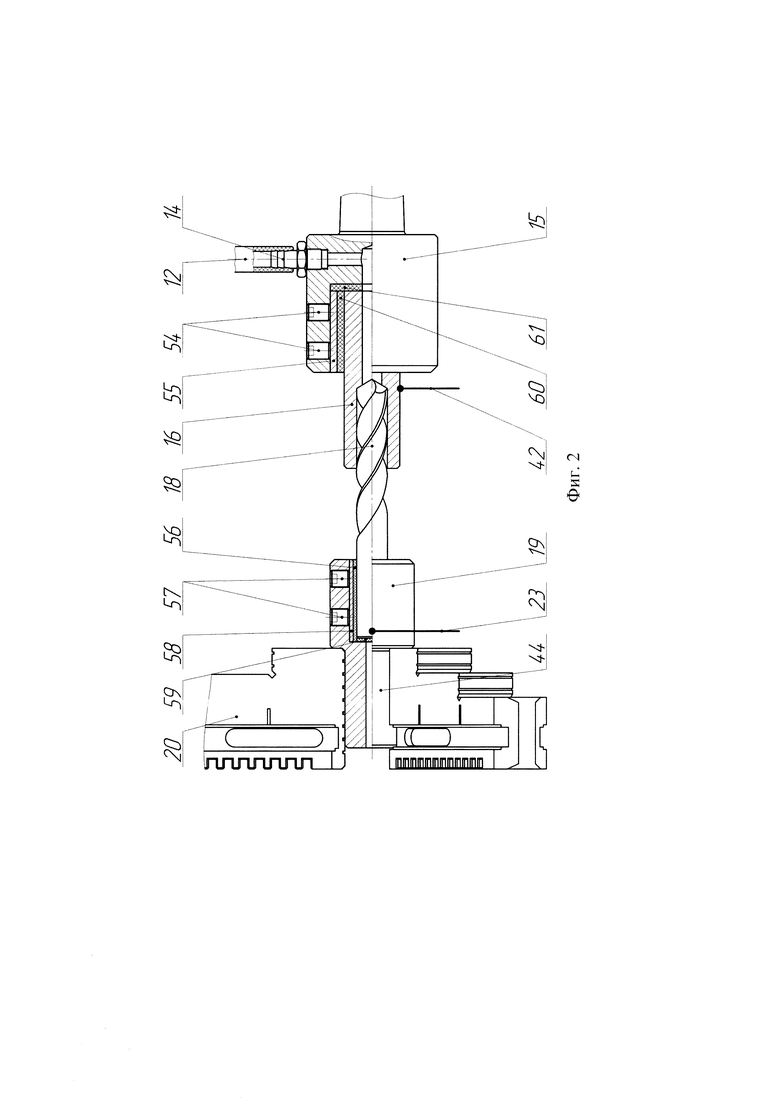

Фиг. 2 - общий вид крепления сверла и металлической заготовки.

Для осуществления способа измерения температурных и силовых параметров процесса резания при рассверливании, используют электронный динамометр 1, фиксирующие винты 2, 3, 26, 30, 31, 32, 35, 36, 47, 53, 54, 57, оправку 4, стопорные кольца 5, 11, конический хвостовик 6, кабель питания 7, линейный подшипник 8, блок питания 9, корпус 10, рукав 12, усилитель-преобразователь 13, штуцер 14, металлические стаканы 15, 19, металлическую заготовку 16, USB-адаптер 17, сверло 18, кулачки токарного патрона 20, персональные компьютеры 21, 45, медную шпильку 22, электропровода 23, 42, шпиндель токарного станка 24, эбонитовую коническую втулку 25, стойки 27, 48, графитовый стержень 28, металлические втулки 29, 38, пружину 33, эбонитовый упор 34, кронштейны 37, 51, спай термопары 39, эбонитовый направляющий стержень 40, емкость со льдом 41, усилитель 43, цилиндрический хвостовик 44, аналого-цифровой преобразователь 46, металлический упор 49, штифт 50, основание 52, разрезные металлические втулки 55, 58, разрезные эбонитовые втулки 56, 60, эбонитовые прокладки 59, 61.

Способ осуществляется следующим образом: во избежание влияния паразитных термо-ЭДС на измерение температуры процесса резания, сверло 18 и металлическая заготовка 16 изолированы от токарного станка (на чертеже не указан) при помощи разрезных эбонитовых втулок 56, 60 и эбонитовых прокладок 59,61, которые вместе с разрезными металлическими втулками 55, 58, располагают в отверстиях металлических стаканов 15, 19 и закрепляют при помощи фиксирующих винтов 54, 57. Разрезные металлические втулки 55, 58 служат барьером между фиксирующими винтами 54, 57 и разрезными эбонитовыми втулками 56, 60, защищая при этом упомянутые разрезные эбонитовые втулки 56, 60 от повреждения при фиксации сверла 18 и металлической заготовки 16. В свою очередь металлический стакан 19 с цилиндрическим хвостовиком 44 закреплен в токарном патроне (позиции на чертежах отсутствуют) при помощи кулачков токарного патрона 20.

Для возможности осевого перемещения металлической заготовки 16, предусмотрен линейный подшипник 8, который располагают в закрепленном на стойке 48 корпусе 10, в свою очередь стойка 48 с основанием 52, установлена на суппорте токарного станка при помощи фиксирующих винтов 47.

К сверлу 18 припаян электропровод 23, соединенный в свою очередь с медной шпилькой 22. Для базирования и изоляции медной шпильки 22 предусмотрена эбонитовая коническая втулка 25, установленная в шпинделе токарного станка 24.

Для передачи термо-ЭДС от подвижного сверла 18 к неподвижному усилителю 43, соединенному в свою очередь с аналого-цифровым преобразователем 46 и персональным компьютером 45, предусмотрен токосъемник, который содержит графитовый стержень 28, установленный в отверстии эбонитового направляющего стержня 40, который в свою очередь поджимается пружиной 33 для постоянного электрического контакта графитового стержня 28 и медной шпильки 22. Эбонитовый направляющий стержень 40 с закрепленным графитовым стержнем 28, пружиной 33, эбонитовым упором 34 установлены в металлических втулках 29, 38, которые в свою очередь установлены в отверстии стойки 27 и закреплены фиксирующими винтами 30, 35. Эбонитовый упор 34 закрепляется в металлической втулке 38 при помощи фиксирующего винта 32. Стойка 27 в свою очередь закрепляется на станке при помощи фиксирующих винтов 26. Дополнительно токосъемник закрепляется при помощи кронштейна 37 и фиксирующих винтов 31, 36.

Во избежание возникновения паразитных термо-ЭДС, электропровод 23, изготовлен из того же сплава что и сверло 18. Процесс резания служит в качестве горячего спая, свободные же концы термопары должны быть стабильно холодными, для этого предусмотрена емкость со льдом 41, в которую погружен спай термопары 39, образованный электропроводом 23 (изготовленный из инструментального материала) и электропроводом 42 (изготовленный из обрабатываемого материала), в свою очередь электропровод 42 соединен с усилителем 43, сигнал от которого, через аналого-цифровой преобразователь 46 передается на персональный компьютер 45, содержащий программное обеспечение Power Graph Professional, для регистрации значений термо-ЭДС. Электропровод 42 в свою очередь противоположным концом припаян к металлической заготовке 16.

Для подачи СОТС в отверстие, расположенное в металлической заготовке 16, и далее в контактную зону сверла 18 и металлической заготовки 16, предусмотрен штуцер 14 с закрепленным рукавом 12, установленный в отверстии металлического стакана 15.

Для измерения силы резания при рассверливании, металлическая заготовка 16, с разрезной эбонитовой втулкой 60, разрезной металлической втулкой 55, эбонитовой прокладкой 61, а также металлическим стаканом 15 соединенным с коническим хвостовиком 6, установлены в оправке 4, которая имеет возможность вращения, а также осевого перемещения благодаря наличию линейного подшипника 8, расположенного в корпусе 10 и зафиксированного при помощи стопорных колец 5, 11.

На торце оправки 4 расположен конус, контактирующий с коническим отверстием металлического упора 49.

В процессе резания на металлической заготовке 16 создается осевая сила и крутящий момент, передаваемые на электронный динамометр 1 при помощи оправки 4 с конусом, а также штифта 50, также расположенного на торце оправки 4, контактирующие с металлическим упором 49, закрепленном на электронном динамометре 1 при помощи кронштейна 51 и фиксирующих винтов 2, 3.

Электронный динамометр 1, установлен на основании 52 при помощи фиксирующих винтов 53, и подключен при помощи кабеля питания 7, через усилитель-преобразователь 13 с блоком питания 9 и USB-адаптер 17 к персональному компьютеру 21, при помощи которого производится регистрация значений осевой силы и крутящего момента, возникающих в процессе резания.

Способ может быть осуществлен следующим образом: во избежание влияния паразитных термо-ЭДС на измерение температуры процесса резания, сверло и металлическую заготовку изолируют от токарного станка при помощи разрезных эбонитовых втулок и эбонитовых прокладок, которые вместе с разрезными металлическими втулками, располагают в отверстиях металлических стаканов и закрепляют при помощи фиксирующих винтов. Разрезные металлические втулки служат барьером между фиксирующими винтами и разрезными эбонитовыми втулками, защищая при этом упомянутые разрезные эбонитовые втулки от повреждения при фиксации сверла и металлической заготовки. В свою очередь металлический стакан с цилиндрическим хвостовиком закрепляют на станке в токарном патроне при помощи кулачков токарного патрона.

Для возможности осевого перемещения металлической заготовки, предусмотрен линейный подшипник, который располагают в закрепленном на стойке корпусе, в свою очередь стойку с основанием, устанавливают на суппорте токарного станка и закрепляют фиксирующими винтами.

К сверлу припаивают электропровод, который затем соединяют с медной шпилькой. Для базирования и изоляции медной шпильки используют эбонитовую коническую втулку, которую устанавливают в шпинделе токарного станка.

Для передачи термо-ЭДС от подвижного сверла к неподвижному усилителю, соединенному в свою очередь с аналого-цифровым преобразователем и персональным компьютером, используют токосъемник, содержащий графитовый стержень, который располагают в отверстии эбонитового направляющего стержня, на противоположном конце которого, устанавливают пружину для постоянного электрического контакта графитового стержня и медной шпильки. Эбонитовый направляющий стержень с закрепленным графитовым стержнем, пружиной, эбонитовым упором размещают в металлических втулках и закрепляют фиксирующими винтами в отверстии стойки. Эбонитовый упор закрепляют в металлической втулке при помощи фиксирующего винта. Стойку также, закрепляют на станке, при помощи фиксирующих винтов. Дополнительно токосъемник закрепляют при помощи кронштейна и фиксирующих винтов.

Во избежание возникновения паразитных термо-ЭДС, электропровод изготавливают из того же сплава что и сверло. Процесс резания служит в качестве горячего спая, свободные же концы термопары должны быть стабильно холодными, для этого предусмотрена емкость со льдом, в которую погружают спай термопары, образованный электропроводом, изготовленным из инструментального материала и электропроводом, изготовленным из обрабатываемого материала, в свою очередь электропровод, изготовленный из обрабатываемого материала, соединяют с усилителем, сигнал от которого, через аналого-цифровой преобразователь передается на персональный компьютер, содержащий программное обеспечение Power Graph Professional, для регистрации значений термо-ЭДС. В свою очередь, противоположный конец электропровода, изготовленного из обрабатываемого материала, припаивают к металлической заготовке.

Для подачи СОТС в отверстие, расположенное в металлической заготовке, а именно в контактную зону сверла и металлической заготовки, в отверстии металлического стакана устанавливают штуцер с рукавом.

Для измерения силы резания при рассверливании, металлическая заготовка с разрезной эбонитовой втулкой, разрезной металлической втулкой, эбонитовой прокладкой, а также металлическим стаканом, соединенным с коническим хвостовиком, устанавливают в оправку, которая имеет возможность вращения, а также осевого перемещения благодаря наличию линейного подшипника, который располагают в корпусе и фиксируют при помощи стопорных колец.

На торце оправки содержится конус, контактирующий с коническим отверстием металлического упора.

В процессе резания на металлической заготовке возникает осевая сила и крутящий момент, передаваемые на электронный динамометр через оправку с конусом, а также штифт, расположенный на торце оправки, контактирующий с металлическим упором, который закрепляют на электронном динамометре при помощи кронштейна и фиксирующих винтов.

Электронный динамометр закрепляют на основании при помощи фиксирующих винтов, и подключают при помощи кабеля питания, через усилитель-преобразователь с блоком питания и USB-адаптер к персональному компьютеру, для регистрации значений осевой силы и крутящего момента, возникающих в процессе резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2737660C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2746316C1 |

Изобретение относится к области металлообработки и может быть использовано при исследовании влияния различных по составу смазочно-охлаждающих технологических средств (СОТС) на температурные и силовые параметры процесса резания при рассверливании металлической заготовки. Способ включает соответствующую обработку электрически изолированной заготовки посредством электрически изолированного сверла с подачей СОТС в зону резания и измерение при этом сил резания посредством электронного динамометра, который посредством кронштейна с металлическим упором и штифтом связан с оправкой, установленной в корпусе через линейный подшипник, который зафиксирован в корпусе с помощью стопорных колец, с возможностью осевого перемещения и вращения, а также передачи на электронный динамометр осевой силы и крутящего момента, и термо-ЭДС посредством измерительных средств, электрически связанных с помощью соответствующих электропроводов непосредственно со сверлом и с заготовкой, при этом электронный динамометр и упомянутый корпус через соответствующие конструктивные элементы установлены на суппорте токарного станка. При этом сверло, установленное в стакане сверла, закрепляют в патроне токарного станка, посредством которого осуществляют вращение сверла при обработке заготовки, а заготовку закрепляют в металлическом стакане, который устанавливают в упомянутую оправку, причем подачу СОТС в зону резания осуществляют через штуцер, установленный в отверстии металлического стакана, которое связано со сквозным осевым отверстием, выполненным в заготовке. Использование изобретения позволяет расширить технологические возможности способа. 2 ил.

Способ измерения температурных и силовых параметров процесса резания при рассверливании металлической заготовки, включающий соответствующую обработку электрически изолированной заготовки посредством электрически изолированного сверла с подачей смазочно-охлаждающего технологического средства (СОТС) в зону резания и измерение при этом сил резания посредством электронного динамометра, который посредством кронштейна с металлическим упором и штифтом связан с оправкой, установленной в корпусе через линейный подшипник, который зафиксирован в корпусе с помощью стопорных колец, с возможностью осевого перемещения и вращения, а также передачи на электронный динамометр осевой силы и крутящего момента, и термо-ЭДС посредством измерительных средств, электрически связанных с помощью соответствующих электропроводов, в том числе размещенных в емкости со льдом, непосредственно со сверлом и с заготовкой, при этом электронный динамометр и упомянутый корпус через соответствующие конструктивные элементы установлены на суппорте токарного станка, отличающийся тем, что упомянутое сверло, установленное в стакане сверла, закрепляют в патроне токарного станка, посредством которого осуществляют вращение сверла при обработке заготовки, при этом заготовку закрепляют в металлическом стакане, который устанавливают в упомянутую оправку, а подачу СОТС в зону резания осуществляют через штуцер, установленный в отверстии металлического стакана, которое связано со сквозным осевым отверстием, выполненным в заготовке.

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| Способ измерения термо-ЭДС при сверлении | 2021 |

|

RU2761400C1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2652590C2 |

| US 5573335 A1, 12.11.1996. | |||

Авторы

Даты

2025-04-22—Публикация

2024-08-21—Подача