Изобретение относится к вакуумной технике и может быть использовано при изготовления газовых лазеров.

Известен способ изготовления активных элементов газовых лазеров, включающий герметизацию оптических окон, откачку и наполнение. (См. пат. США №3752554, кл. 315-19, опубл.1973 г.).

Недостатком способа является низкий процент выхода годных изделий для приборов, эксплуатирующихся в жестких климатических условиях и малую сохраняемость из-за недостаточно хорошего обезгаживания и низкой герметичности клеевого шва.

Известен способ изготовления активного элемента газового лазера, включающий герметизацию окон с помощью стеклоцемента, откачку и наполнение. (См. Варшал Б.Т. и др. Стеклокристаллические цементы и их применение для спаивани деталей и оболочек электровакуумных приборов. - Электронная техника, серия 10, выпуск 9, 1966, с.23-238).

Недостатком способа является низкий процент выхода годных изделий из-за сложности поддержания точного режима температуры при герметизации, малейших отклонений в составе и физико-химических свойствах стеклоцемента, напряжении в окне, носящих неопределенный характер.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления активного элемента, включающий сборку оболочки с капилляром и электродными узлами, заварку окон пламенем горелки при перемещении источника вдоль шва, откачку и наполнение. (См. СССР, авт. свид. №633106, кл. H 01 S 3/22, опубл.1978 г. - принят за прототип).

Недостатком способа является то, что в окне возникают остаточные напряжения, которые приводят к двойному лучепреломлению и, соответственно повороту плоскости поляризации излучения. Поскольку направление остаточных напряжений произвольно, то поворот плоскости поляризации в двух выходных окнах активного элемента может быть также произвольным и направлен в противоположные стороны. Это приводит к дополнительным потерям в окнах активного элемента и, как следствие, к значительному снижению мощности излучения, вызывающему снижение процента выхода годных приборов.

Задачей предлагаемого изобретения является создание способа изготовления активного элемента газового лазера, обеспечивающего повышение процента выхода годных приборов с высокой мощностью излучения (за счет выбора скорости перемещения источника тепла вдоль сварного шва).

Технический результат может быть получен за счет дополнительной термической обработки двух секторов шва лучом лазера или газовой горелки при определенных режимах в плоскости, проходящей через ось разрядной трубки и нормаль к плоскости окна, что создает направленные напряжения в окне, совпадающие с вектором поляризации, и приводит к повышению мощности излучения и процента выхода годных активных элементов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления активного элемента газового лазера, включающем сборку оболочки с капилляром и электродными узлами, заварку окон при перемещении источника тепла вдоль шва, откачку и наполнение, заварку окон осуществляют при линейной скорости перемещения источника тепла 15-80 мм/мин, проводят дополнительную термообработку шва со скоростью перемещения источника тепла 10-40 мм/мин в диаметрально противоположных секторах каждого из окон с углом раскрытия 10-30°, симметричных относительно плоскости, проходящей через нормали к плоскости окон и ось активного элемента, вдоль которой они расположены, а на остальных участках шва скорость перемещения увеличивают до 50-200 мм/мин.

Кроме того, для активных элементов со стеклянными окнами в качестве источника тепла используют луч лазера, скорость перемещения которого при заварке устанавливают равной 45-80 мм/мин, в секторах, расположенных вдоль оси активного элемента 20-40 мм/мин, а на остальных участках шва 90-200 мм/мин соответственно.

А также, для активных элементов с кварцевыми окнами, в качестве источника тепла используют пламя водородно-кислородной горелки, скорость перемещения которой при заварке устанавливают равной 15-45 мм/мин, а на остальных участках шва - 50-90 мм/мин соответственно.

Совокупность перечисленных выше признаков обеспечивает получение технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, так как не выявлены технические решения, в которых были бы повышены мощность излучения и процент выхода годных активных элементов газовых лазеров за счет дополнительной термической обработки сварного шва, в двух диаметрально противоположных секторах каждого окна, что обеспечивает создание направленных напряжений в стеклянных или кварцевых окнах, совпадающих с вектором поляризации излучения, и исключает дополнительные оптические потери в окнах активного элемента.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему заканодательству.

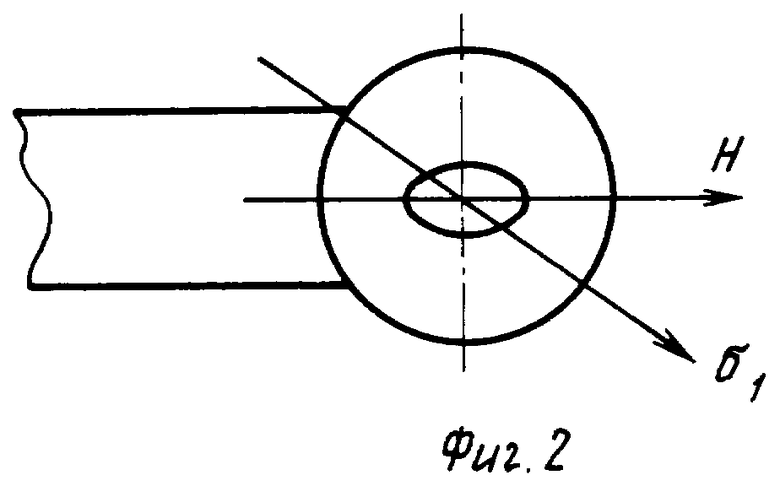

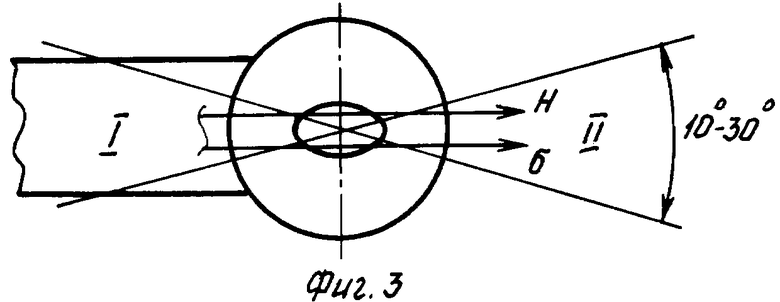

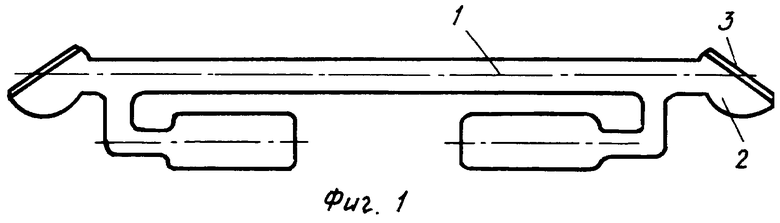

Сущность способа изготовления активных элементов газовых лазеров иллюстрируется фиг.1, 2 и 3. На фиг.1 представлен активный элемент, на фиг.2 - оптический узел и схема напряжений в окне до обработки, на фиг.3 - сектора обработки и схема напряжений в окне после обработки.

Способ реализуется следующим образом: капилляр 1 через полусферический наконечник 2 герметично соединяют с окном 3 (фиг.1). После заварки известным способом напряжения σ1 в окне (фиг.2) распределяются хаотично и, как правило, не совпадают с вектором поляризации Н, что приводит к снижению мощности излучения активного элемента. Для получения направленных напряжений в окнах после их заварки с линейной скоростью перемещения луча лазера при сварке стеклянных окон 45-80 мм/мин (пламени горелки 15-45 мм/мин при сварке кварцевых окон) шов дополнительно обрабатывают лучом лазера (пламенем горелки) при определенных режимах в диаметрально противоположных секторах I и II (фиг.3) величиной 10-30°, расположенных симметрично плоскости, проходящей через ось активного элемента и нормаль к плоскости окна. Скорость перемещения в секторах луча лазера - 20-40 мм/мин (пламени горелки - 10-20 мм/мин), а на участках между выделенными секторами скорость луча лазера до 90-200 мм/мин (пламени горелки - 50-90 мм/мин).

Возникающие при такой обработке напряжения, вследствие заданной деформации окна, совпадают с вектором поляризации. В этом случае из-за отсутствия двойного лучепреломления поворота плоскости поляризации излучения не происходит. Аналогично операцию производят и со вторым окном. В результате в двух окнах направления деформации совпадают и поворота плоскости поляризации не происходит. Поскольку взаимного поворота плоскости поляризации излучения нет, потери в окнах активного элемента не увеличиваются и, соответственно, повышается мощность до оптимальной величины.

Пределы скоростей определяются следующими факторами. При скоростях заварки, превышающих 80 мм/мин для луча лазера и 45 мм/мин для горелки, "не успевает" образоваться сварной шов определенной формы, что приводит к треску изделия. При скоростях заварки, меньших 45 мм/мин для луча лазера и 15 мм/мин для горелки, деформируется рабочая зона окна, что приводит к браку из-за резкого увеличения оптических потерь. Диапазон скоростей определяется в основном материалом окон (температурой плавления, отжига, термостойкостью), толщиной свариваемой кромки (конструкцией). Отклонения от скорости перемещения луча при дополнительной обработке в секторах I и II вызывают повышенный брак; при скоростях меньше 20 мм/мин для луча лазера и 10 мм/мин для горелки происходит перегрев окна и деформация его рабочей зоны при скоростях, большей 40 мм/мин для луча лазера и 20 мм/мин для горелки, не происходит ориентации напряжений, а следовательно, не достигается эффект от предлагаемого решения. Отклонения от скоростей на участках между выделенными секторами при скорости меньше 90 мм/мин для луча лазера и 50 мм/мин для горелки происходит дополнительная деформация окна, "стирается" граница фиксации напряжений, т.е. создания направленных напряжений; при скоростях же, больших 200 мм/мин для луча лазера и 90 мм/мин для горелки, резко увеличивается вероятность треска окна из-за большой разницы в температурах воздействия.

Сектора с углом обработки 10-30°, находящиеся диаметрально противоположно по обе стороны окна, позволяют создать направленные напряжения, удовлетворительно совпадающие с вектором поляризации. Выход за указанные пределы приводит к снижению процента выхода годных изделий. При углах меньше 10° затрудняется возможность совмещения направленных напряжений с осью трубки. При углах, больших 30°, размывается граница фиксации и не обеспечивается создание направленных напряжений и получение оптимальной мощности излучения.

Приводим примеры, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Пример 1. В соответствии с предлагаемым способом изготавливался активный элемент гелий-неонового лазера типа ЛГ-15, капилляр которого выполнен из стекла молибденовой группы С52-1, окна из ЛК-4, коэффициенты термического расширения которых близки и позволяли производить заварку без промежуточных материалов. Заварка производилась лучом СО2-лазера. Диаметр окна и полусферы составляет 20 мм. Сначала изготавливались отдельные узлы и после их очистки собирался активный элемент. Заварку окон выполняли на специально созданной установке. Закрепляли активный элемент, включали подогрев оптического узла, доводили температуру до 500°С и за 2-3 оборота сваривают окно с полусферой при линейной скорости перемещения луча лазера 60 мм/мин. Затем за 10° до плоскости, проходящей через ось разрядной трубки и нормаль к плоскости окна, снижали скорость до 30 мм/мин, обрабатывали шов при этой скорости в секторе с углом 20° симметрично относительно указанной выше плоскости, увеличивали скорость до 130 мм/мин, перемещали луч на другую сторону окна, снова за 10° до указанной плоскости снижали скорость до 30 мм/мин, обрабатывали диаметрально противоположный сектор шва аналогично первому. Увеличивали скорость до 120 мм/мин и перемещали луч до начальной точки обработки. По окончании обработки производят отжиг узла, откачку и наполнение активного элемента.

Пример 2. Изготавливали активный элемент ионного лазера типа ЛГ-106М-1. В связи с большой мощностью излучения в приборе применяются кварцевые окна, которые сваривали с кварцевой полусферой с помощью водородно-кислородной горелки. Порядок изготовления аналогичен первому варианту, за исключением скоростей перемещения горелки относительно окна, которые составляют: при заварке 30 мм/мин, в диаметрально противоположных секторах I и II - 15 мм/мин, на участках между выделенными секторами - 70 мм/мин.

Предлагаемый способ позволяет повысить мощность излучения активного элемента, процент выхода годных активных элементов. Увеличение мощности активных элементов со сварными соединениями окон повышает надежность газовых лазеров, сохраняемость, устойчивость к механоклиматическим воздействиям.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА С ВНУТРЕННИМИ ЗЕРКАЛАМИ | 2005 |

|

RU2283522C1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1416005A1 |

| Способ изготовления активного элемента газового лазера | 1986 |

|

SU1414259A1 |

| Система лазерно-дуговой гибридной сварки и способ сварки | 2024 |

|

RU2831174C1 |

| Способ герметичного соединения оптического элемента с трубкой газового лазера | 1989 |

|

SU1638962A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Станок для сварки оптических окон с трубкой квантового генератора | 1986 |

|

SU1429467A2 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1983 |

|

SU1143277A1 |

Изобретение относится к вакуумной технике и может быть использовано для изготовления газовых лазеров. Способ включает сборку оболочки с капилляром и электродными узлами, заварку окон при перемещении источника вдоль шва, откачку и наполнение. При заварке окон проводят дополнительную термообработку шва со скоростью перемещения источника тепла 10-40 мм/мин. Дополнительную термообработку проводят в диаметрально противоположных секторах каждого из окон с углом раскрытия 10-30°. Сектора симметричны относительно плоскости, проходящей через нормали к плоскости окон и ось активного элемента. На остальных участках шва скорость перемещения увеличивают до 50-200 мм/мин. Технический результат - повышение процента выхода годных приборов с высокой мощностью излучения. 1 н.п. ф-лы, 3 ил.

| Способ изготовления выходного оптического узла разрядной трубки | 1974 |

|

SU633106A1 |

Авторы

Даты

2006-04-10—Публикация

2004-09-06—Подача