(21)4142831/25-27

(22)03.11.86

(46) 15.08.88. Бюл. № 30

(72) В.В.Наговицын, В.К.Замараев,

В.И.Бурмистров и Г.Н.Хохряков

(53)621.97 (088.8)

(56)Авторское свидетельство СССР № 1181756, кл. В 21 D 37/12, 1983.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ДИСКОВ

(57)Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении составных дисков преимущественно

для режзтцего инструмента. Цель - расширение технологических возможностей

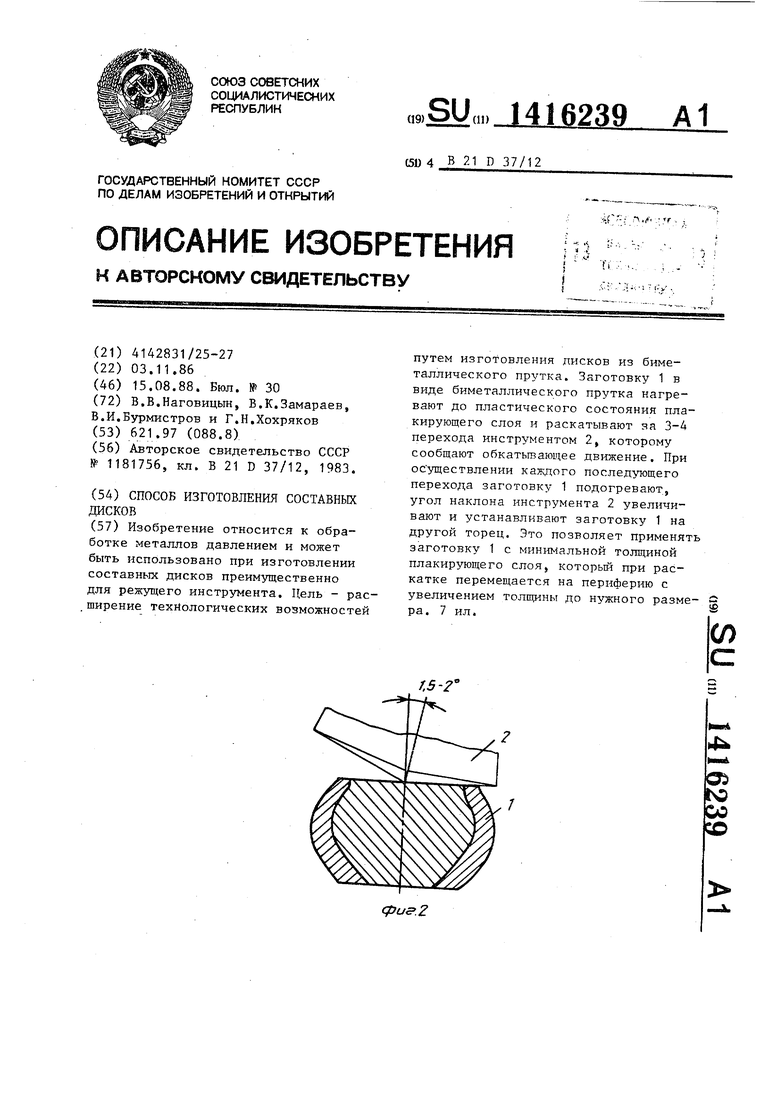

путем изготовления дисков из биметаллического прутка. Заготовку 1 в виде биметаллического прутка нагревают до пластического состояния плакирующего слоя и раскатывают за 3-4 перехода инструментом 2, которому сообщают обкатьгоающее движение. При ос уществлении каждого последующего перехода заготовку 1 подогревают, угол наклона инструмента 2 увеличивают и устанавливают заготовку 1 на другой торец. Это позволяет применять заготовку 1 с минимальной толщиной плакирующего слоя, который при раскатке перемещается на периферию с увеличением толщины до нужного размера. 7 ил.

t

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА БРОНЕБОЙНОГО ПАТРОНА | 2009 |

|

RU2398649C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| Способ изготовления колец и инструмент для его осуществления | 1983 |

|

SU1194551A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

cpus:2

Изобретение относится к обработке металлов давлег-шем и может быть использовано при изготовлении составны дисков преимущественно для режущего инструмента.

Цель изобретения - расширение технологических возможностей путем изготовления дисков из биметаллического прутка.

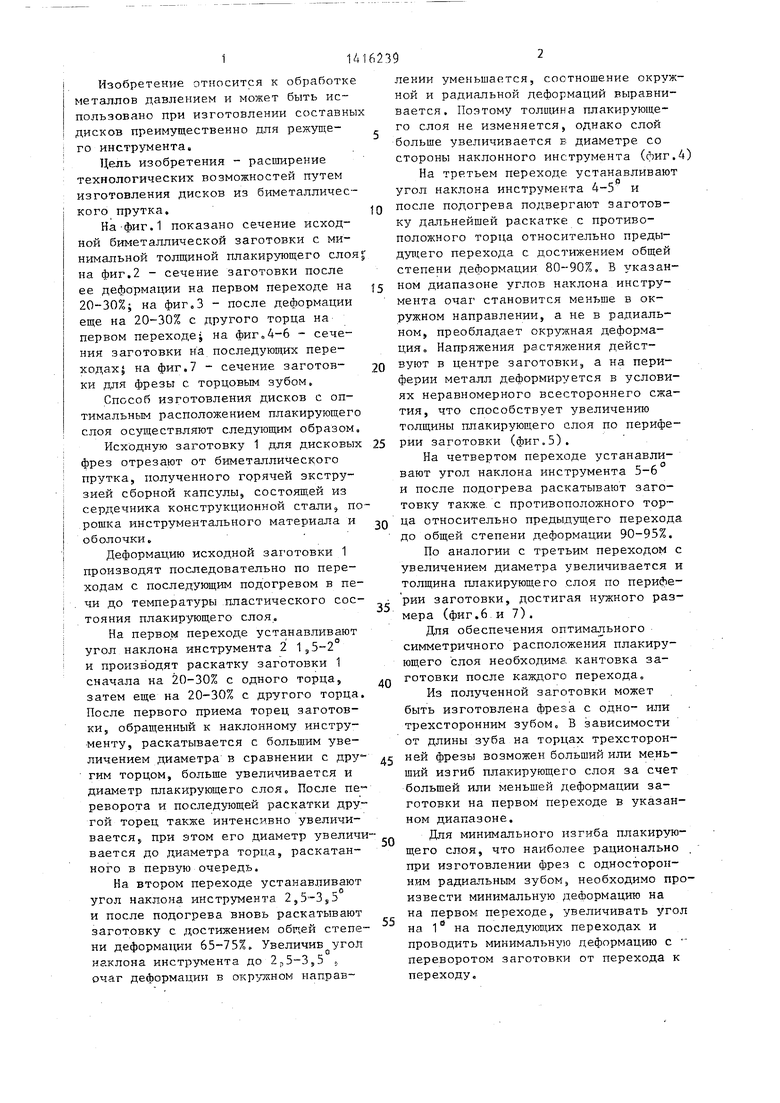

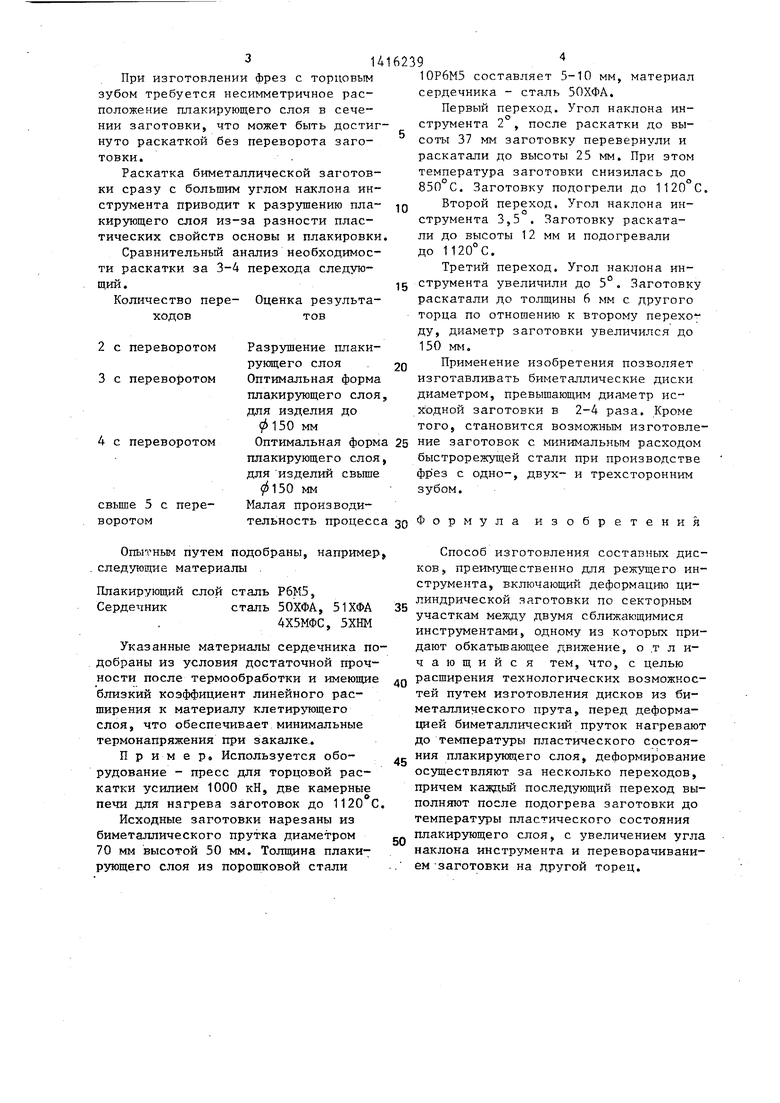

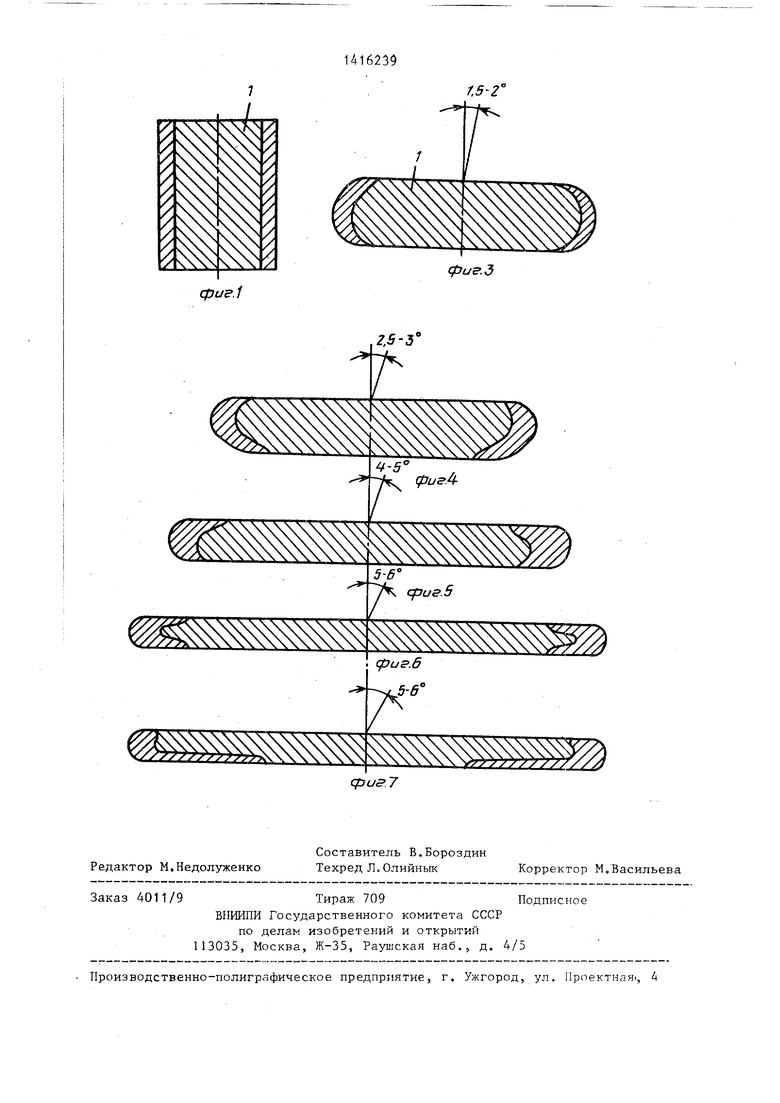

На-фиг. показано сечение исходной биметаллической заготовки с минимальной толщиной плакирующего слоя на фиг,2 - сечение заготовки после ее деформации на первом переходе на 20-30%; на фиг.З - после деформации еще на 20-30% с другого торца на первом переходеj на фиг,4-6 - сечения заготовки на последующих переходах | на фиг,7 - сечение заготовки для фрезы с торцовым зубом.

Способ изготовления дисков с оптимальным расположением плакирующего слоя осуществляют следующим образом. Исходную заготовку 1 для дисковых фрез отрезают от биметаллического прутка, полученного горячей экструзией сборной капсулы, состоящей из сердечника конструкционной стали, порошка инструментального материала и оболочки.

Деформацию исходной заготовки 1 производят последовательно по переходам с последующим подогревом в печи до температуры пластического состояния плакир-ующего слоя.

На первом переходе устанавливают угол наклона инструмента 2 1,5-2 и производят раскатку заготовки 1 сначала на 20-30% с одного торца, затем еще на 20-30% с другого торца. После первого приема торец заготовки, обращенный к наклонному инструменту, раскатывается с большим увеличением диаметра в сравнении с дру- гим торцом, больше увеличивается и диаметр плакирующего слоя. После переворота и последующей раскатки другой торец также интенсивно увеличивается при этом его диаметр увеличивается до диаметра торца, раскатанного в первую очередь.

На втором переходе устанавливают угол наклона инструмента 2,5-355 и после подогрева вновь раскатывают заготовку с достижением общей степени деформации 65-75%, Увеличив угол наклона ннстр умента до 5 .;, очаг деформации в окружном направлении уменьшается, соотношение окружной и радиальной деформаций выравнивается. Поэтому толщина плакирующего слоя не изменяется, однако слой больше увеличивается в диаметре со стороны наклонного инструмента (фиг.4)

На третьем переходе устанавливают угол наклона инструмента 4-5 и

после подогрева подвергают Заготовку дальнейшей раскатке с противоположного торца относительно предыдущего перехода с достижением общей степени деформации 80-90%, В указан5 ном диапазоне углов наклона инструмента очаг становится меньше в окружном направлении, а не в радиальном, преобладает окружная деформация. Напряжения растяжения дейстQ вуют в центре заготовки, а на периферии металл деформируется в условиях неравномерного всестороннего сжатия, что способствует увеличению толщины плакирующего слоя по перифе5 рии заготовки (фиг.5),

На четвертом переходе устанавливают угол наклона инструмента 5-6° и после подогрева раскатывают заготовку также, с противоположного тор

0 ца относительно предыдзпцего перехода до общей степени деформации 90-95%,

По аналогии с третьим переходом с увеличением диаметра увеличивается и толщина плакирующего слоя по перифе- рии заготовки, достигая нужного размера (фиг,6 и 7).

Для обеспечения оптимального симметричного расположения плакирующего слоя необходима кантовка зад готовки после каждого перехода.

Из полученной заготовки может быть изготовлена фреза с одно- или трехсторонним зубом, В зависимости от длины зуба на торцах трехсторон5 ней фрезы возможен больший или меньший изгиб плакирующего слоя за счет большей или меньшей деформации заготовки на первом переходе в указанном диапазоне.

Для минимального изгиба плакирующего слоя, что наиболее рационально , при изготовлении фрез с односторонним радиальным зубом, необходимо произвести минимальную деформацию на на первом переходе, увеличивать угол на 1 на последующих переходах и проводить минимальную деформацию с - переворотом заготовки от перехода к переходу.

5

0

3141

При изготовлении фрез с торцовым зубом требуется несимметричное расположение плакирующего слоя в сечении заготовки, что может быть достигнуто раскаткой без переворота заготовки.

Раскатка биметаллической заготовки сразу с большим углом наклона инструмента приводит к разрушению плакирующего слоя из-за разности пластических свойств основы и плакировки. Сравнительньм анализ необходимости раскатки за 3-4 перехода следующий.

Количество пере- Оценка результа- ходовтов

переворотом

переворотом

переворотом

е 5 с перетом

Разрушение плакирующего слоя Оптимальная форма плакирующего слоя, для изделия до

0150 мм

Оптимальная форма плакирующего слоя, для изделий свьше

150 мм

Малая производительность процесса

Опытным путем подобраны, например следующие материалы .

Плакирующий слой сталь РбМ5, Сердечник сталь 50ХФА, 51ХФА

4Х5МФС, 5ХНМ

Указанные материалы сердечника подобраны из условия достаточной прочности после термообработки и имеющие близкий коэффициент линейного расширения к материалу клетирующего слоя, что обеспечивает минимальные термонапряжения при закалке.

Пример Используется оборудование - пресс для торцовой раскатки усилием 1000 кН, две камерные печи для нагрева заготовок до 1120 С

Исходные заготовки нарезаны из биметаллического прутка диаметром 70 мм высотой 50 мм. плакирующего слоя из порошковой стали

9

10Р6М5 составляет 5-10 мм, материал сердечника - сталь 50ХФА.

Первый переход. Угол наклона инструмента 2 , после раскатки до высоты 37 мм заготовку перевернули и раскатали до высоты 25 мм. При этом температура заготовки снизилась до 850°С. Заготовку подогрели до 1120 С,

Второй переход. Угол наклона инструмента 3,5 . Заготовку раскатали до высоты 12 мм и подогревали до 1120°С.

Третий переход. Угол наклона инструмента увеличили до 5°. Заготовку раскатали до толщины 6 мм с другого торца по отношению к второму перехо- ду, диаметр заготовки увеличился до 150 мм.

Применение изобретения позволяет изготавливать биметаллические диски диаметром, превышающим диаметр исходной заготовки в 2-4 раза. Кроме того, становится возможным изготовле- ние заготовок с минимальным расходом быстрорежущей стали при производстве фр ез с одно-, двух- и трехсторонним зубом.

Фор мула изобретения

35

Способ изготовления составных дисков, преиьгущественно для режутцего инструмента, включающий деформацию цилиндрической заготовки по секторным участкам между двумя сближающимися инструментами, одному из которых придают обкатьтающее движение, о .т л ичающийся тем, что

, с целью

расширения технологических возможностей путем изготовления дисков из биметаллического прута, перед деформацией биметаллический пруток нагревают до температуры пластического состоя- ния плакирукнцего слоя, деформирование осуществляют за несколько переходов, причем каждьй последующий переход выполняют после подогрева заготовки до температуры пластического состояния лакирующего слоя, с увеличением угла наклона инструмента и переворачивани- ем заготовки на другой торец.

фиг.1

(риг.б

фиг. 5

(риг.б

-(

5-6

Авторы

Даты

1988-08-15—Публикация

1986-11-03—Подача