Од 4ib

О)

Изобретение относится к изготовлению теплоизоляционного материала на основе минерального волокна и органического связующего.

Цель изобретения - снижение коэффициента теплопроводности и объемной массы, повышение прочности и сокращение времени термообработки.

Технология изготовления теплоизо- ляционных материалов следующая.

Предварительно поливинилацетатную дисперсию разбавляют водой в соотношении 1 : (3-8) , а базальтовое волокно размещают в форму и смачивают раствором . Затем к смоченному базаль товому волокну добавляют разбавленный водой раствор поливинилацетатной дисперсии. Форму с гидромассой сушат при 120-150°С в течение 3-А ч до удаления воды, затем проводят термообработку при 150-190 с в течение 2,5- 4 ч. В случае введения в состав аморфного щелочного алюмосиликата или извести и тонкомолотого кремнеземсодержащего компонента их вводят в водный раствор поливинилацетатной дисперсии перед смешением с волокном.

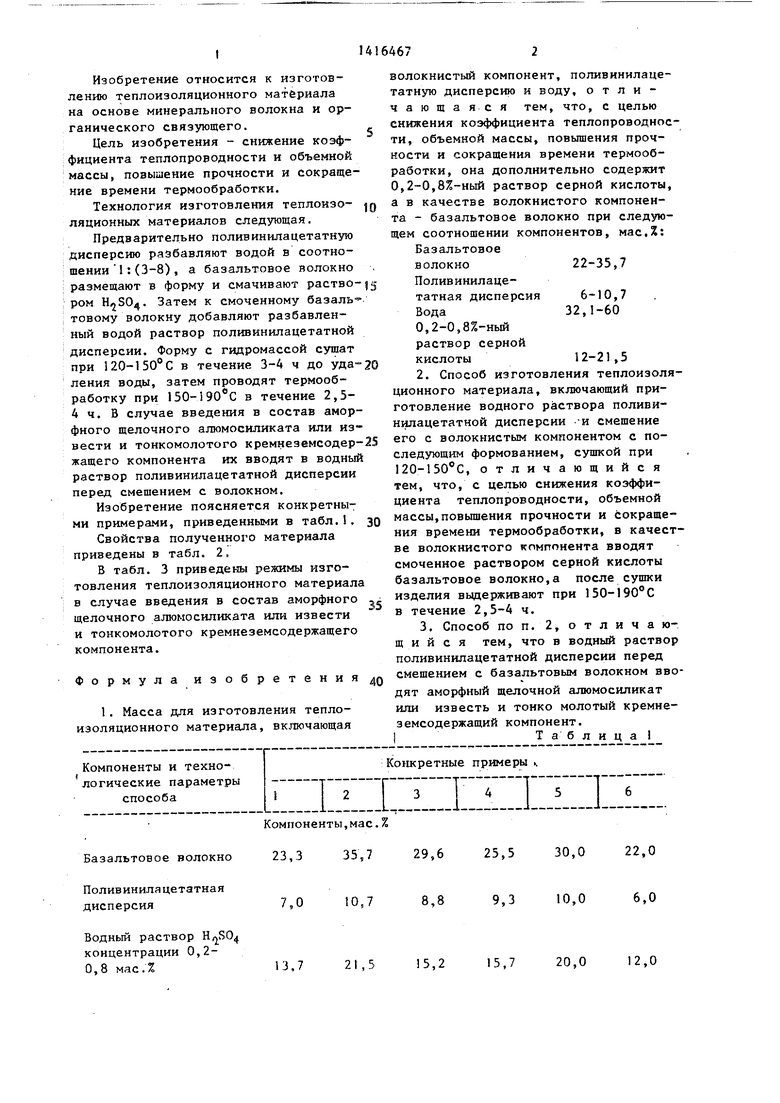

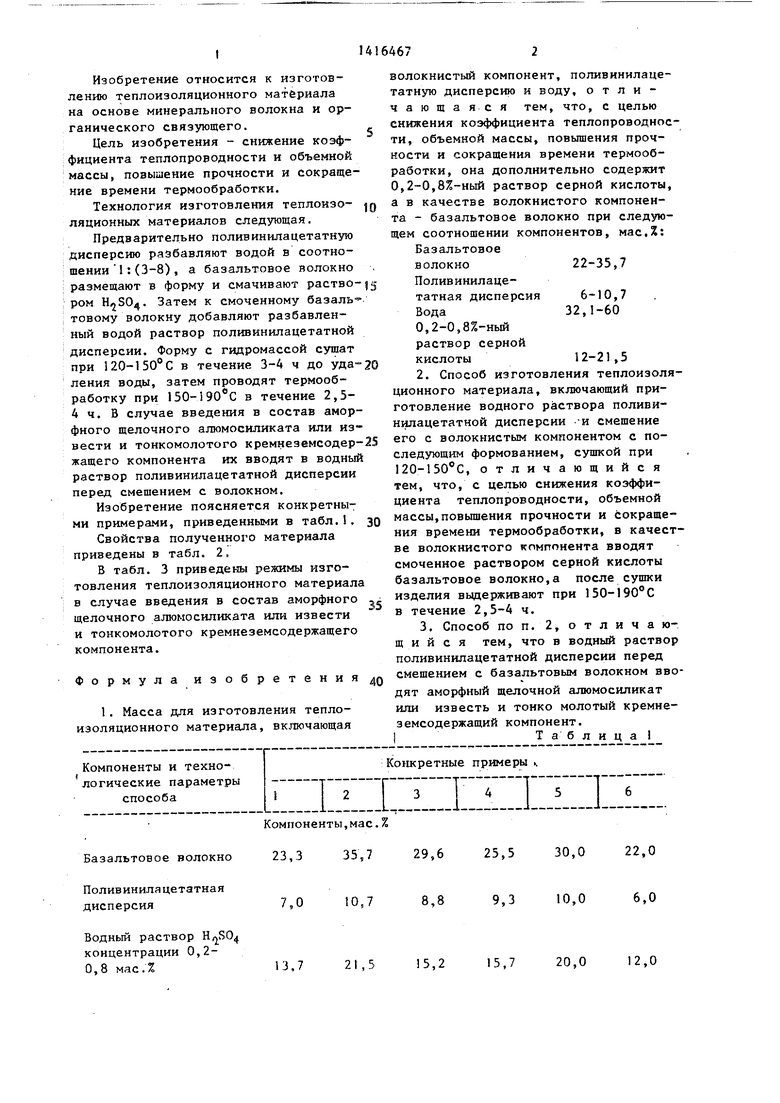

Изобретение поясняется конкретными примерами, приведенными в табл.1.

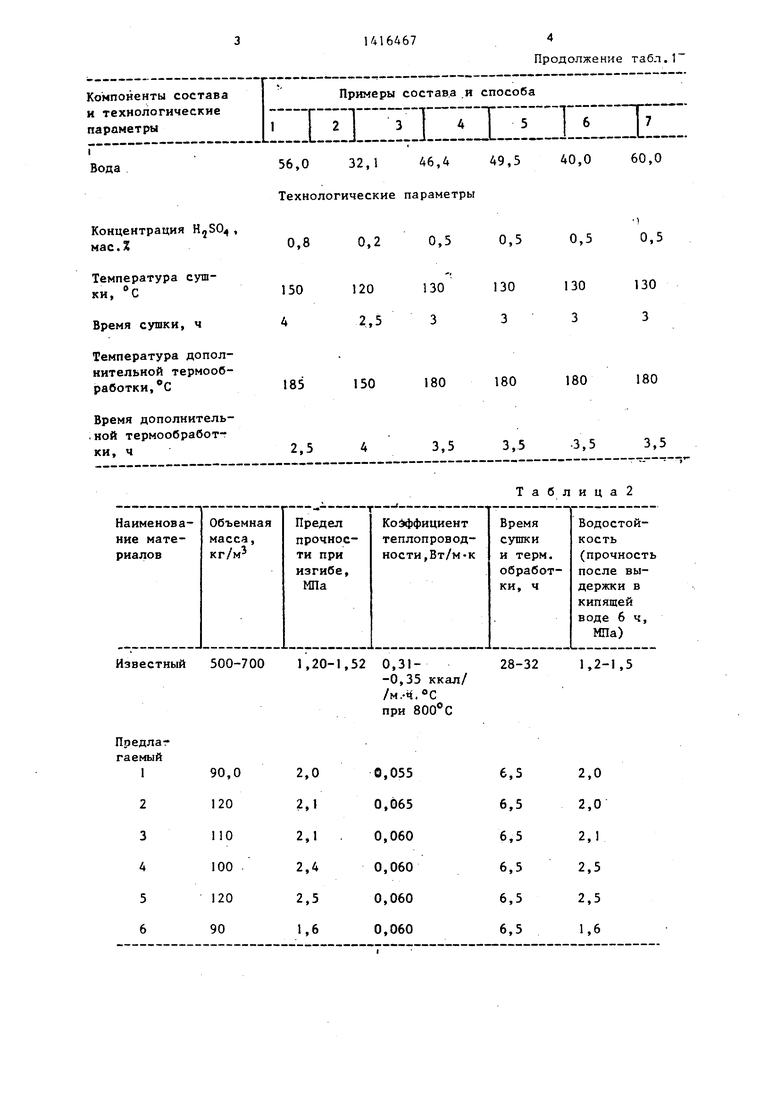

Свойства полученного материала приведены в табл. 2,

В табл. 3 приведены режимы изготовления теплоизоляционного материала в случае введения в состав аморфного щелочного алюмосиликата или извести и тонкомолотого кремнеземсодержащего компонента.

Формула изобретения

I. Масса для изготовления теплоизоляционного материала, включающая

волокнистый компонент, поливинилаце- татную дисперсию и воду, отличающаяся тем, что, с целью снижения коэффициента теплопроводности, объемной массы, повышения прочности и сокращения времени термообработки, она дополнительно содержит 0,2-0,8%-ный раствор серной кислоты, а в качестве волокнистого компонента - базальтовое волокно при следующем соотношении компонентов, мас,%:

Базальтовое

волокно22-35,7

Поливинилацетатная дисперсия 6-10,7

Вода32,1-60

0,2-0,8%-ный

раствор серной

кислоты12-21,5

2.Способ изготовления теплоизоляционного материала, включающий приготовление водного раствора поливинилацетатной дисперсии И смешение его с волокнистым компонентом с последующим формованием, сушкой при 120-150 С, отличающийся тем, что, с целью снижения козффи- циента теплопроводности, объемной массы,повышения прочности и сокращения времени термообработки, в качестве волокнистого компонента вводят смоченное раствором серной кислоты базальтовое волокно,а после сушки изделия выдерживают при 15О-190°С

в течение 2,5-4 ч.

3.Способ по п. 2, о т л и ч а ю- щ и и с я тем, что в водный раствор поливинилацетатной дисперсии перед смещением с базальтовым волокном вводят аморфный щелочной алюмосиликат или известь и тонко молотый кремне- земсодержащий компонент.

1Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь | 1986 |

|

SU1416466A1 |

| Масса для изготовления теплоизоляционного материала | 1986 |

|

SU1416471A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1475899A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2151115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2102350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

| Состав для теплоизоляционного материала | 1990 |

|

SU1804557A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

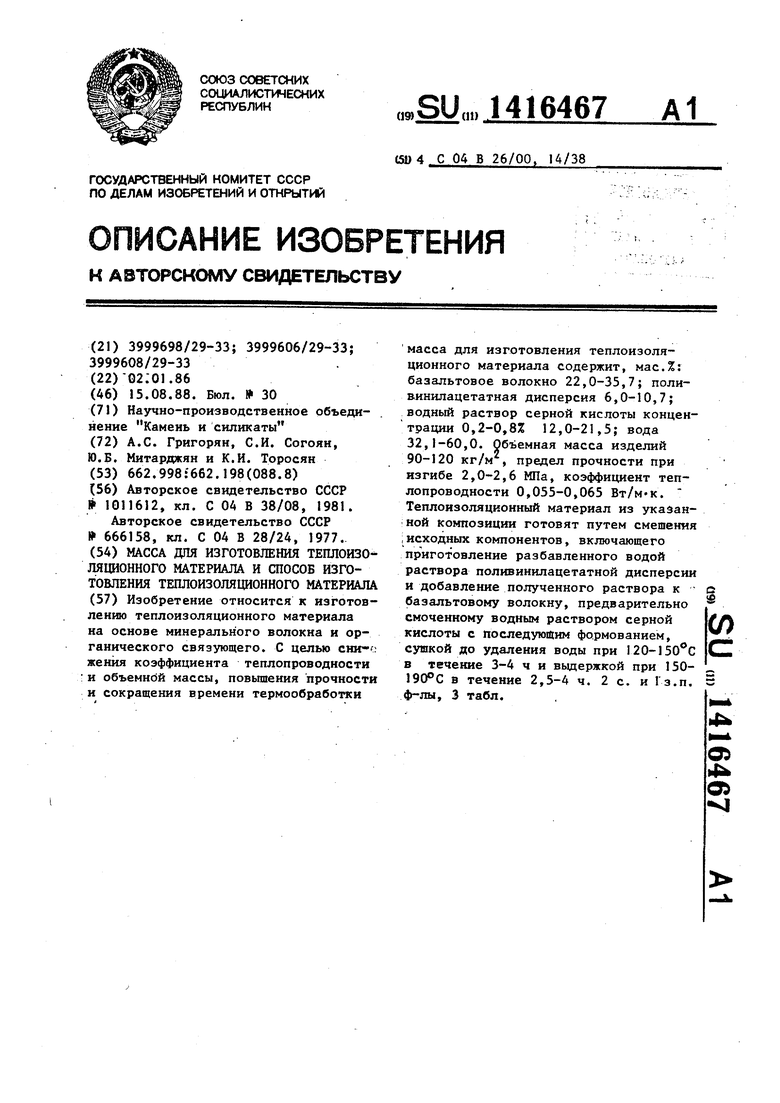

Изобретение относится к изготовлению теплоизоляционного материала на основе минерального волокна и органического связующего. С целью сии-о женйя коэффициента теплопроводности и объемной массы, повьппения прочности и сокращения времени термообработки масса для изготовления теплоизоляционного материала содержит, мас.%: базальтовое волокно 22,0-35,7; поли- винилацетатная дисперсия 6,0-10,7; водный раствор серной кислоты концентрации 0,2-0,8% 12,0-21,5; вода 32,1-60,0. Объемная масса изделий 90-120 кг/м , предел прочности при изгибе 2,0-2,6 МПа, коэффициент теплопроводности 0,055-0,065 Вт/М К. Теплоизоляционный материал из указанной композиции готовят путем смешеняя ;исходных компонентов, включающего приготовление разбавленного водой раствора поливинилацетатной дисперсии и добавление полученного раствора к базальтовому волокну, предварительно смоченному водным раствором серной кислоты с последующим формованием, сушкой до удаления воды при 120-150 0 в течение 3-4 ч и вьщержкой при 150- 190°С в течение 2,5-4 ч. 2 с. и Гз.п. ф-лы, 3 табл. i (Л

Компоненты,мае. %

Базальтовое волокно

Поливинилацетатная дисперсия

Водный раствор концентрации 0,2- 0,8 мас.%

29,6

25,5

30,0

22,0

8,8

9,3

10,0

6,0

5,2

15,7

20,0

12,0

Продолжение табл.1

Содержащие

алюмоси

ликат

Содержащие

известь и

тонкомолотый крем

неземсодержащий

компонент

ТаблицаЗ

170 190 180 170 185 .180

4,0 3,5 4,0 2,5 4,0 3,0

| Композиция для изготовления теплоизоляционного материала | 1981 |

|

SU1011612A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления огнеупорного теплоизоляционного материала | 1977 |

|

SU666158A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1986-01-02—Подача