Прессование изделий осуществляют путем фильтрации гидромассы с одновременной продувкой сжатым воздухом через верхний пуансон при удельном давлении 5-10 кгс/см2. После этого проводят сушку гидромассы при 120- 150°С в течение 3-4 ч до удаления воды, затем проводят термообработку при 170-190°С в течение 3-4 ч.

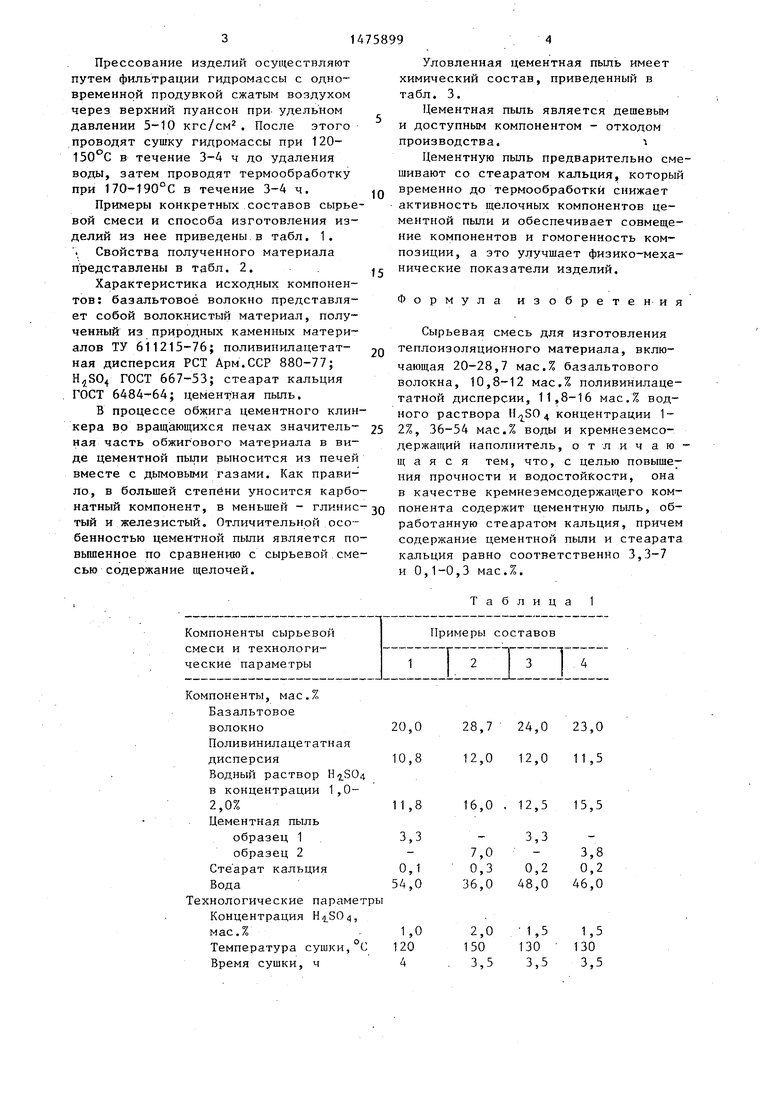

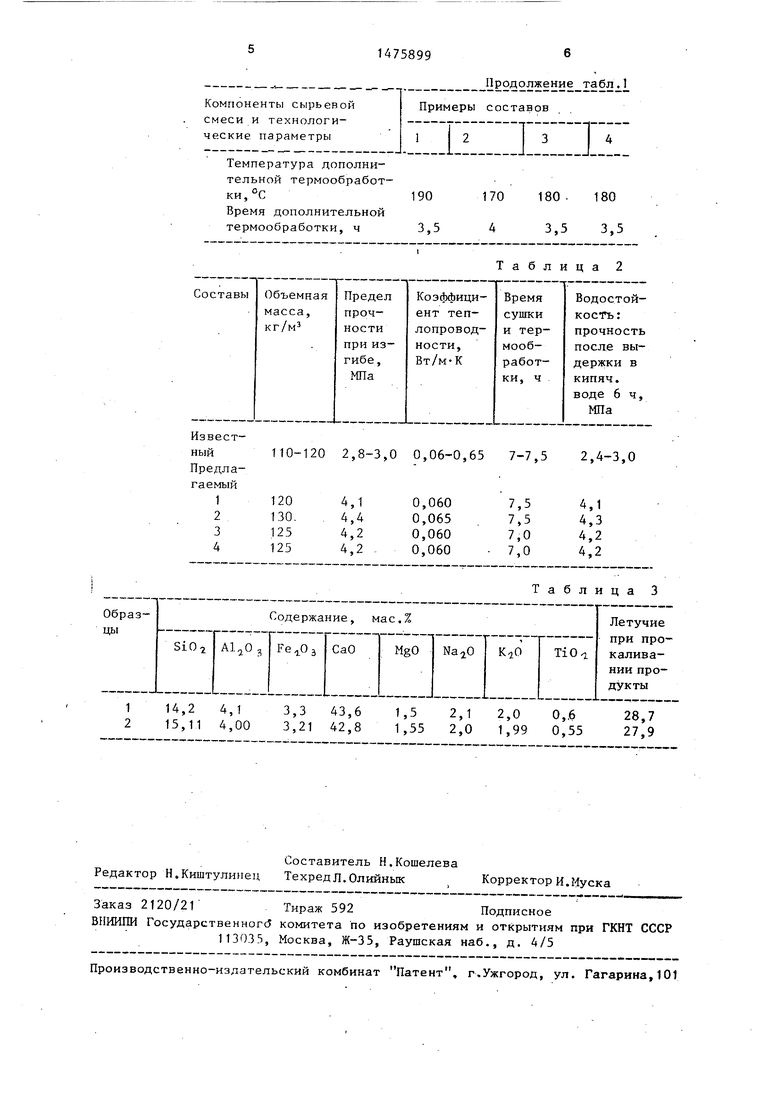

Примеры конкретных составов сырьевой смеси и способа изготовления изделий из нее приведены в табл. 1. Свойства полученного материала представлены в табл. 2.

Характеристика исходных компонентов: базальтовое волокно представляет собой волокнистый материал, полученный из природных каменных материалов ТУ 611215-76; поливинилацетат- ная дисперсия РСТ Арм.ССР 880-77; ГОСТ 667-53; стеарат кальция ГОСТ 6484-64; цементная пыль.

В процессе обжига цементного клинкера во вращающихся печах значитель- ная часть обжигового материала в виде цементной пыли выносится из печей вместе с дымовыми газами. Как правило, в большей степени уносится карбонатный компонент, в меньшей - глинис тый и железистый. Отличительной особенностью цементной пыли является повышенное по сравнению с сырьевой смесью содержание щелочей.

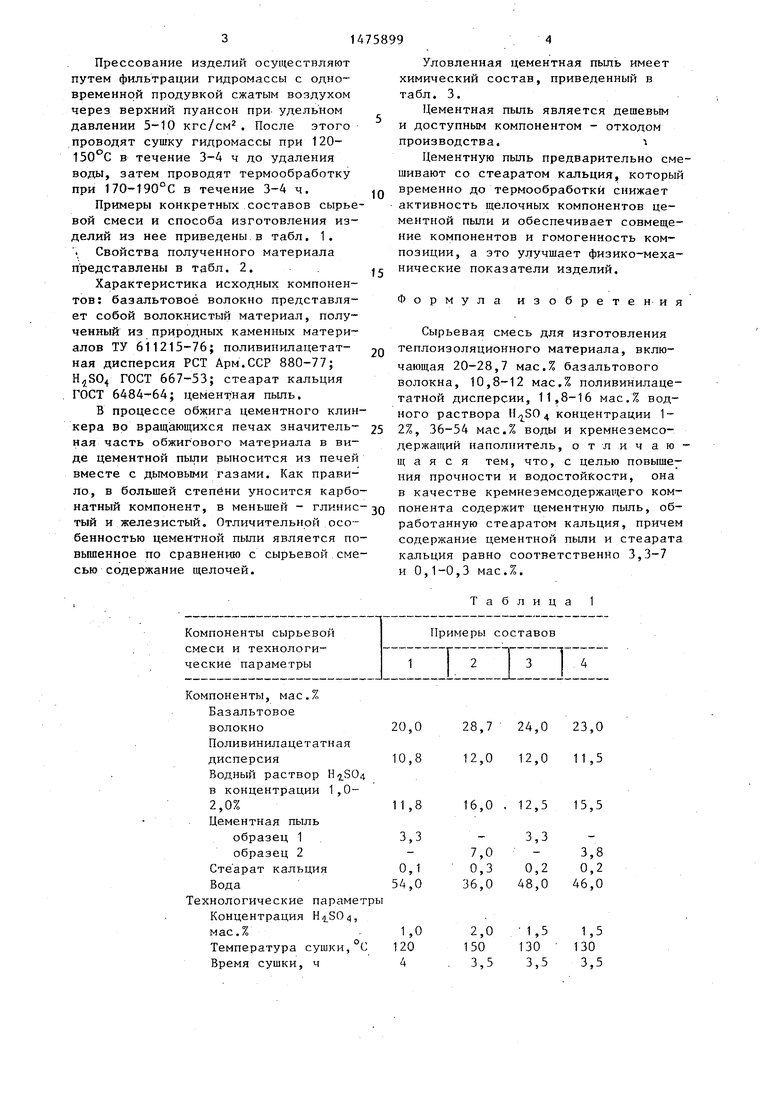

Уловленная цементная пыль имеет химический состав, приведенный в табл. 3.

Цементная пыль является дешевым и доступным компонентом - отходом производства.i

Цементную пыль предварительно смешивают со стеаратом кальция, который временно до термообработки снижает активность щелочных компонентов цементной пыли и обеспечивает совмещение компонентов и гомогенность композиции, а это улучшает физико-механические показатели изделий.

Формул

изобретения

5 Q

0

Сырьевая смесь для изготовления теплоизоляционного материала, включающая 20-28,7 мас.% базальтового волокна, 10,8-12 мас.% поливинилаце- татной дисперсии, 11,8-16 мас.% водного раствора концентрации 1- 2%, 36-54 мас.% воды и кремнеземсо- держащий наполнитель, отличающаяся тем, что, с целью повышения прочности и водостойкости, она в качестве кремнеземсодержащего компонента содержит цементную пыль, обработанную стеаратом кальция, причем содержание цементной пыли и стеарата кальция равно соответственно 3,3-7 и 0,1-0,3 мас.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления теплоизоляционного материала и способ изготовления теплоизоляционного материала | 1986 |

|

SU1416467A1 |

| Сырьевая смесь | 1986 |

|

SU1416466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620676C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| Масса для изготовления теплоизоляционного материала | 1986 |

|

SU1416471A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| ШТУКАТУРНАЯ СМЕСЬ | 2005 |

|

RU2304564C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

Изобретение относится к изготовлению теплоизоляционного материала на основе минерального волокна и органического связующего. С целью повышения точности и водостойкости, сырьевая смесь для изготовления теплоизоляционного материала содержит: мас.%: базальтовое волокно 20,0-28,7

поливинилацетатная дисперсия 10,8-12,0

водный раствор H2SO4 концентрации 1,0-2,0% 11,8-16,0

цементная пыль 3,3-7,0

стеарат кальция 0,1-0,3

вода 36,0-54,0. Теплоизоляционный материал из указанного состава готовят путем смешения исходных компонентов, включающего приготовление разбавленного водой раствора поливинилацетатной дисперсии и введение в него цементной пыли, обработанной стеаратом кальция, и добавление полученного раствора к базальтовому волокну, предварительно смоченному водным раствором H2SO4 с последующим формованием и двухступенчатой термообработкой: сушкой до удаления воды при 120-150°С в течение 3,5-4 ч на первой ступени и выдержкой при 170-190°С в течение 3-4 ч на второй ступени. При объемной массе 120-130 кг/м3 изделия имеют предел прочности при изгибе 4,1-4,2 МПа, коэффициент теплопроводности 0,06-0,065 Вт/мк, водостойкость 1. 2 табл.

омпоненты, мас.%

Базальтовое

волокно20,0

Поливинилацетатная

дисперсия10,8

Водный раствор Н 7.804

в концентрации 1,02,0%

Цементная пыль образец 1 образец 2

Стеарат кальция

Вода ехнологические параметры

Концентрация ,

мас.%1,0

Температура сушки,°С 120

Время сушки, ч 4

28,7 24,0 23,0 12,0 12,0 11,5

2,0 1,5 1,5 150 130 130 3,5 3,5 3,5

Температура дополнительной термообработки, °С

Время дополнительной термообработки, ч

Продолжение табл.1

190170180- 180

3,543,5 3,5

Таблица 2

| Масса для изготовления огнеупорного теплоизоляционного материала | 1977 |

|

SU666158A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь | 1986 |

|

SU1416466A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-30—Публикация

1986-07-24—Подача