1

Изобретение относится к строительной индустрии и может быть использовано для изготовления стеновых и кровельных ограждающих конструкций гражданских промышленных и сельскохозяйственных зданий.

Целью изобретения является снижение трудоемкости, энергоемкости и стоимости изделий и повышение выхода продукта за счет сокращения потерь вяжущего.

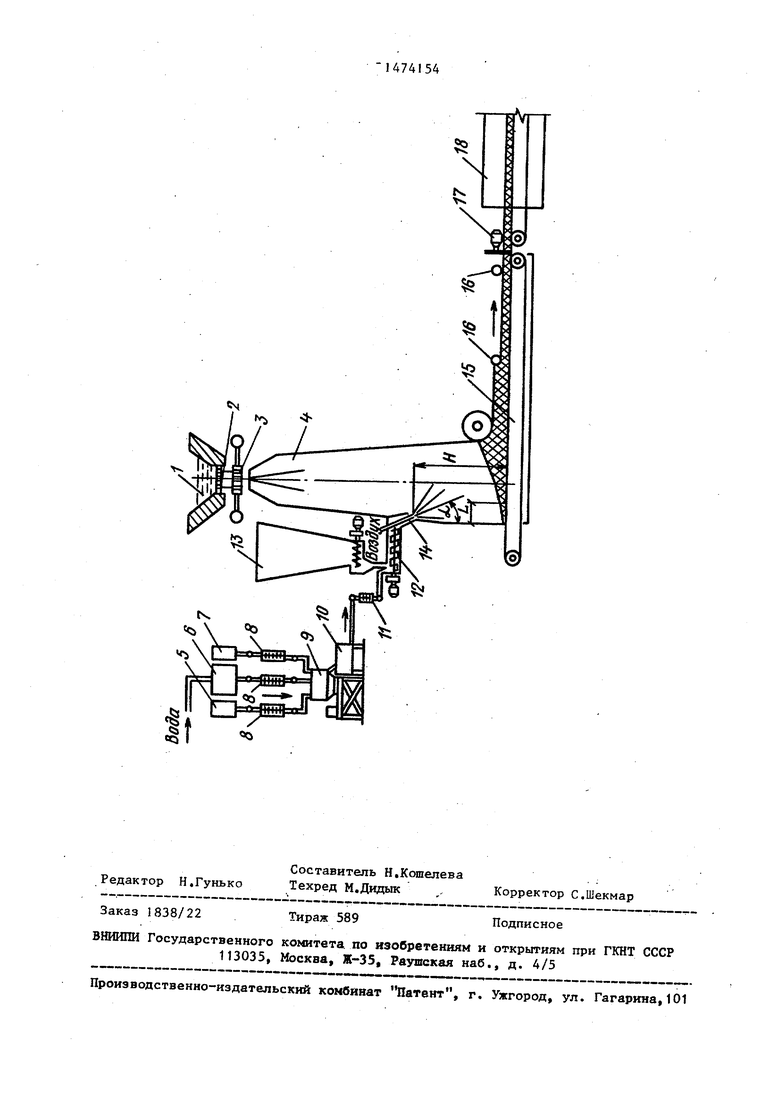

На чертеже показана принципиальная технологическая схема установки для изготовления теплоизоляционных волокнисто-гипсовых изделий.

Способ реализуют следующим образом.

В летку 1 установки из плавильной печи (не показана) поступает расплав базальта, который через фильеры- 2 струями попадает в разду- очную головку 3. Из раздувочной головки 3 в камеру 4 волокно- осаждения поступает базальтовое волокно в виде нитей длиной 5-150 мм при скорости подачи (расходе) 3,6 - 4,2 кг/мин. Температура воздуха для раздува равна температуре окружающей среды, т.е. .температуре воздуха в цеху 15-25°С. Одновременно с подачей в камеру 4 волокноосаждения

&

Јь

СД 4Ь

базальтового волокна в нее в аэрозольном состоянии подают водную дисперсию гипса, гидрофобизирующей добавки, например ГКЖ-10, пластифици- рующей добавки, например ХДСК-1.Для приготовления водной дисперсии из трех указанных компонентов используют емкость 5 для ГКЖ-10, емкость 6 для воды и емкость 7 для ХДСК-1. Че- рез дозаторы 8 из емкостей 5 - 7, в. заданном соотношении (вода:ГКЖ:ХДСК - - 1, 94:5:1) вещества поступают в смеситель 9. Производят перемешивание составляющих и затем жидкая смесь поступает в расходный бак 10, из которого с заданным расходом в интервале 0,8-5,0 кг/мин регулируемым устройством 1Ь смесь поступает в смеситель 12. Из емкости 13 с заданным , расходом в интервале 0,6-4,6 кг/мин в смеситель 12 поступает гипс. В последнем происходит перемешивание гипса с водной смесью добавок, при этом образуется водная дисперсия гипса, ГКЖ-10 и ХДСК-1. Эта дисперсия транспортируется самотеком к точке подачи в камеру волокноосаждения, подхватывается воздушным потоком из воздуховода 14 и дисперсию в аэрозольном состоянии вводят в камеру 4 волокноосаждения с расходом 1,4-9,6 кг/мин. Угол атаки d воздуховода 14 и расстояние Н точки ввода дисперсии от уровня транспортерной сетки создают такие условия, при которых дисперсия поступает от стенки камеры волокноосаждения, перпендикулярной направлению движения транспортерной сетки, на всю поверхность ковра, исключая поло- су шириной L, где толщина ковра меньше 5 мм. Происходит равномерное насыщение ковра водной дисперсией гипса, ГКЖ-10 и ХДСК-1. Базальто- волокнистый ковер, равномерно насы- щенный дисперсией, транспортируется транспортерной сеткой 15 со скоростью 0,3-1,5 м/мин к валкам 16, где ковер прессуют давлением 0,8-2,5 кг/см до заданной толщины. Затем уплотнен- ный ковер разрезают дисковой пилой 17 на плиты заданного размера,которые поступают в камеру 18 для термообработки. Кроме того, возможна сушка ковра с последующей разрезкой на плиты.

В зависимости от скорости подачи (расхода) базальтового волокна и водной дисперсии гипса с добавками,

скорости движения транспортерной сетки и величины обжатия валками ковра изготавливают различные типы теплоизоляционных плит:полужесткие, жесткие, повышенной жесткости и твердые объемной массой 125-400 кг/м .

Пример 1. Для изготовления плит марки 125 в камеру волокноосаждения подают базальтовое волокно со скоростью 3,6 кг/мин, водную дисперсию гипса с добавками со скоростью 1,4 кг/мин при скорости движения транспортерной сетки 1,5 м/мин Дисперсию распыляют воздухом при давлении 2,5 атм. При этом, в смеситель подают гипс со скоростью 0,7 кг/мин, а скорость подачи водной дисперсии добавок 0,6 кг/мин. Величина обжатия ковра валками 0,6 кгс/см время сушки изделия 2,0 ч при 60°С.

Лабораторные исследования образцов показали, что их плотность 118 кг/м , сорбционное увлажнение 3,12%, сжимаемость 10%, теплопроводность при 25вС 0,050 Вт/(м-К), прочность при изгибе 0,060 МПа.

П р и м е р 2. Для изготовления плит марки 400 в камеру волокноосаж- дения подают базальтовое волокно со скоростью 4,2 кг/мин при давлении воздуха раздува 5,0 атм, водную дисперсию гипса с добавками со скоростью 9,6 кг/мин при давлении воздуха раздува 3 атм, скорость движе- ния транспортерной сетки 0,3 м/мин. При этом в смеситель подают гипс со скоростью 4,6 кг/мин, а водную дисперсию добавок - со скоростью 5,0 кг/мин. Величина обжатия ковра валками 2,5 кгс/см . Время сушки изделия 3 ч при 100°С.

Исследования образцов показали, что их плотность 388 кг/м3, сорбционное увлажнение 4,18%, прочность при сжатии при 10% деформации 0,180 МПа, теплопроводность 0,065 Вт/м-К, прочность при изгибе 0,180 МПа.

П р и м е р 3. Для изготовления плит марки 200 в камеру волокноосаждения подают базальтовое волокно со скоростью 3,9 кг/мин при давлении воздуха раздува 4,8 атм, водную дисперсию гипса с добавками со скоростью 3,2 кг/мин при давлении воздуха раздува 2,5 атм, скорость движения транспортерной сетки 0,6 м/мин. При этом в смеситель подают гипс со скоростью 1,1 кг/мин,

514

а водную дисперсию добавок - со скоростью 1,4 кг/мин. Величина обжатия ковра валками 0,9 кг/смг. Время сушки изделий 2,5 ч при 85°С.

Лабораторные исследования образцов показали, что их плотность 223 кг/м3, сорбционное увлажнение 3,56%, прочность при сжатия при 10% деформации 0,033 МПа, теплопровод- ность при 25°С 0,058 Вт/(м -К).

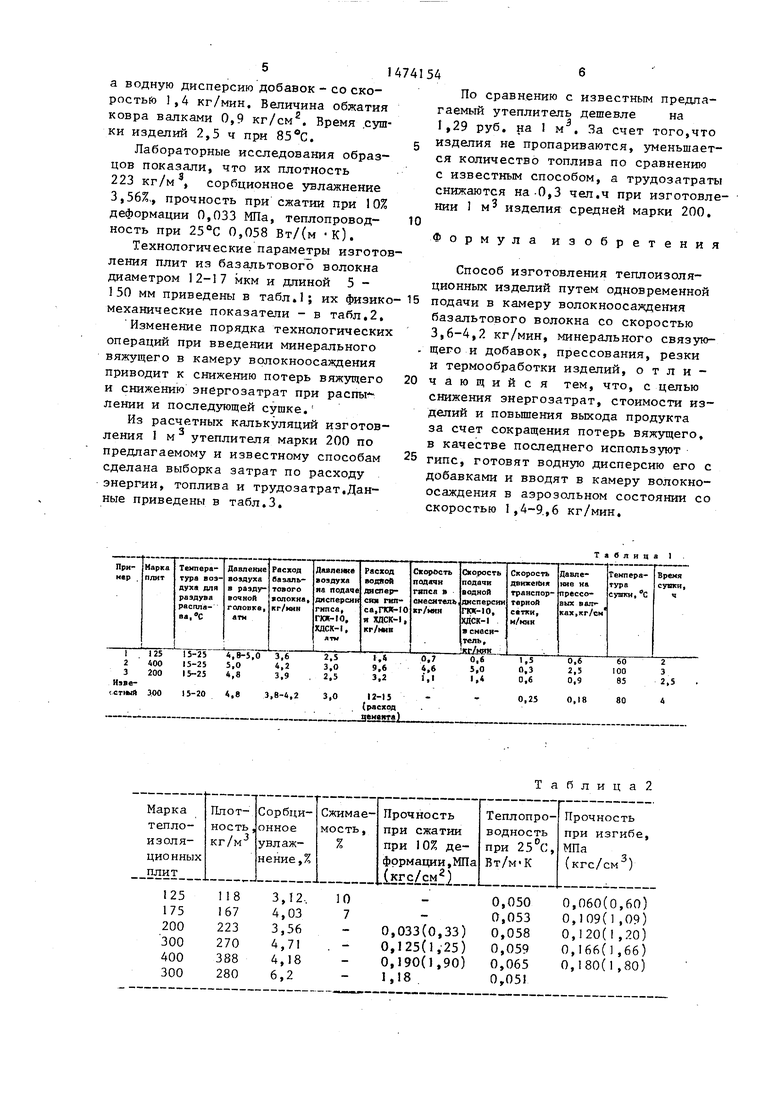

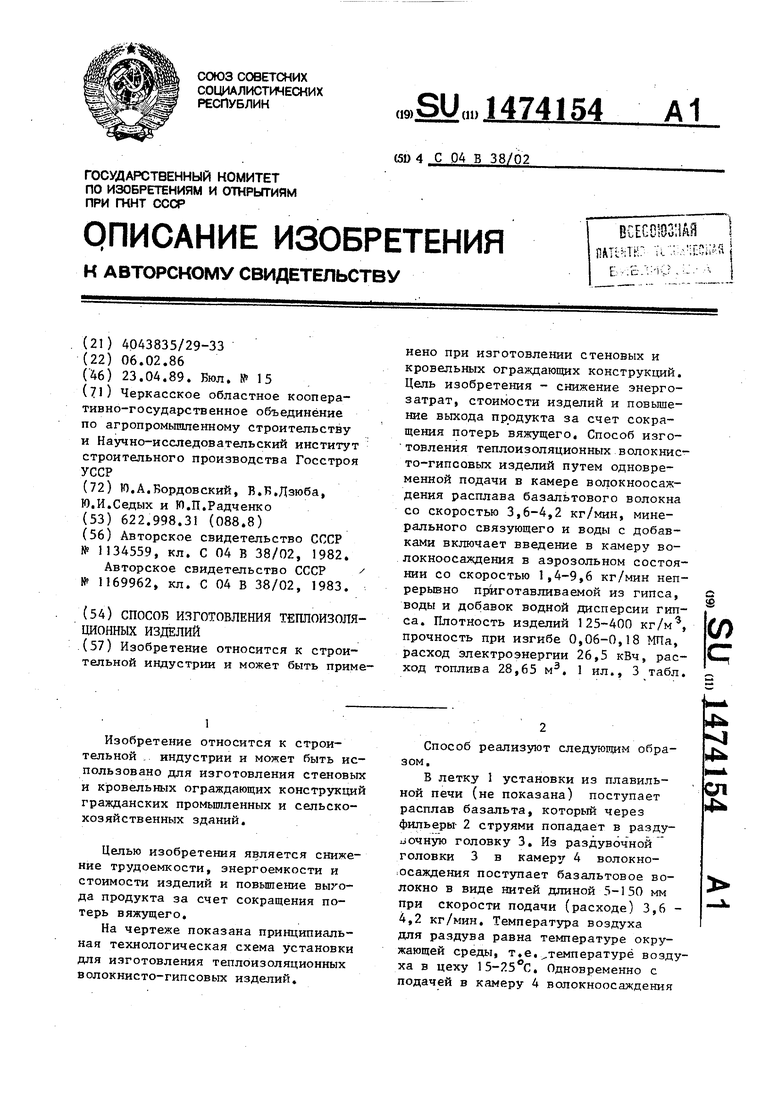

Технологические параметры изготовления плит из базальтового волокна диаметром 12-17 мкм и длиной 5 - 150 мм приведены в табл.1; их физико механические показатели - в табл.2.

Изменение порядка технологических операций при введении минерального вяжущего в камеру волокноосаждения приводит к снижению потерь вяжущего и снижению энергозатрат при pacnw Ленин и последующей сушке.

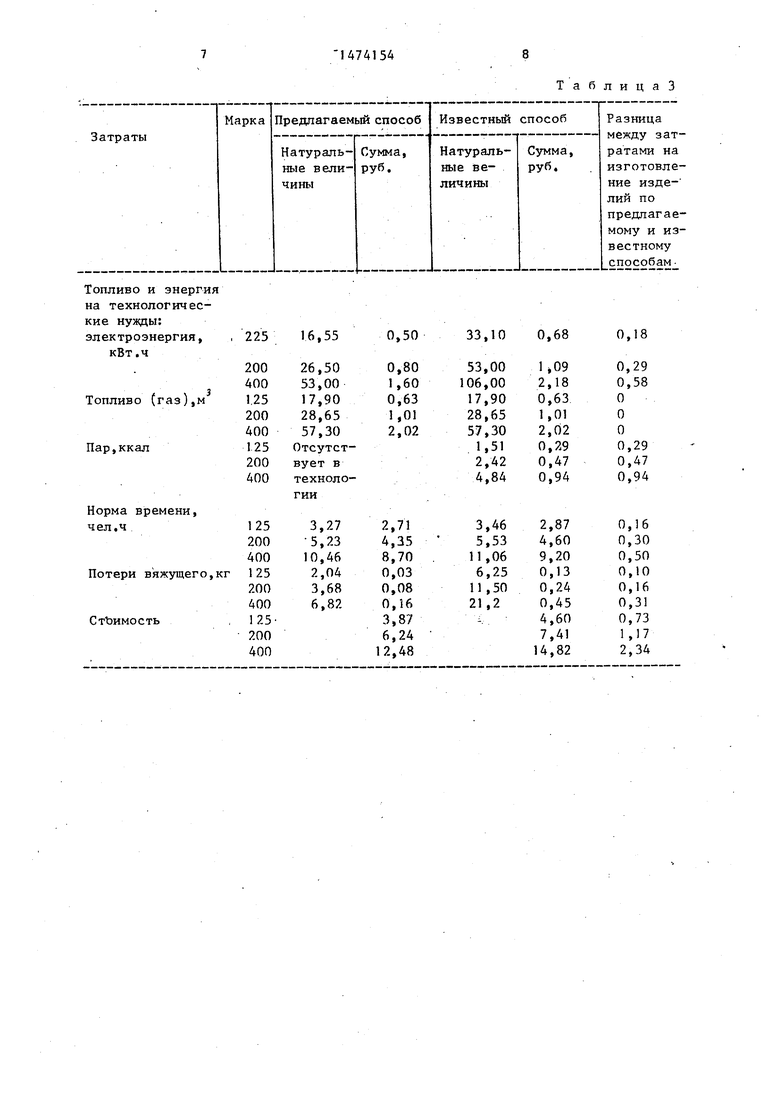

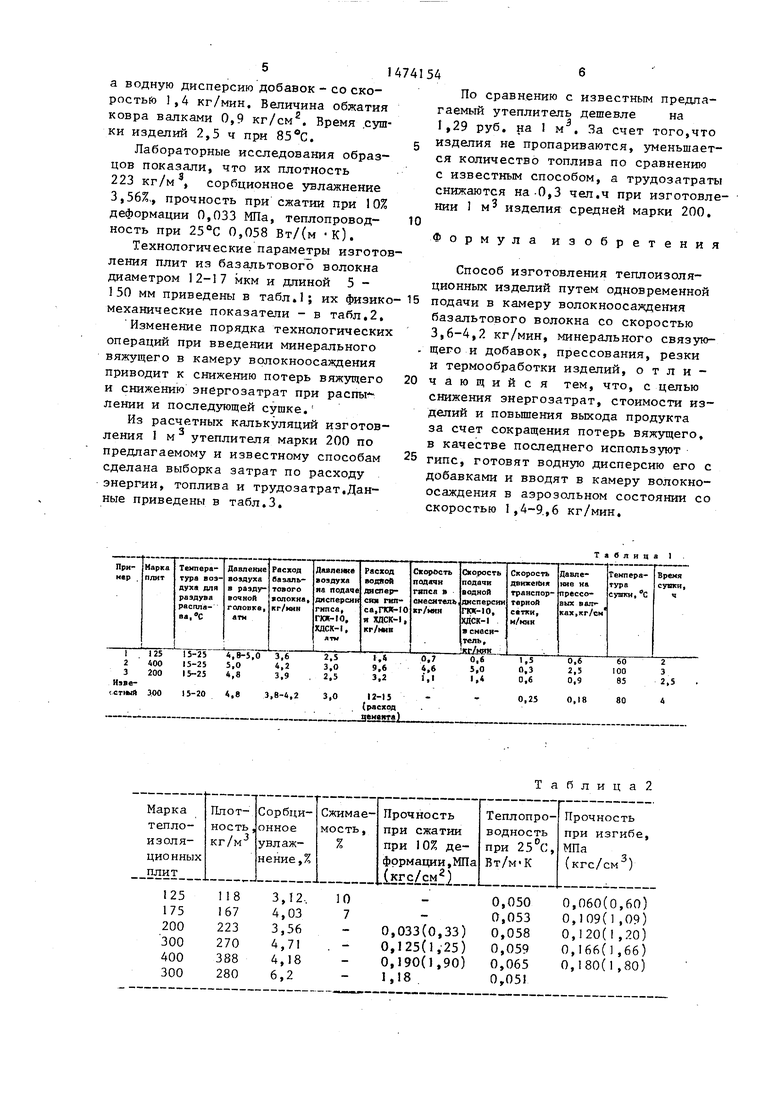

Из расчетных калькуляций иэготова

ления 1 м утеплителя марки 200 по предлагаемому и известному способам сделана выборка затрат по расходу энергии, топлива и трудозатрат,Данные приведены в табл.3.

4°

По сравнению с известным предлагаемый утеплитель дешевле на 1,29 руб. на 1 м . За счет того,что изделия не пропариваются, уменьшается количество топлива по сравнению с известным способом, а трудозатраты снижаются на 0,3 чел.ч при изготовлении 1 м изделия средней марки 200.

Формула изобретения

Способ изготовления теплоизоляционных изделий путем одновременной подачи в камеру волокноосаждения базальтового волокна со скоростью 3,6-4,2 кг/мин, минерального связующего и добавок, прессования, резки и термообработки изделий, отличающийся тем, что, с целью снижения энергозатрат, стоимости изделий и повышения выхода продукта за счет сокращения потерь вяжущего, в качестве последнего используют гипс, готовят водную дисперсию его с добавками и вводят в камеру волокноосаждения в аэрозольном состоянии со скоростью 1,4-9,6 кг/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1169962A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПАНЕЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2539462C1 |

| Композиция для изготовления теплоизоляционных изделий | 1978 |

|

SU718439A1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| Способ изготовления многослойных волокнистых теплоизоляционных плит | 1988 |

|

SU1669721A1 |

Изобртение относится к строительной индустрии и может быть применено при изготовлении стеновых и кровельных ограждающих конструкций. Цель изобретения - снижение энергозатрат, стоимости изделий и повышение выхода продукта за счет сокращения потерь вяжущего. Способ изготовления теплоизоляционных волокнистогипсовых изделий путем одновременной подачи в камеру волокноосаждения расплава базальтового волокна со скоростью 3,6-4, 2 кг/мин, минерального связующего и воды с добавками включает введение в камеру волокноосаждения в аэрозольном состоянии со скоростью 1,4-9,6 кг/мин непрерывно приготавливаемой из гипса, воды и добавок водной дисперсии гипса. Плотность изделий 125-400 кг/м3, прочность при изгибе 0,06-0,18 МПа, расход электроэнергии 26,5 КВч, расход топлива 28,65 м3. 1 ил. 3 табл.

Таблица 1

Таблица Топливо и энергия на технологические нужды: электроэнергия, кВт. ч

ТаблицаЗ

0,50

33,10 0,68

0,18

Редактор Н.Гунько

Составитель Н.Кошелева Техред М.Дидык

Заказ 1838/22

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор С.Шекмар

Подписное

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1134559A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1169962A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-23—Публикация

1986-02-06—Подача