д

; анапнти- яспользова- других метоИзобретение относится i ческой химии и может быть но в масс-спектрометрии и дах газового анализа.

Целью изобретения является упрощв яне и повышение точности калибровки газоаналиттеск|.1х систем по азоту.

Это достигается тем, что в способе} вкдаочающем перевод з газовую фазу под./ воздействием лазерных г-гмпульсов свободной генернции локальных участков твердого образца, регистрацию анали тического сигнала азота, выделившегося из образонавшегося кратера, рас- |g чет его содержания в кратере и по строение калибровочной -кривой, в качестве образца берут стальную подложку с нитр -щотитаноБыг-5 г ок}1ытйем толщиной 1О мкм, используют лазерный 20 импульс с плотностью мощности Р(3-8) « х 0 вт/см, а количество вьзделивше- гося азота рассчитывают по формуле .

r/d

IQ

Н С.

25

где d измеряемый диаметр кратера; Н - толщина покрытия; Сп объемная концентрация азота

в покрь тии.

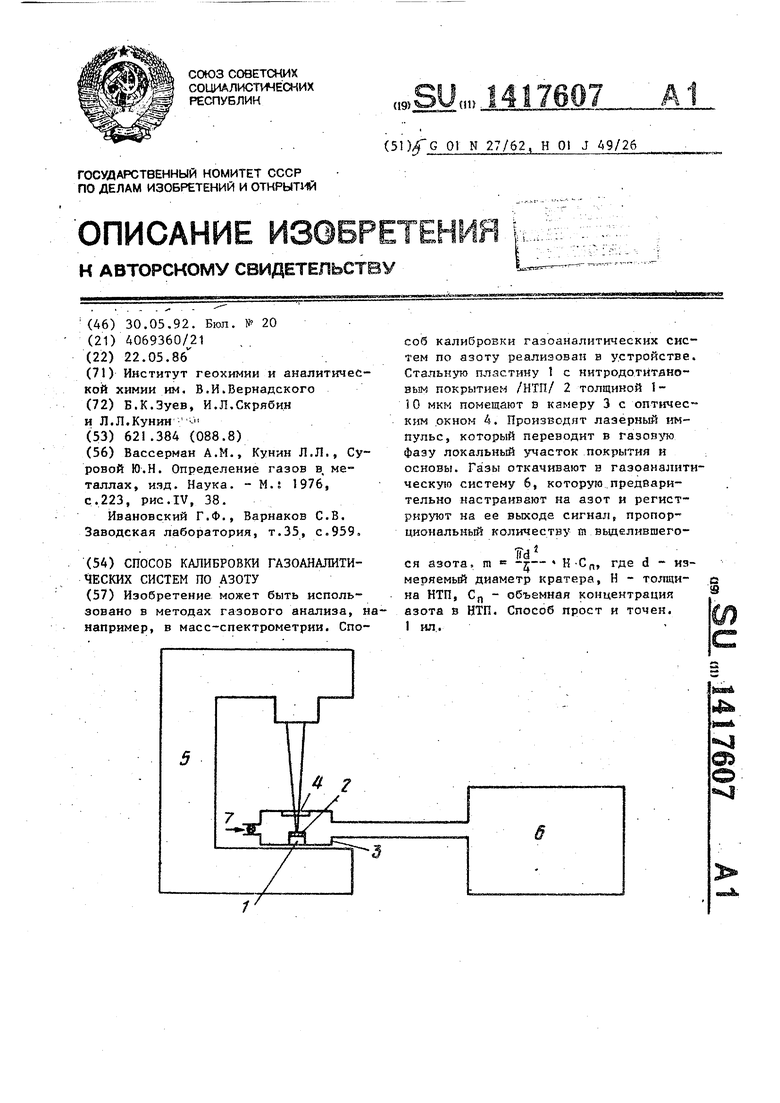

Схема устройства для осуществлени предлагаемого способа изображена на чертеже ...

Стальную.пластину, 1 с нитрвдотита новым покрытием 2 помещают в камеру 3 с оптическим окном 4. Излучение лазерного микроскопа- З фокусируют на поверхности покрытия. Камера 3 соединена трубопроводом с газоаналитической системой б. Производят лазерный иТ Отульс, который переводит Б газовую фазу локальный у шсток покрыти и.основы. Газы, выделившиеся из материала кратера, откачиваются в газо- аналитическуго систему (при использовании газоанализаторовf работающих под ва суу1чом), либо переносятся в не струей 7 инертного газа. Газоаналитическую систему предварительно наст-- раивают на азот и регистрируют на ее выходе Сигнал, пропорцнокальяый коли честву ш выделившегося азота.

Для .расчета да.измеряют диаметр d образовавшегося кратера. Так как концентрация азота в покрытии и по.цлож ке отличаются более чем на два порядка, то массой азота, вьщелившегое из ПОДО1О5ЙКИ, при определиньж усяо- ВИЯХ мошю пренебречь. Тогда по1;уч}ш

m

M н 4

} ./

|g20

25

35

40

45

50

30

де

Процедура калибровки предполагает построение зависимости I f(m), где I - выходной сигнал газоанали- тической системы. Варьирование m достигается дифрагмированием лазерного пучка, что приводит к изменениям диаметров образующихся кратеров. Та- : КИМ образом, калибровочную кривую можно построить, используя лишь один образец с покрытием вместо серии стандартов, что упрощает процесс калибровки. Кроме того предлагаемый способ не нуждается в сложном и тре- бующем высокой квалификации оператора процесса измерения глубины кра тера, что также существенно упрощает калибровку и повьшает ее точность,

Повьш1ение точности также связано с с высокой однородностью распределення азота по покрытию, которой нельзя. достичь в литых образцах, и с тем, что расчетная формула не зависит от формы кратера.

Выбор в качестве азотсодержащего покрытия нитрида титака ни стальной подложке обусловлен следующими причинами: . .

широким распространением и от- Ре1ботанностью технологии нанесения таких покрытий способом КИБ (конденсация в вакууме с ионной бомбардиров-. кой), реализуемым на установках типа Булат ;

высокой однородностью распределения азота в таких покрытиях,, что связано с особенностями технологии его нанесения;

высокая стабильность соединения TiN определяет практически .неограниченную во времени годность образца для калибровки;

низкой концентра.даей азота (по сравнению с покрытием) в сталях большинства марок,

кратера V складывается из объема испаренного покрытия и объема основы (У ) ,

V „ -4- .У„ , а масса выделившегося азота

п)

де

m

С -

n-V

объемная в основе,

C.-Vc.

концентрация азота

314

Проведенные на шлифах исследования показали, что при условии h/H 10 объем V с большой точностью можно ВЫ

числить по формуле цилиндра, т.е. 7

V,

ird .„.

Н,

где h - глубина кратера.

Для нитридотитановых покрытий (толщиной от 10 мкм) на стальной под- ло,жке это условие при плотности мощ нести (Р) большей Вт/см .,

. Возрастание глубины кратера приводит к росту объема основы и погрешности, связанной с азотом, выделившимся из основы. Эту погрешность можно определить по формуле

7

отклонение толщины покрытия, приводящее к флуктуациям аналитического сигнала азота.

Исходя из относительных стандартных отклонений меньших 0,02, получим,что толщина покрытия должна превышать I мкм.

При большой толщине покрытия возникает опасность неполного его испарения под воздействием лазерно-с го иютульсвв который фокусируется на поверхности. При увеличении расстояния от фокальной плоскости (поверхнести) плотность мощности падает и, ecTectseHHo, что толщина покрытия не должна превьппать глубину фокусирова- ния, которая определяется выражением

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения объема полостей в твердых образцах | 1988 |

|

SU1594627A1 |

| Способ локального анализа газообразующих примесей в твердых веществах | 1977 |

|

SU687930A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОДОРОДА В МЕТАЛЛАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2282182C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОРЕЛЬЕФА РАЗНОРОДНОЙ ПОВЕРХНОСТИ | 2019 |

|

RU2718404C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЕТАЛЕЙ С СОПРЯГАЕМЫМИ ПОВЕРХНОСТЯМИ | 2000 |

|

RU2215819C2 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

Изобретение может быть использовано в методах газового анализа, на- например, в масс-спектрометрии. Способ калибровки газоаналитических систем по азоту реализован в устройстве. Стальную пластину 1 с ннтродотнтано- вым покрытием /НТП/ 2 толщиной 1 - i О мкм помещают s камеру 3 с оптичес кям окном 4. Производят лазерный импульс, который переводит в газовую фазу локальный участок покрытия и основы. Газы откачивают в газоаналитн- ческу о систему 6, которую предварительно настраивают на азот и регистрируют на ее выхода сигнал, пропорциональный количеству tn вьщелившегоITf ся азота, m -5- Н-С, где d - измеряемый диаметр кратера, Н - TOjnnH- на НТП, Cf, - объемная концентрация азота в НТП. Способ прост и точен. 1 ил.

Vn- Ср

Сп н

Обычно кратер близок по форме к . параболоиду вращения, т.е. коэффициент К 1/2, Кроме того, для нитридо- титановьгх покрытий (например, на ста

ли ст.20) - 2000. Тогда ЩОН Задаваясь погрещностью , получим

гбоон h АО-Н

Для указанного типа покрытий это условие вьтолняётся при Р Вт/ /см.. Таким образом, при 3-loV «P 8-10 (Вт/см) .

га

d2 4

Н-С,

С уменьшением толщины покрытия пренебрежение вкладом основы в аналитический сигнал азота становится менее обоснованным. Кроме того, покрытия малой толщины (менее 1 мкм) получаются неоднородными по поверхности, что связано со следующими при чинами;возрастает влияние неоднородно переходной зоны между покрытием и основой;

в образце для калибровки уменьша-- ется поверхностная концентрация азота, что делает не всегда возможным пренебрежение азотом из основы и поверхностно сорбированным аэотом;

возрастает влияние шероховатости исходной поверхности на относительное

20

где А длина волны, А - апертурный угол оптической системы.

В установках с лазерным пробоотбо- ром Д 0,63 мкм, А 0,5. Тогда Z t9,8 мкм.

Таким образом, толп1ина покрытия не должна превьшгать 10 мкм.

Пример. Покрытие TiN наносилось на предварительно галифованную до 8 класса чистоты стальную пластину из ст.20. Напыление производилось на установке Булат-ЗТ при следующих параметрах :I

Давление азота -3-10 мм рт.ст.

Ток . 90 А

Напряжение на

подложке . 200 В

Расстояние от.

катода до

образца 250 мм

Время напыления 60 мин

Толщина покрытия

составила 6,5 мкм Пластина с покрытием помещалась в предметную камеру установки для лазерной Macc-cneKTpoMeTpHHt

В качестве масс-спектрометра использовали времяпролетный прибор МСХ-5, источником лазерного излучения служил лазерный микроскоп ЛМА-1, позволяющий одновременно контролировать размеры кратеров.

Предварительно проверялась одно- родность распределения азота по покрытию. Для этого случайным образом на покрытии выбирался участок, на который воздействовали лазерными импульсами со стабильными параметрами

51417607

(напряжение накачки - 850 В, выход-лазерных импульсов свободной генераная энергия 0,5 Дж, длительность им-ции локальных участков твердого обпульса I мс. Диаметр пятна фокуси- рдэца, регистрацию аиалитического сигровки 40 мкм,, чем обеспечивалась плот-нала азота, въщелившегося из образоность мощности 6-10 Вт/см. . вавшегося кратера, расчет его содер-«

На поверхности при этом обраэовы-жания в кратере и построение калибровались кратеры диаметром 70 мкм, .вочной зависимости, отличаю- Среднеквадратичное отклонение реэуль-щ и и с я тем, что, с целью упроще- татов измерения составило 2%, что и6 |Qния и повышения точности, в каче- превышает ошибку измерения объемастве образца иЕпольэуют стальную кратера. пластину с нитрццотитановым покрыти.ем толщиной -IО мкм, варьируют диат

Формуле изобретенияметр лазерного пятна, а количество

Способ калибровки газоаналитичес- -|gвыделившегося азота рассчитывают по

ких систем по азоту, включающий пере-его содержанию в разрушенном участке

вод в газовую фазу под воздействиемпокрытия.

| Вассерман A.M., Кунин Л.Л., Суровой Ю.Н | |||

| Определение газов в, ме™ таллах, изд | |||

| Наука | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Ивановский Г.Ф., Варнаков С.В | |||

| Заводская лаборатория, т.35, с.959, | |||

Авторы

Даты

1992-05-30—Публикация

1986-05-22—Подача