Изобретение относится к области нанесения покрытий на детали машин с помощью электродугового разряда в атмосфере химически активных газов и может быть использовано в машиностроении, космостроении и автомобилестроении.

Известно нанесение покрытия на основе карбида титана (ТiC) методом химического осаждения из газовой фазы (CVD) на вкладыш подшипника, а на шарики подшипника - покрытия из нитрида титана (TiN) - методом физического осаждения из газовой фазы (PVD) (Симпозиум Государственного комитета СССР по науке и технике. Дом научно-технической пропаганды, Москва и фирмы Лейбольд-Гореус (ФРГ), под ред. доктора Детлева Репеннинг, стр.9, 1986 г.).

Однако, как показали производственные испытания, нанесение на пару трения "полый цилиндр" покрытия из карбида титана, а на стержень - покрытия из нитрида титана характеризуется высоким коэффициентом трения и низкой износостойкостью по сравнению с ожидаемой.

Причина низкой работоспособности указанной пары заключается в том, что на изделие "полый цилиндр" наносят покрытие из карбида титана методом осаждения из газовой фазы. Покрытие из карбида титана наносят на стальную подложку при температуре 1000oС, в этом случае происходит диффузия железа и хрома из подложки в покрытие. Кроме того, покрытие из карбида титана имеет крупнозернистую структуру и высокую шероховатость поверхности.

Покрытие из TiN, которое наносят на стальную подложку при температуре 500oС, имеет мелкозернистую структуру. Ввиду того, что покрытие из карбида титана имеет высокую твердость и шероховатость, а также в покрытии присутствует железо, приработка пары трения не происходит. Высокая шероховатость поверхности и высокая твердость приводят к увеличению коэффициента трения и изнашиванию детали с износоустойчивым покрытием, имеющим меньшую микротвердость. Известная пара трения характеризуется низкими трибологическими характеристиками и эксплутационными свойствами.

Наиболее близким к заявляемому техническому решению по технической цели и достигаемому результату является применение покрытия из нитрида титана в системе палец-диск. Исследования, проведенные на образцах, показывают достаточно высокую работоспособность как в вакууме, так и в воздухе (журнал "Порошковая металлургия", 30, 1987г., стр.5).

Однако, как показали производственные испытания, нанесение покрытия из нитрида титана на пару трения "полый цилиндр" - стержень не обеспечивает заданной работоспособности, что обусловлено следующими причинами.

Нанесение покрытия из нитрида титана на внутреннюю поверхность полого цилиндра не обеспечивает заданной толщины покрытия. Кроме того, внутренний слой покрытия имеет недостаточную адгезию с подложкой.

Поэтому при движении стержня по внутренней поверхности втулки из-за слабой адгезии покрытие легко снимается и происходит трение между отслоившимся от внутренней поверхности порошка из нитрида титана и покрытия, нанесенного на наружную поверхность стержня.

В этом случае коэффициент трения (μ) увеличивается, а срок службы данной пары уменьшается.

Задачей заявляемого технического решения является повышение надежности работы деталей с сопрягаемыми поверхностями.

Поставленная задача достигается путем подбора оптимального сочетания покрытия наружных поверхностей и внутренних поверхностей сопрягаемых деталей. Для этого содержит в качестве нитрида титана TixAl1-хN, где х = 0,1 - 0,2, при этом покрытие наружной поверхности содержит в качестве нитрида титана ТitAl1-tN, где t = 0,8 - 0,9, а также дополнительно содержит ZryAl1-yN, где у = 0,2 - 0,3. Кроме того, состав покрытия для наружных поверхностей деталей с сопрягаемыми поверхностями содержит вводимые компоненты в следующем соотношении по массовым процентам: TitAl1-tN - 70-80%; ZryAl1-yN - 20-30%.

Поскольку нанесение покрытия из нитрида титана электродуговым способом на внутреннюю поверхность цилиндра практически невозможно, то с целью улучшения адгезии покрытие наносят путем одновременного испарения титана и алюминия в среде азота. При этом экспериментально был подобран состав покрытия TixAl1-xN, где х = 0,1 - 0,2. Полученное покрытие обладает высокой проникающей способностью и обеспечивает высокую прочность сцепления между покрытием и подложкой.

Введение небольшого количества алюминия в плазму титана в среде азота, наносимого на наружную поверхность сопрягаемых деталей, приводит к образованию ТitAl1-tN, где t = 0,8 - 0,9, со свойствами, близкими к свойствам нитрида титана. Однако из-за значительной разницы между коэффициентами линейного расширения пор покрытия и подложки возможно отслоение покрытия. Это в конечном итоге приводит к повышению коэффициента трения и снижению эксплуатационных свойств. Поэтому в покрытие, состоящее из нитрида титана, кроме ТitAl1-tN вводят еще и ZryAl1-yN, где у = 0,2 - 0,3.

Введение добавки ZryАl1-yN путем одновременного испарения циркония и алюминия приводит к получению особо мелкозернистой структуры с величиной зерна, равной 50 Нм или 5х10-2 мкм. За счет введения ZryAl1-yN увеличивается прочность сцепления между покрытием и подложкой. Кроме того, определено оптимальное соотношение между дополнительно вводимыми TitAl1-tN и ZryAl1-yN, равное 70-80% (по массе) ТitAl1-tN и 30-20% (по массе) ZryAl1-yN.

Обоснование заявляемого физико-химического состава покрытия для внутренних поверхностей сопрягаемых деталей.

Для обоснования заявляемого физико-химического состава покрытия на образцы размером 20х20х10 мм, изготовленные, например, из нержавеющей стали марки 12Х1810Т, наносили 7 различных составов покрытий толщиной от 3 до 5 мкм. Затем определялась величина прочности сцепления покрытия с нержавеющей подложкой методом склерометрии. Критерием качественного нанесения покрытия является величина критической нормальной силы не менее 45 Н, то есть это величина адгезии покрытия из TixAl1-xN, нанесенного методом физического осаждения ив газовой фазы.

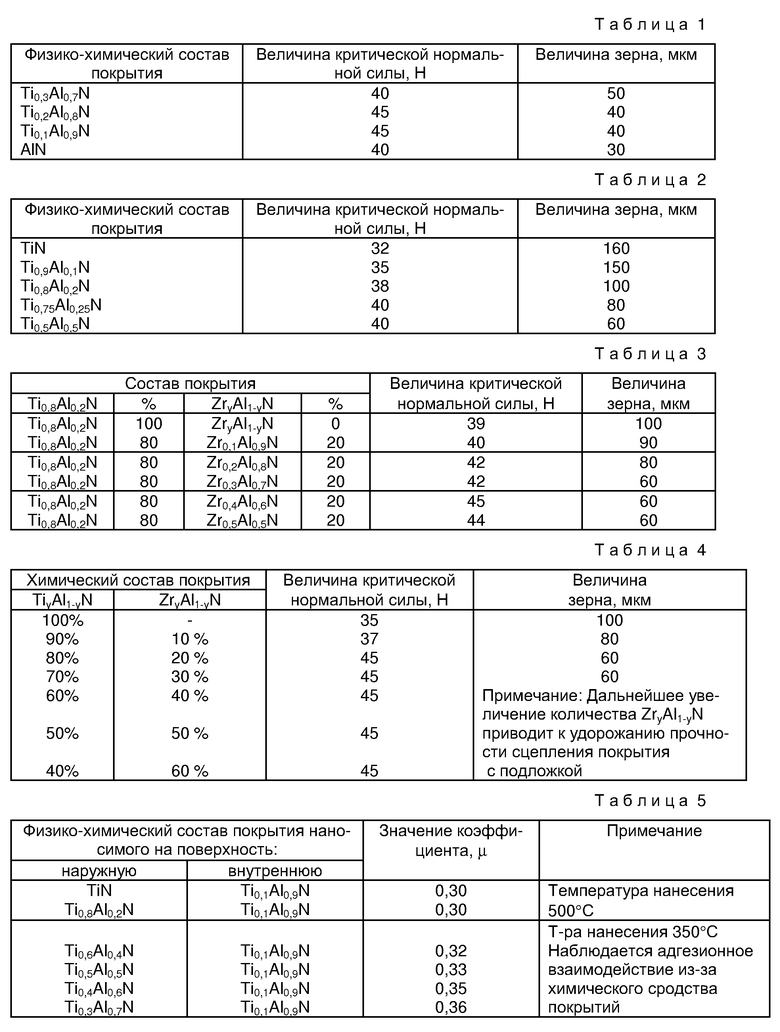

Результаты испытаний представлены в таблице 1.

Как видно из данных таблицы 1, только покрытие физико-химического состава TiхAl1-хN, где х = 0,1 - 0,2, обеспечивает достаточную адгезию, а при выходе за указанные пределы величина критической нормальной силы уменьшается, т.е. уменьшается прочность сцепления покрытия или адгезия.

Обоснование заявляемого физико-химического состава покрытия для наружных поверхностей деталей с сопрягаемыми поверхностями.

Согласно заявляемому техническому решению в состав покрытия, состоящего из нитрида титана, дополнительно введены TitAl1-tN, где t = 0,8 - 0,9, и ZryAl1-yN, где у = 0,2 - 0,3.

Вначале определялось необходимое в данном составе содержание ТitAl1-tN. Для обоснования заявляемого физико-химического состава покрытия на образцы размером 20х20х10 мм, изготовленные, например, из нержавеющей стали марки 12Х18Н10Т, наносили 7 различных составов покрытий толщиной от 3 до 5 мкм. Затем определялась величина прочности сцепления покрытия с нержавеющей подложкой методом склерометрии. Критерием качественного нанесения покрытия является величина критической нормальной силы не менее 35 Н, то есть это величина адгезии покрытия из ТitAl1-tN, нанесенного методом физического осаждения из газовой фазы.

Результаты испытаний представлены в таблице 2.

Как видно из таблицы 2, покрытие, состоящее из ТitАl1-tN, где t = 0,8 - 0,9, обеспечивает достаточную адгезию для нанесения на наружную поверхность, но не обеспечивает заданную величину зерна, равную 100-150 мкм. Поэтому для получения мелкозернистой структуры с величиной зерна, равной 50 Нм, в покрытие дополнительно введен ZryAl1-yN, где у = 0,2 - 0,3, что позволяет увеличить прочность сцепления покрытия с поверхностью детали.

Обоснование граничных значений компонента ZryАl1-yN, где у = 0,2 - 0,3.

Для обоснования заявляемого физико-химического состава покрытия на образцы размером 20х20х10 мм, изготовленные, например, из нержавеющей стали марки 12Х18Н10Т, наносили 7 различных составов покрытий толщиной от 3 до 5 мкм при t = 0,8 в ТitAl1-tN. Затем определялась величина прочности сцепления покрытия с нержавеющей подложкой методом склерометрии. Критерием качественного нанесения покрытия является величина критической нормальной силы не менее 42 H, то есть это величина адгезии покрытия из TitAl1-tN, нанесенного методом физического осаждения из газовой фазы.

Результаты испытаний представлены в таблице 3.

Как видно из таблицы, добавленный в покрытие ZryAl1-yN с у = 0,2 - 0,3 обеспечивает необходимую адгезию покрытия к подложке, а при выходе значения "у" за указанные пределы адгезия покрытия снижается.

Обоснование процентного соотношения ТitAl1-tN и ZryAl1-yN в заявляемом физико-химическом составе покрытия.

Для обоснования заявляемого физико-химического состава покрытия на образцы размером 20х20х10 мм, изготовленные, например, из нержавеющей стали марки 12Х18Н10Т, наносили 7 различных составов покрытий из Тi0,8Аl0,2N и Zr0,3A10,7N толщиной 3-5 мкм. Затем определялась величина прочности сцепления покрытия с нержавеющей подложкой методом склерометрии. Критерием качественного нанесения покрытия является величина критической нормальной силы не менее 42 Н, то есть это величина адгезии покрытия из TitAl1-tN, осажденного методом физического осаждения из газовой фазы (PVD).

Результаты испытаний приведены в таблице 4.

Как видно из результатов, представленых в таблице 4, только состав покрытия, состоящий из 70-80 % TitAl1-tN и 20-30 % ZryAl1-yN, обеспечивает необходимую адгезию покрытия к подложке и при выходе за заявляемые пределы величина прочности сцепления покрытия (адгезия) с подложкой уменьшается.

Обоснование целесообразности нанесения на наружные и внутренние поверхности сопрягаемых деталей заявляемых составов покрытий.

Для обоснования трибологических свойств покрытий заявляемого физико-химического состава были изготовлены 10 штифтов размером диаметра 10 мм и 10 дисков, например, из нержавеющей стали марки 12Х18ШОТ. Размер диска равен: диаметр 50 мм, толщина 10 мм. На поверхности дисков наносили покрытие заявляемого физико-химического состава, а именно Тi0,1Al0,9N, а на штифты наносили 6 покрытий следующего состава: TiN, Ti0,8Al0,2N, Ti0,6Al0,4N, Ti0,5Al0,5N, Ti0,4Al0,6N, Ti0,3Al0,7N. Затем образцы были установлены на машине трения, где производили измерение коэффициента трения. Критерием, удовлетворяющим способность пары трения, является коэффициент трения μ, равный 0,2.

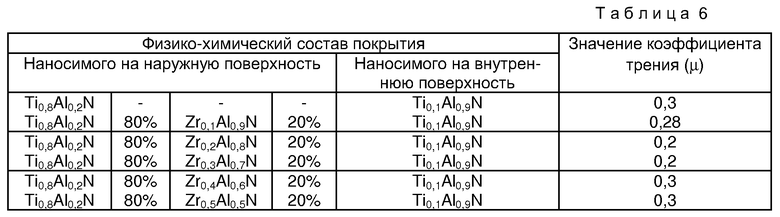

Результаты испытаний представлены в таблице 5.

Таким образом, как видно из таблицы 5, при нанесении покрытия TitAl1-tN, где t = 0,8 - 0,9, на наружные поверхности деталей с сопрягаемыми поверхностями и нанесении покрытия TixAl1-xN, где х = 0,1 - 0,2, на внутреннюю поверхность детали с сопрягаемыми поверхностями коэффициента трения μ имеет значение, равное 0,3. Однако этот коэффициент не удовлетворяет требуемому критерию.

Для снижения коэффициента трения пары трения в покрытие, предназначенное для наружных поверхностей сопрягаемых деталей, дополнительно согласно заявляемому техническому решению вводится ZryАl1-уN, где у = 0,2 - 0,3.

Для испытания трибологических свойств покрытия заявляемого физико-химического состава было изготовлено 10 штифтов диаметром 10 мм, например, из нержавеющей стали марки 12Х18Н10Т.

На штифты наносили покрытие Ti0,8Al0,2N - 80%, ZryAl1-yN - 20%, а на диски наносили покрытие Ti0,1Al0,9N. Затем образцы устанавливали на машине трения и измеряли коэффициент трения (μ). Критерием, удовлетворяющим работоспособность пары трения, является коэффициент трения μ, равный 0,2.

Результаты проведенных измерений представлены в таблице 6.

Как видно из таблицы 6, только заявляемый состав покрытий, наносимых на наружную поверхность и внутреннюю поверхность сопрягаемых деталей, обеспечивает минимальный коэффициент трения, равный 0,2. При выходе за указанные пределы коэффициент трения увеличивается.

Пример конкретного выполнения.

Для определения надежности работы пары трения деталей с сопрягаемыми поверхностями был взят полый цилиндр с внутренним отверстием диаметра 60+0,19мм, изготовленный, например, из нержавеющей стали 12Х18Н10Т и шероховатостью поверхности, равной 0,04 мкм. В качестве стержня применялся шток, изготовленный, например, из нержавеющей стали 12Х18Н10Т, имеющий наружный диаметр, равный 60-0,1 мм.

Для нанесения покрытия заявляемого состава на сопрягаемые поверхности деталей использовалась вакуумная установка "Булат-6".

В камеру вакуумной установки устанавливают стержень и катод для нанесения покрытия состава ТitAl1-tN, где t = 0,8 - 0,9 и ZryAl1-yN, где у = 0,2 - 0,3, а % массовое соотношение равно ТitАl1-tN - 70-80%, ZryAl1-yN - 20-30%, затем вакуумную камеру установки "Булат-6" откачивают до остаточного давления, равного 6•10-3 мм рт. ст. и производят нагрев деталей до температуры 300oС. Затем в процессе ионной бомбардировки и производят напуск азота до давления 5•10-3 мм рт.ст. с одновременным включением катода для получения покрытия заявляемого физико-химического состава.

Таким образом было нанесено покрытие Ti0,1Аl0,9N - 80% и Zr0,2Al0,8N - 20% толщиной 3-5 мкм на стержень. После нанесения покрытия изделие извлекли из камеры установки "Булат-6".

Затем в вакуумную камеру установки "Булат-6" устанавливают полый цилиндр и откачивают до остаточного давления, равного 6•10-3 мм рт.ст. После этого детали нагревают до температуры 300oС в процессе ионной бомбардировки, затем производят напуск азота до парциального давления, равного 6•10-3 мм рт.ст. с одновременным нанесением покрытия TiхAl1-хN на внутреннюю поверхность полого цилиндра, где х = 0,1 - 0,2.

Таким образом на внутреннюю поверхность полого цилиндра было нанесено покрытие Ti0,1Al0,2N толщиной 3-5 мм.

Испытание пары трения производили при температуре 100oС и влажности воздуха 80%.

Для проведения испытания стрежень был установлен во внутрь полой втулки. Затем стержень совершал 4-6 двойных ходов со скоростью, равной 5 мм/мин, и после этого его останавливали на 24 часа. Таким образом было проведено 20 циклов. Критерием надежности пары трения являлось отсутствие задержки движения стержня, при этом шероховатость покрытия равнялась 30-50 нм, а микротвердость покрытия была Hμ=2900 кг/мм2.

Несмотря на то что в покрытиях на обеих сопрягаемых деталях присутствует алюминий, адгезия взаимодействующих материалов не происходит. Сопрягаемые поверхности деталей хорошо притираются. Коэффициент трения ранен 0.1. Все вышеуказанные факторы свидетельствуют о надежности узла трения.

Анализ на существенность отличий.

При анализе на существенность отличий среди известных технических решений было обнаружено получение покрытий заданного физико-химического состава, например Ti0,4А10,6N, Ti0,5Al0,5N, Ti0,15Al0,85N (см. Properties of TiхAlxN cooting tools by the catthodic arc ion playtting method American Vacuum Society).

В указанной статье приведены факты изучения известных составов покрытий с целью повышения срока службы режущего инструмента, изготовленного из нержавеющей стали, состоящей из 18% хрома, 10% никеля, остальное - железо. Состав покрытия для внутренних поверхностей деталей с сопрягаемыми поверхностями TiхAl1-хN, где x = 0,1 - 0,2, и состав покрытия наружных поверхностей деталей с сопрягаемыми поверхностями из TitAl1-tN, где t = 0,8 - 0,9, и ZrуAl1-yN, где у = 0,2 - 0,3, а % массовое соотношение равно TitAl1-tN - 70-80%, ZiyAl1-уN 20-30%, был подобран экспериментально и в известной авторам технической литературе не описан.

Tаким образом, известное техническое решение ни по цели, ни по достигаемому результату не совпадает с заявляемым техническим решением, поэтому соответствует критерию "существенные отличия".

Использование заявляемого технического решения для деталей с сопрягаемыми поверхностями имеет определенные преимущества. Так, увеличивается срок службы пары трения в 2 раза. Кроме того, применение заявляемого технического решения обеспечивает надежность работы пары трения.

Источники информации

1. Симпозиум Государственного комитета СССР по науке и технике, Дом научно-технической пропаганды, Москва и фирмы Лейбольд-Гереус (ФРГ), под ред. доктора Детлева Репеннинг, стр.9, 1986 г.

2. "Порошковая металлургия" 30, 1987г., стр.5).

3. Properties of TiхAl1-хN cooting tools by the catthodic arc ion playtting method American Vacuum Society. J.Vac Sci,Technol. A 10(4) Jul/Aug 1992. American Vacuum Society.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2000 |

|

RU2194086C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191220C2 |

| ПОКРЫТИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2200209C2 |

| ТЕМПЕРАТУРОУСТОЙЧИВОЕ ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2002 |

|

RU2230827C2 |

| КАТОД ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2000 |

|

RU2196847C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, ИМЕЮЩЕГО ВЫСОКУЮ ТЕПЛООТРАЖАТЕЛЬНУЮ СПОСОБНОСТЬ | 2002 |

|

RU2217525C1 |

| СПОСОБ ПЛАТИНИРОВАНИЯ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2096528C1 |

| СПОСОБ УПРОЧНЕНИЯ МНОГОЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2203348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| КАТАЛИЗАТОР КИСЛОРОДНОГО ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1993 |

|

RU2066900C1 |

Изобретение может быть использовано при нанесении покрытия на детали, составляющие пару трения, при помощи электродугового разряда в атмосфере химически активных газов. Покрытие внутренней поверхности детали содержит TiхAl1-хN, где х = 0,1 - 0,2. Покрытие наружной поверхности детали содержит TitAl1-tN, где t = 0,8 - 0,9 и дополнительно содержит ZryAl1-yN, где у = 0,2 - 0,3. Использование указанных покрытий позволяет повысить надежность в работе пары трения. 1 з.п. ф-лы, 6 табл.

| Порошковая металлургия | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ нанесения плазменных покрытий | 1990 |

|

SU1798376A1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2003-11-10—Публикация

2000-08-02—Подача