Изобретение относится к области измельчения различных материалов и может быть использовано в строительной, горнообогатительной, химической и других отраслях промышленности, где в качестве измельчителей используются планетарные центробежные мельницы (ПЦМ) непрерывного действия, содержа- ище помольные барабаны со свободными мелющими тепами.

Цель изобретения - повышение качества управления и снижение энергозатрат измельчения.

Сущность изобретения заключается в следующем.

Для каждого вида материала, измельчаемого в помольных барабанах ПЦМ свободными мелющими телами, определяется такая (оптимальная) энергия мелющих тел и такое (оптимальное) количество взаимодействующего с ними измельчаемого материала, при которых после каждого взаимодействия мелющего тела с измельчаемым материалом достигается наибольший выход измельченного материала требуемой дисперсности. Однако в связи с тем, что после одного взаимодействия мелющего тела с измельчаемым материалом лишь относительно небольшая по массе часть участвовавшего во взаимодействии материала переводится в класс частиц, имеющих требуемую дисперсность, то в процессе поиска оптимальных параметров измельчения находят еще и такое (оптимальное) количество взаимодействий между мелющими телами и измельчаемым материалом в помольных барабанах ПЦМ, при котором достигается наибольший прирост готового продукта требуемой дисперсности.

Поиск оптимальной энергии мелющих тел и оптимального соотношения между количеством мелющих тел и измельчаемого материала в помольньк барабанах ПЦМ производят при постоянстве потребляемой мельницей мощности. Поэтом увеличение (уменьшение) частоты взаимодействия мелющих тел с измельчаемым материалом, зависящей от частоты вращения помольных барабанов относительно водила, сопровождается соответственным уменьшением (увеличением энергии взаимодействия мелющих тел с измельчаемым материалом, зависящей от частоты вращения водила. Последне обусловлено тем, что потребляемая мельницей мощность равна произведе

5

0

5

0

5

0

5

нию энергии взаимодействия мелющих тел на частоту этих взаимодействий. Таким образом, поскольку величина частоты взаимодействий мелющих тел с измельчаемым материалом зависит от величины оптимальной энергии мелющих тел, то оптимальное количество взаимодействий между мелющими телами и и измельчаемым материалом в помольных барабанах ПЦМ находят за счет управления временем пребывания измельчаемого материала в них, т.е. за счет управления пропускной способностью мельницы.

Величиной, по которой судят о нахождении оптимальных параметров измельчения, являются минимальные энергозатраты получения готового продукта заданной дисперсности из питания мельницы, имеющего различные физико- механические характеристики и гранулометрический состав. Поэтому используемое в предлагаемом способе адаптивное управление частотами вращения водила и помольных барабанов относительно водила, количествами мелющих тел и измельчаемого материала в помольных барабанах, а также пропускной способностью мельницы обеспечивает такое отслеживание текущих возмущений входных величин по наблюдениям выходной переменной и величине управляющего воздействия, при котором оценка состояния наблюдаемой системы совпадает с желаемой. Так как известно, что принципиальным преимуществом адаптивного алгоритма управления является возможность идентификации нестационарных объектов не требуется большой априорной информации об объекте управления и Действующих на него возмущениях. При этом текущие оценки параметров, формируемых адаптивным алгоритмом управления, отслеживают фактические изменения статических и динамических свойств объекта и могут быть использованы в контурах адаптации систем автоматического управления.

В связи с тем, что рабочий объем помольных барабанов ПЦМ на один-два порядка меньше рабочего объема обычной барабанной мельницы, имеющей равную с ПЦМ производительность, то ПЦМ имеют весьма малое транспортное запаздывание между изменяющейся входной величиной (изменяющейся характеристикой гранулометрического состава и

свойствами материала исходного питания) и выходной величиной (минимальными энергозатратами получения готового продукта заданной дисперсности), которую в процессе работы ПЦМ необходимо найти и стабилизировать. Следовательно, адаптивное управление процессом измельчения в ПЦМ обеспечивает наиболее точное, по сравнению с другими типами мельниц, содержащих помольные барабаны со свободными мелющими телами, отслеживание изменякяцих- ся свойств и характеристик исходного питания.

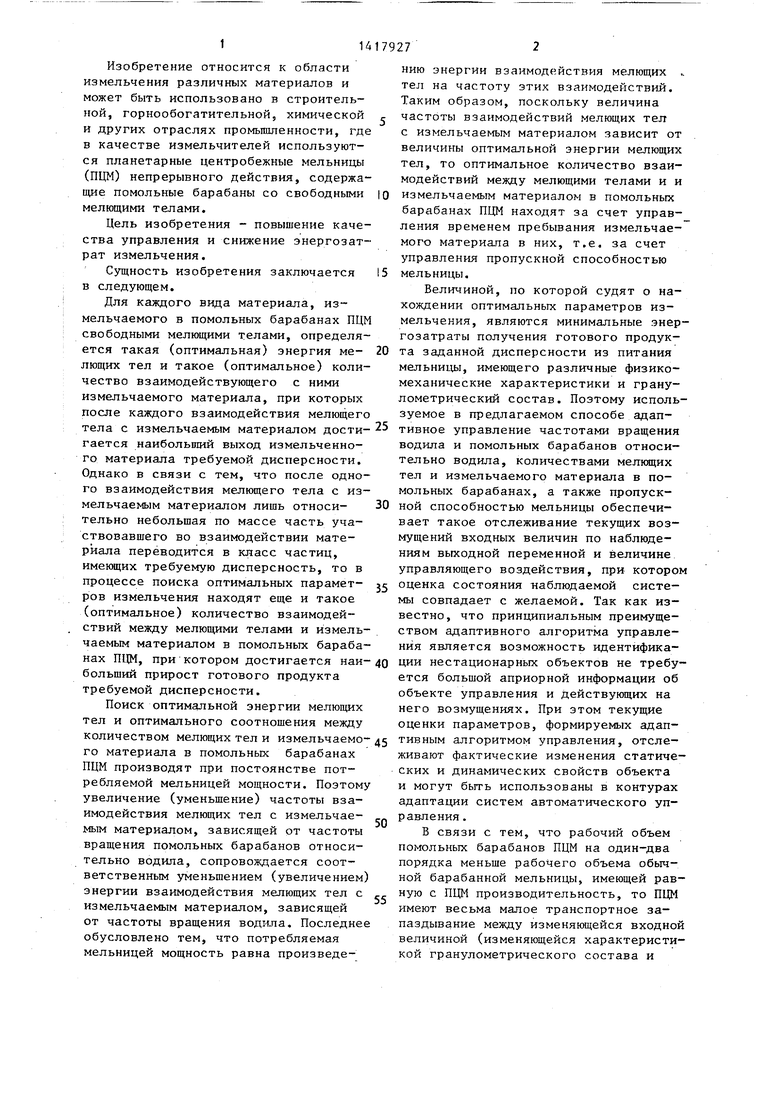

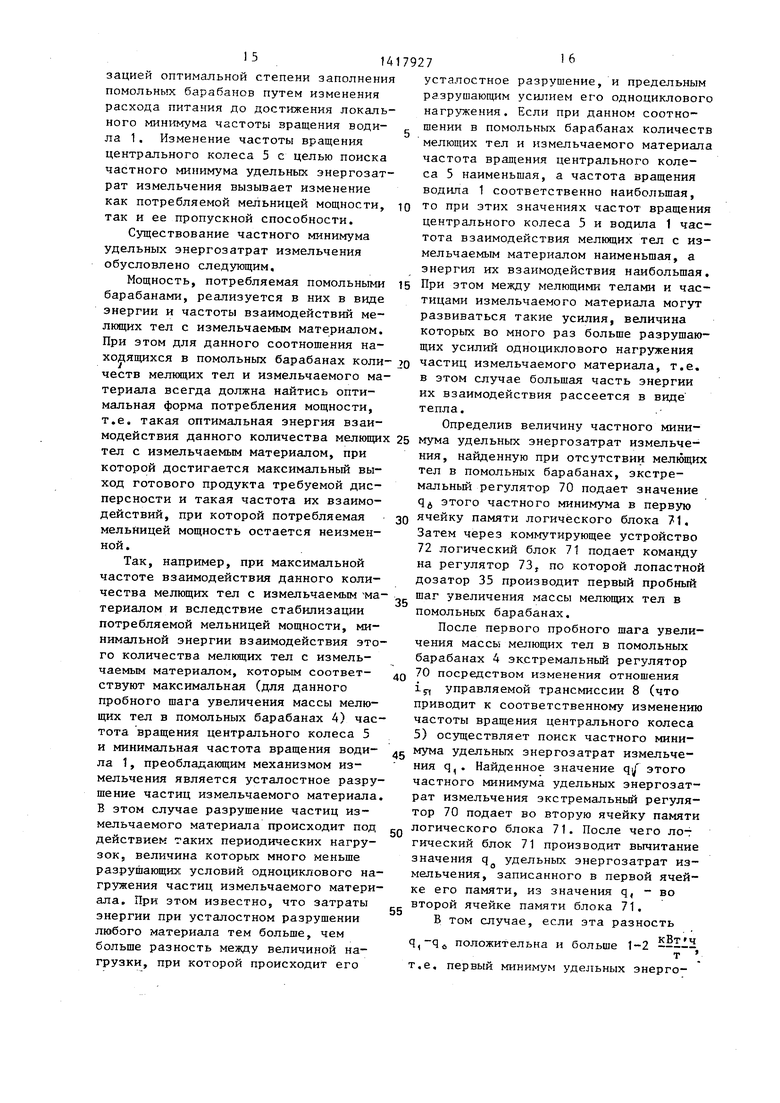

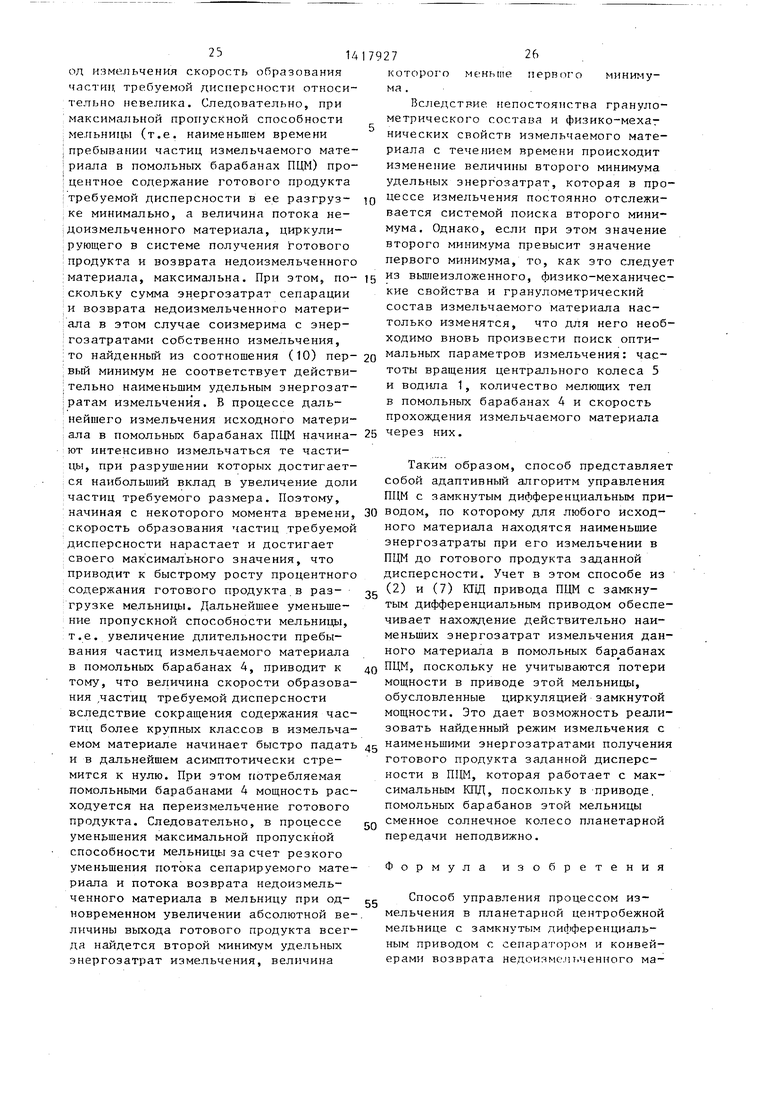

На фиг.1 показан пример устройства, реализующего способ, с положительным передаточным отношением простой зубчатой передачи, образованной из планетарной передачи остановкой водила} на фиг.2 - пример устройства, реализующего способ, с отрицательным передаточным отношением простой зубчатой передачи, образованной из планетарной передачи остановкой водилаi на фиг.З - блок-схема автоматического управления этим устройством.

Устройство содержит ПЦМ с замкнутым дифференциальным приводом, систему питания мельницы, систему получения готового продукта и возврата не- доизмельченного материала в мельницу.

ПЦМ с замкнутым дифференциальным приводом состоит из водила 1, установленного на подшипниках 2 в корпусе 3, помольных барабанов 4, установленных на подшипниках (не показаны) на водиле 1, замкнутого дифференциального привода помольных барабанов.

0

5

0

5

0

5

шестерен 9 и 10, связывающих один вал управляемой трансмиссии 8 с центральным колесом 5, и промежуточных шестерен 11 и 12, связывающих второй вал управляемой трансм :ссии 8 с установленной на водиле 1 шестерней 13.

Привод водила состоит из двигателя 14 и управляемой трансмиссии 15, вход которой связан с двигателем 14, а выход через шестерни 16 и 17 - с установленной на водиле 1 шестерней 13.

Система питания помольных барабанов состоит из установленной в полой цапфе водила 1 загрузочной воронки 18 и патрубков 19, установленных на полой цапфе водила 1 и связьшающих внутреннюю полость этой цапфы с загрузочными горловинами помольных барабанов 4.

Система разгрузки помольных барабанов 4 состоит из расположеннь1х в их нижних частях выпускных отверстий 20, диаметр которых в два-три раза меньше диаметра мелющих тел, регулятора про-. пускной способности мельницы и приемного конуса 21.

Регулятор пропускной способности мельницы состоит из колец 22, установленных на наружной поверхности помольных барабанов 4 и жестко связанных с штоками 23, концы которых через подшипники (не показаны) связаны с тягой 24, полого винта 25, через подшипник связанного с тягой 24 и установленного с возможностью перемещения по шлицам неподвижной оси 26, гайки 27, установленной на под

| название | год | авторы | номер документа |

|---|---|---|---|

| Планетарная центробежная мельница | 1985 |

|

SU1349782A1 |

| Центробежная мельница | 1981 |

|

SU1037952A1 |

| Устройство для автоматическогоупРАВлЕНия пРОцЕССОМ пОМОлА B шАРОВОйМЕльНицЕ C ВВОдОМ пОВЕРХНОСТНО- АКТиВНОгО ВЕщЕСТВА | 1979 |

|

SU845847A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

| Центробежная мельница | 1980 |

|

SU878333A1 |

| Способ управления процессом измельчения в шаровой вентилируемой мельнице | 1986 |

|

SU1440538A2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПЛАНЕТАРНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2391140C1 |

| Планетарная центробежная мельница | 1978 |

|

SU715137A1 |

| Планетарная мельница | 1980 |

|

SU908386A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2020 |

|

RU2770689C1 |

Изобретение касается измельчения различных материалов, может быть использовано в строительной, горно- обогатительной, химической и других отраслях промышленности, где в качестве измельчителей используются планетарные центробежные мельницы непрерывного действия, содержащие помольные барабаны со свободными мелющими телами, позволяет повысить качество управления и снизить энергозатраты измельчения. Для достижения этой цели измеряют производительность мельницы по готовому продукту, мощность, потребляемую приводами мельницы, сепаратора и конвейеров возврата недо- измельченного материала в мельницу, частоты вращения водила и центрального колеса планетарной передачи и расход питания мельницы. Вычисляют КПД замкнутого дифференциального привода помольных барабанов в зависимости от вычисляемого отношения частоты вращения центрального колеса планетарной передачи по частоте вращения водила, величины удельных энергозатрат измельчения в зависимости от измеряемых параметров и КПД замкнутого дифференциального привода. Изменяют пропускную способность мельницы с учетом минимизации удельных энергозатрат измельчения при одновременной стабилизации мелющих тел, а изменение массы мелющих тел осуществляют пробными шагами. 3 ил. (Л со 1C

привода водила, систем питания и раз- 40 шипнике (не показан) на оси 26 и негрузки помольных барабанов 4.

Замкнутый дифференциальный привод помольных барабанов состоит из планетарной и регулируемой передач.

Планетарная передача замкнутого дифференциального привода помольных барабанов состоит из центрального колеса 5 сателлитов 6, установленных на помольных барабанах 4 и находящихся в зацеплении с центральным коле- gQ сом 5, и водила 1. При зтом центральное колесо 5 может быть установлено либо в корпусе 3 на подшипниках 7, либо на валу, который в свою очередь установлен.на подшипниках 7 на водиле 1 (фиг.2).

Регулируемая переда;ча привода помольных барабанов состоит из управляемой трансмиссии 8, промежуточных

сущей венец 28 червячного колеса, червяка 29, находящегося в зацеплении с венцом 28.

Система питания мельницы состоит 45 из бункера 30 исходного материала, конвейера-питателя 31 с управляемым двигателем 32, автоматических конвейерных весов 33, бункера 34 мелющих тел с лопастным дозатором 35 мелющих тел.

Система получения готового продукта и возврата недоизмельченного материала состоит из сепаратора (или группы сепараторов) 36 с управляемым двигателем 37, автоматических конвейерных весов 38 и 39, элеватора 40 с управляемым двигателем 41 и конвейера 42 с управляемым двигателем 43.

сущей венец 28 червячного колеса, червяка 29, находящегося в зацеплении с венцом 28.

Система питания мельницы состоит из бункера 30 исходного материала, конвейера-питателя 31 с управляемым двигателем 32, автоматических конвейерных весов 33, бункера 34 мелющих тел с лопастным дозатором 35 мелющих тел.

Система получения готового продукта и возврата недоизмельченного материала состоит из сепаратора (или группы сепараторов) 36 с управляемым двигателем 37, автоматических конвейерных весов 38 и 39, элеватора 40 с управляемым двигателем 41 и конвейера 42 с управляемым двигателем 43.

51/

Блок-схема автоматической системы управления состоит из системы стабилизации потребляемой мельницей мощности, системы поиска и стабилизации оптимальной степени заполнения помольных барабанов, системы сепарации и возврата недоизмельченного материала в мельницу, системы поиска первого минимума удельных энергозатрат измельчения, системы стабилизации количества мелющих тел в помольных барабанах и системы поиска второго минимума удельных энергозатрат измельчения.

Система стабилизации потребляемой мельницей мощности состоит из датчика 44 мощности, фильтра 45, элемента 46 сравнения и регулятора 47 управляемой трансмиссии 15.

Система поиска и стабилизации оптимальной степени заполнения помольных барабанов состоит из датчика 48 частоты вращения водила 1, фильтра 49, экстремального регулятора 50, датчика 51 расхода автоматических конвейерных весов 33, элемента 52 сравнения, регулятора 53 управляемого двигателя 32 конвейера-питателя 31.

Система сепарации и возврата недоизмельченного материала в мельницу состоит из регулятора 54 управляемого двигателя 37 сепаратора (или группы сепараторов) 36, датчика 55 расхода автоматических конвейерных весов 39, регулятора 56 управляемого двигателя 41 элеватора 40, регулятора 57 управляемого двигателя 43 конвейера 42.

Система поиска первого минимума удельных энергозатрат измельчения состоит из датчика 58 частоты вращения центрального колеса 5 планетарной передачи фильтра 59, блока 60 деления, блока 61 вычисления КПД мельницы (фиг.З), блока 62 умножения, сумматора 63, датчика 64 мощности управляемого двигателя 37, датчика 65 мощности управляемого двигателя 41, датчика 66 мощности управляемого двигателя 43, блока 67 деления, фильтра 68, датчика 69 расхода автоматических конвейерных весов 38, экстремального регулятора 70, логического блока 71 с памятью, коммутирующего устройства 72, регулятора 73 лопастного дозатора мелющих тел 35, коммутирующего устройства 74 и регулятора 75 управляемой трансмиссии 8.

276

Система стабилизации количества мелющих тел в помольных барабанах состоит из датчика 48 частоты вращения

водила 1, фильтра 49, элемента 76 . сравнения, задатчика 77 с памятью, коммутирующего устройства 72 и регулятора 73 лопастного дозатора 35 мелющих тел.

Система поиска второго минимума удельных энергозатрат состоит из экстремального регулятора 70, логического устройства 71 с памятью, коммутирующего устройства 74, регулятора

78 управляемого двигателя 79 регулятора пропускной способности мельницы. Способ осуществляют следующим образом.

Включают ПЦМ С замкнутым дифференциальным приводом, двигатель 14 которой через управляемую трансмиссию 15, шестерни 16, 17 и 13 сообщает води- лу 1 требуемую частоту вращения п,. Водило 1, вращаясь в корпусе 3 на

подшипниках 2, обеспечивает переносное движение помольных барабанов 4. Сателлиты 6, вращаясь вместе с води- лом 1, вследствие разности между частотой П| вращения водила 1 и частотой

rij вращения центрального колеса 5 обкатываются внутри или вокруг (фиг.2) центрального колеса 5, обеспечивая тем самым вращение помольных бараба- 4 относительно водила с частотой

нов

(

п. При этом управляемая трансмиссия

8 за счет изменения отношения i

54

5

0

5

0

- обеспечивает требуемую разность

Я1

частот водила 1 и центрального колеса 5, при которой достигается необходимая частота вращения п помольных барабанов 4.

Известно, что при положительном передаточном отношении простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1, отношение ij, должно быть меньше единицы, а при отрицательном передаточном отношении простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1, отношение i,, должно быть больше единицы. Это обусловлено тем, что передаточное отношение ПЦМ k, определяемое как отношение частоты вращения п помольных барабанов 4 относительно водила 1 к частоте враще114

ния n, самого водила 1, должно быть отрицательным при всех значениях отношения i,, .

Известно, что коэффициент участия Kj в передаче мощности Ny центральным колесом 5 на помольные барабаны А следующим образом зависит от отношения i

I

66

1- п

1 - К (1 - 5, )г

I

56

, . к,(

де 56 простой зубчатой передачи, образованной из планетарной передачи привода по- г. мольных барабанов остановкой

водила 1J

/51 - КПД регулируемой передачи 8 дривода помольных барабанов, вход (выход) которой связан с водилом t, а выход (вход) - с центральным колесом 5 планетарной передачи.

Пределы изменения отношения ij в зависимости от знака передаточного отношения igy простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1, определены следующим образом.

Поскольку максимальные по абсолютной величине значения отношения i, должны удовлетворять неравенству k.

-5«

k,p6

,П4. I , .

где k -- (i

(3)

54

текущее

значение передаточного отношения ПЦМ;

1 А + 2 fF

-1 - ----J- - критическое

или минимально возможное значение передаточного отношения ПЦМ

f Zj

- - передаточное отношение

простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1 ;

Zf - число зубьев централь- иот о колеса 5 планетар(1)

к- Nf bL

5 -N; - i,, - 1

где - мощность, потребляемая помольными барабанами 4, Установлено, что КПД замкнутого дифференциального привода помольных барабанов fa зависит от коэффициента участия Kg1- при Oil

56

51

1 (фиг.1)-,

при 1, 6 о (фиг. 1); и при ij, 1 (фиг. 2),

(2)

25

A f

ной передачи привода помольных барабанов;

20 Zj - число зубьев сателлита 6 планетарной передачи, закрепленного на помольном барабане 4; максимально допустимая толщина слоя самофутеровки на внутренней поверхности помольного барабана, равная диаметру мелющего тела d и выраженная в долях от внутреннего радиуса помольного барабана 4 R - расстояние между осью вращения водила 1 и

35осью вращения помольного барабана 4 относительно водила 1, г - внутренний радиус помольного барабана 4,

40 то из (3) следует, что в зависимости от знака передаточного отношения ig максимальные по абсолютной величине

30

значения отношения i, должны быть ограничены неравенствами

45

А + 2. ГШ . + --2-)l|-)i

5, npHigy 0 (4)

1

1 - jr-(1

. J-6S

(фиг.2).

А + 2, R, , . ., + 2-Н-)ь igi РИ

Далее, поскольку при приближении 55 отношения справа и слева к единице, как это следует из (1) и (2), КЦЦ замкнутого дифференциального привода помольных барабанов стремится к нулю, определяют минимальные по абсолютной

К, У

ходящиеся в окрестности единицы. та участия Kj, получают

при Oeij, 1 (ФИГ.О J,V I - Z51

(5)

J

...

.1 - г-

при ij, ё О (фиг.1);

51

Ч frr при i,, 1 (фиг.2).

- j .

Учитьшая, что минимально допускае- ниям iy, 1 и К О соответствуют мое значение КПД привода помольных значения передаточного отношения

0 получают предельное значение g коэффициента участия К, при находящихся в окрестности единицы значениях отношения ig-i

барабанов Т -2 X также учитывая из (1) (4), что значениям Oiij,i1 и О соответствуют значения передаточного отношения ig5 О значе.зависящее от Т .

Установлено 7 что величина минимально допустимого значения КПД замкнутого дифференциального привода по- мольньк барабанов 0,4, поскольку при значениях fa ь, поиск минимума удельных энергозатрат измельчения на фоне больших потерь мощности в приводе помольных барабанов невозможен. Кроме того, при близких

К,- г

к единице значениях отношения i t,,

( Следовательно, поскольку коэффициент

частота вращения п. помольных бараба- о,- „: ::1„

, . эучастия Ке ограничен величиной КПД ,

нов относительно водила 1, как это г«

следует из (3), резко падает, а частота вращения водила 1 из-за стабилизации потребляемой мельницей мощности соответственно возрастает. Последнее 40 приводит к увеличенным потерям мощ-

участия

2 5 0,4, то из (8), с учетом (6), определяют минимальные по абсолютной величине значения отношения в окрестности единицы в зависимости от знака передаточного отношения 1 .

ности, обусловленным аэродинамическим сопротивлением воздуха, что в еще большей степени снижает величину полезной мощности, реализуемой в помольных барабанах 4. При этом КПД

. - г1-(1

65

А + 2jRl . + -о-Иг)Ч, .,1-0.4-2) )i45 2 Ir - - Затем при макси 1альной пропускной способности мельницы, когда кольца 22, расположенные на наружной поверхности помольных барабанов 4, полностью открывают выпускные отверстия 20, включают систему питания мельницы, которая работает следующим образом.

при ij, ё О (фиг.1);

51

при i,, 1 (фиг.2).

ПЦМ с замкнутым дифференциальным при- водом определяют из

, (7) где 2 н КПД управляемой трансмиссии 15, вход которой связан с двигателем 14, а выход - с водилом 1. Вьфазив из (1) отношение i, через коэффициент участия К получают

К

S1

К,- г

(8)

„: ::1„

участия Ке ограничен величиной КПД ,

г«

участия

2 5 0,4, то из (8), с учетом (6), определяют минимальные по абсолютной величине значения отношения в окрестности единицы в зависимости от знака передаточного отношения 1 .

45

K - 1

Таким образом, в соответствии с (4), (6) и (8) изменение отношения i51 в зависимости от знака передаточ- його отношения ig5 производят в пределахI

при

К

при

- 1

О (Фиг.Оз

(9) О (фиг.2).

Включают управляемый делитель 32 конвейера-питателя 31 и двигатель автоматических конвейерных весов 33. 55 Поступающее при этом из бункера 30 исходное питание взвешивают на автоматических конвейерных весах 33, после чего из загрузочной воронки 18 ис ходный материал попадает в патрубки

П1А

19 и из них в помольные барабаны 4. Величину первоначальной производительности конвейера-питателя 31 задают экстремальным регулятором 50, управляющий сигнал с которого подают на элемент 52 сравнения, где его с сравнивают с сигналом датчика 51 расхода автоматических конвейерных весов 33. С выхода элемента сравнения разность сигналов экстремального регулятора 50 и датчика 51 расхода подают на вход регулятора 53, который в соответствии с величиной и знаком этой разности управляет частотой вращения двигателя 32, обеспечивая тем самым заданную экстремальным регулятором 50 производительность конвейера-питателя 31.

Попавший в пустые помольные барабаны 4 исходный материал становится их загрузкой, которая в соответствии со степенью заполнения помольных барабанов нагружает двигатель 14.

При этом система стабилизации потребляемой мельницей мощности и система поиска оптимальной степени заполнения помольных барабанов следующим образом вьшодят двигатель 14 на полную мощность при оптимальной степени заполнения помольных барабанов 4 и произвольной частоте вращения центрального колеса 5.

Датчик 44 измеряет потребляемую двигателем 14 мощность и подает соответствующий сигнал на вход фильтра 45. Вьщеленную фильтром 45 постоянную составляющую сигнала мощности подают на элемент 46 сравнения, где его сравнивают с заданным значением мощности двигателя 14. С выхода элемента 46 сравнения разность этих сигналов подают на вход регулятора 47, который посредством управляемой трансмиссии 15 изменяет частоту вращения водила 1. Так, например, если потребляемая мельницей мощность меньше заданной на элементе 46 сравнения номинальной мощности двигателя 14, то частоту вращения водила 1 увеличивают, если потребляемая мельницей мощность превышает номинальную мощность двигателя 14, то частоту вращения водила 1 соответственно снижают.

.Одновременно с этим датчик 48 измеряет частоту вращения водила 1 и подает соответствующий сигнал на вход фильтра 49. Выделенную фильтром 49 постоянную составляюп(ую сигнала час-

7 12тоты вращения водила 1 подают на вход экстремального регулятора 50, который, увеличивая или уменьшая величину задания на элементе 52 сравнения, таким образом изменяет производительность конвейера-питателя 31, чтобы обеспечить нахождение локального минимума частоты врап1ения водила 1.

Существование этого минимума обусловлено тем, что при оптимальной степени заполнения помольных барабанов 4, равной 0,5-0,6, потребляемая ими мощность при данных частотах вращения

водила 1 и центрального колеса 5 максимальна. Поэтому при стабилизации потребляемой мельницей мощности изменением частоты вращения водила 1 и постоянной в данный момент времени

частоте вращения центрального колеса 5 нахождение оптимальной степени заполнения помольных барабанов 4 сопровождается максимальным моментом на водиле 1, т.е. локальным минимумом

частоты вращения водила 1. Таким образом, если изменением частоты врв- щения водила 1 стабилизируют потребляемую мельницей мощность, то изменением расхода питания мельницы по

локальному минимуму частоты вращения водила 1 находят и стабилизируют степень заполнения помольных барабанов 4.

Достигнув выпускных отверстий 20,

материал под действием центробежных сил инерции выбрасывается из помольных барабанов 4 в корпус 3, откуда под действием силы тяжести попадает в приемный конус 21, а затем - на

вход сепаратора (или группы сепараторов) 36 системы получения готового продукта и возврата недоизмельченного материала, которая работает следукнцим образом.

С выхода датчика 51 на вход регулятора 54 подают измеренное значение величины расхода питания. После этого регулятора 54 таким образом изменяет частоту вращения управляемого

двигателя 37, чтобы количество протекающего через сепаратор (или группу) сепараторов) 36 воздуха было достаточным для выделения из потока выдаваемого из мельницы материала, готового продукта требуемой дисперсности. После сепарации готовый продукт вьща- ется на автоматические конвейерные весы 38, а недоизмельченный материал - ни автоматические конвейерные

, 14

весы 39. Датчик 55 автоматических конвейерных весов 39 измеряет, величину потока недоизмельченного материала и выдает пропорциональный величине этого потока сигнал на входы регуляторов 56 и 57, которые, изменяя частоты вращения управляемых двигателей 41 и 43, запускают элеватор 40 и кон

вейер 42 на производительность, соот-ю из входов сумматора 63. На другие

ветствующую производительности измеренной автоматическими конвейерными весами 39.

С конвейера 42 недоизмельченный материал подают на автоматические конвейерные весы 33, где он взвешивется вместе с исходным питанием и с заданной экстремальным регулятором скоростью вновь подается в загрузочную воронку 18.

Система поиска первого минимума удельных энергозатрат измельчения п

соотношению ь ., , ., , ,,

q iMN -l-Hs-i-Nji (1

где q - удельные энергозатраты измельчения j Q - производительность мельницы

по готовому продуктуJ м ц КПД планетарной центробежной мельницы. (8) и (2) мощность, потребляемая двигтелем 14 привода водила, мощность, потребляемая привдом сепаратора;

суммарная мощность, потребл емая приводами конвейеров возврата недоизмельченного материала в мельницу, следующим образом вычисляет величин удельных энергозатрат измельчения, а также находит их частный и первый минимумы.

Измеренную датчиком 58 частоту п вращения центрального колеса 5 подают на вход фильтра 59, который выделяет постоянную составляющую сигнал частоты п вращения центрального колеса 5 и подает ее на первый вход блока 60 деления. При этом на второ

N. N. N..

вход блока 60 деления с выхода филь ра 49 подают постоянную составляющу сигнала частоты п, вращения водила Величину вычисленного отношения

igi -- с выхода блока 60 подают н

.вход блока 61, который по соотношениям (2) и (8) вычисляет значение К мельницы 2д,, зависящее от величины отношения 154 и подает его на первы

27

вход блока 62

1Л

умножения. На второй вход блока 62 умножения с выхода фильтра 45 подают постоянную составляющую сигнала потребляемой двигателем 14 мощности. Вычисленное значение полезной (т.е. потребляемой помольными барабанами) мощности 7м N, подают с выхода блока 62 умножения на один

входы сумматора 63 с датчиков 64-66 ./ подают измеренные значения мощности потребляемой соответственно управляемыми двигателями 37, 41 и 43 приводов: сепаратора (и.ли группы сепараторов) 36, элеватора 40 и конвейера 42. С выхода сумматора 63 вычисленное значение суммы мощностей д, NH + N,- + NK

0

5

35

0

40

45

50

55

подают на первый вход блока 67 деления, а на второй его вход с выхода фильтра 68 подают значение постоянной составляющей Q величины расхода готового продукта, измеренной датчиком 69 автоматических конвейерных весов 38. Вычисленную в соответствии с (10) величину удельных энергозатрат измельчения q с выхода блока 67 деления подают на вход экстремального регулятора 70, выход которого через коммутирующее устройство 74 связан с входом регулятора 75 управляемой трансмиссии 8.

Экстремальный регулятор 70, сравнивая между собой предьщущее и послезначения установившихся величин q удельных энергозатрат измельчения, которые соответствуют стационарным потокам исходного, измельченного и недоизмельченного материала в реализующем предлагаемый способ устройстве, посредством регулятора 75 так изменяет отношение , управляемой трансмиссии 8, что установившаяся величина удельных энергозатрат измельчения q на его входе имеет минимальное значение. В свою очередь изменение отношения iji , ограниченное сверху и снизу двойным неравенством (9), обуславливает соответственное изменение частоты вращения п центрального колеса 5 и передаточного отношения мельницы k (3).

Таким образом, в процессе поиска частного минимума удельных энергозатрат измельчения, изменение частоты вращения центрального колеса 5 сопровождается стабилизацией потребляемой мельницей мощности путем изменения частоты вращения водила 1 и стабилизадней оптимальной степени заполнения помольных барабанов путем изменения расхода питания до достижения локального минимума частоты вращения водила 1. Изменение частоты вращения центрального колеса 5 с целью поиска частного минимума удельных энергозатрат измельчения вызывает изменение как потребляемой мельницей мощности, так и ее пропускной способности.

Существование частного минимума удельных энергозатрат измельчения обусловлено следующим.

Мощность, потребляемая помольными барабанами, реализуется в них в виде энергии и частоты взаимодействий мелющих тел с измельчаемым материалом. При этом для данного соотнощения нахолящихся в помольных барабанах коли-20 частиц измельчаемого материала, т.е.

честв мелющих тел и измельчаемого материала всегда должна найтись оптимальная форма потребления мощности, т.е. такая оптимальная энергия взаив этом случае большая часть энергии их взаимодействия рассеется в виде тепла.

Определив величину частного минимодействия данного количества мелющих 25 мума удельных энергозатрат иэмельче-

тел с измельчаемым материалом, при которой достигается максимальный выход готового продукта требуемой дисперсности и такая частота их взаимодействий, при которой потребляемая мельницей мощность остается неизменной.

Так, например, при максимальной частоте взаимодействия данного количества мелющих тел с измельчаемым материалом и вследствие стабилизации потребляемой мельницей мощности, минимальной энергии взаимодействия этого количества мелющих тел с измельчаемым материалом, которым соответствуют максимальная (для данного пробного шага увеличения массы мелющих тел в помольных барабанах 4) частота вращения центрального колеса 5 и минимальная частота вращения водила 1, преобладающим механизмом измельчения является усталостное разрушение частиц измельчаемого материала. В этом случае разрушение частиц измельчаемого материала происходит под действием таких периодических нагрузок, величина которых много меньше разрушающих условий одноциклового нагружения частиц измельчаемого материала. При этом известно, что затраты энергии при усталостном разрушении любого материала тем больше, чем больше разность между величиной нагрузки, при которой происходит его

усталостное разрушение, и предельным разрушающим усилием его одноциклового нагружения. Если при данном соотношении в помольных барабанах количеств .

мелющих тел и измельчаемого материала

частота врал(ения центрального колеса 5 наименьшая, а частота вращения водила 1 соответственно наибольшая,

то при этих значениях частот вращения центрального колеса 5 и водила 1 частота взаимодействия мелющих тел с измельчаемым материалом наименьшая, а энергия их взаимодействия наибольшая,

При этом между мелющими телами и частицами измельчаемого материала могут развиваться такие усилия, величина которых во много раз больше разрушающих усилий одноциклового нагружения

в этом случае большая часть энергии их взаимодействия рассеется в виде тепла.

Определив величину частного мини5

0

ния, найденную при отсутствии мелющих тел в помольных барабанах, экстремальный регулятор 70 подает значение q этого частного минимума в первую

0 ячейку памяти логического блока 71, Затем через коммутирующее устройство 72 логический блок 71 подает команду на регулятор 73, по которой лопастной дозатор 35 производит первый пробный шаг увеличения массы мелющих тел в помольных барабанах.

После первого пробного шага увеличения массы мелющих тел в помольных барабанах 4 экстремальный регулятор 70 посредством изменения отношения ij, управляемой трансмиссии 8 (что приводит к соответственному изменению частоты вращения центрального колеса 5) осуществляет поиск частного мини5 мума удельных энергозатрат измельчения q, . Найденное значение qy этого частного минимума удельных энергозатрат измельчения экстремальный регулятор 70 подает во вторую ячейку памяти логического блока 71. После чего ло-г гический блок 71 производит вычитание значения q удельных энергозатрат измельчения, записанного в первой ячейке его памяти, из значения q, - во второй ячейке памяти блока 71.

В том случае, если эта разность

q,, положительна и больше 1-2 т.е. первый минимум удельных энерго0

5

7

затрат измельчения после первого пробного шага пропущен, логический блок 71, подавая команду на коммутирующее устройство 72, отключается от входа регулятора 73. Поэтому з процессе дальнейшего поиска первого минимума удельных энергозатрат измельчения новые мелющие тела в мельницу не подают, а в самих помольных барабанах 4 количество мелющих тел по мере их износа и разрушения постепенно уменьшается. При этом плотность загрузки помольных барабанов 4 со временем также уменьшается, а частота вращения водила 1 (вследствие стабилизации потребляемой мельницей мощности) растет. В процессе уменьшения количества мелюпщх тел в помольных барабанах 4 от избыточного к оптимальному, экстремальньй регулятор 70 изменяя частоту вращения центральног колеса 5, находит текущие значения частных минимумов удельных энергозатрат измельчения и, последовательно сравнивая их между собой, находит первый минимум удельных энергозатрат измельчения. Поиск первого минимума прекращается, когда разность между последуклцим и предьздущим значениями текущих частных минимумов достигнет значений больше нуля, но меньше

1-2

кВт ч

Найденное значение первого минимума экстремальный регулятор 70 подает на вход.логического блока 71, который запоминает его, стирая при этом предьщущие значения найденных частных минимумов. После этого логический блок 71 включает систему стабилизации количества мелющих тел в помольных барабанах 4 и систем поиска второго минимума удельных энергозатрат.измельчения, фиксируя при этом соответствующую первому минимуму частоту вращения центрального колеса 5, путем отключения по команде логического блоКчЭ 71 коммутирующим устройством 74 выхода экстремального регулятора 70 от входа регулятора 75.

Если разность меньше нуля, т.е. первый минимум удельных энергозатрат измельчения после первого пробного шага еще не достигнут, то через коммутирукяцее устройство 72 логический блок 71 подает команду на регулятор 73, по которой лопастной дозатор 35 производит второй пробный

1792718

шаг увеличения массы мелющих тел в помольных барабанах 4,

Величину массы мелющих тел первого и второго пробных шагов принимают такой, чтобы степень заполнения ими помольньгх барабанов после каждого пробного шага увеличивалась на 2-4%. Это вызвано тем, что.при меньшей мас10 се мелющих тел первого или второго пробного шага не произойдет заметного изменения параметров измельчения, т.е. снижения частоты вращения водила 1, обусловленной стабилизацией по15 требляемой мельницей мощности. При большей массе мелющих тел первого и второго пробных шагов резко возрастает вероятность пропуска первого минимума удельных энергозатрат измельче20 ния. В том случае, если после первого или второго пробных шагов увеличения массы мелющих тел в помольных барабанах 4 первый минимум удельных энергозатрат будет все же пропущен,

25 то вследствие высокой интенсивности процесса измельчения в помольных барабанах 4 в течение 0,5-1 ч произойдет износ и разрушение избыточной массы мелющих тел первого или второго

30 пробных шагов. Следовательно, при такой массе мелющих тел первого и второго пробных шагов вероятность пропуска первого минимума маловероятна, а в случае его пропуска не потребуется остановки мельницы и разгрузки ее помольных барабанов 4 от избыточной массы мелющих тел.

После второго пробного шага увеличения массы мелющих тел в помольных

п барабанах 4 экстремальный регулятор 70 путем изменения частоты вращения центрального колеса 5 осуществляет поиск следующего частного минимума удельных энергозатрат измельчения -с Найденное значение q этого частного минимума экстремальный регулятор 70 подает в третью ячейку памяти логического блока 71. Затем логический, блок 71 производит вычитание значеg- ния q,, записанного во второй ячейке его памяти, из значения q в третьей ячейке памяти блока 71.

В том случае, если эта разность

КВТ-Ч

, положительна и больше 1-2,

т.е. первый минимум удельных энергозатрат измельчения пропущен после второго пробного шага, логический

35

19

блок 71s подавая кома1зду на коммутирующее устройство 72, отключается от входа регулятора 73, прекращая тем самым дальнейшие пробные шаги по увеличению массы мелюпщх тел в помольных барабанах 4. Затем, также как и после первого пробного шага увеличения массы мелющих тел, экстремальный регулятор 70 в процессе износа и разрушения избыточной массы мелющих тел второго пробного шага осуществляет поиск первого минимума удельных энергозатрат измельчения. Этот поиск экстремальный регулятор 70 производит до тех пор, пока разность между последующим и предыдущими значениями текущих частных минимумов удельных энергозатрат измельчения не достигнет значений больше нуля, но меньше

кВт ч 1-2 . После чего экстремальный

т

регулятор 70 подает найденное значение первого минимума удельных энергозатрат измельчения в память логического блока 71, который при этом стирает из памяти предьщущее значение ранее найденных значений частных минимумов. Затем логический блок 71 включает систему стабилизации количества мелющих тел в помольных барабанах 4 и систему поиска второго минимума удельных энергозатрат измельчения, фиксируя при этом по команде логического блока 71 соответствующую этому минимуму частоту вращения центрального колеса 5, путем отключения коммутирующим устройством 74 выхода экстремального регулятора 70 от вход регулятора 75,

Если после второго пробного шага увеличения массы мелюпц х тел в помольных барабанах 4 разность меньше нуля, т,е, первый минимум удельных энергозатрат измельчения после второго пробного шага еще не достигнут, то значение массы т мелющих тел третьего пробного шага логический блок 71 находит из

m , т,

(11)

.qi - qo

де m m, - масса мелющих тел второго пробного шага, равная массе мелющих тел первого пробного шага, при этом объем массы каждого из этих пробных шагов составля

1792720

ет 2-4% от объема помольных барабановi

qp,q,q - частные минимy tы удельных энергозатрат измельчения, найденные соответственно до первого пробного шага, после первого пробного 1Qшага и после второго

пробного шага увеличения мелющих тел в помольных барабанах,

после чего логический блок 71 запоми- 15 нает вычисленное значение mj массы мелюцщх тел. Затем через коммутирующее устройство 72 логический блок 71 подает управляющий сигнал, пропорциональный вычисленному значению массы 20 ь выход регулятора 73, по которому лопастной дозатор 35 производит третий пробный шаг увеличения массы мелющих тел в помольных барабанах 4 на ранее вычисленную величину т, 25 После третьего пробного шага увеличения массы мелющих тел в помольных барабанах 4 экстремальный регулятор 70, посредством изменения частоты вращения центрального колеса 5 осуще- 30 ствляет поиск следующего частного минимума удельных энергозатрат измельчения q,. Найденное после третьего пробного шага значение q частного минимума экстремальный регулятор 70 подает в третью ячейку памяти логического блока 71, При этом предьщущее значение частного минимума q, найденное после второго пробного шага, из третьей ячейки памяти логического Q блока 71 переводится во вторую его ячейку, значение частного минимума q,, найденное после первого пробного шага, переводится в первую ячейку памяти логического блока 71, а значение

35

частного минимума удельных энергозатра/г измельчения q,, найденное перед Г первым пробным шагом увеличения массы мелющих тел в помольных барабанах 4, стирается из памяти логического блока 71, После чего аналогичным образом вычисляют массу мелющих тел четвертого пробного шага и находят новый частный минимум удельных энергозатрат измельчения.

Следовательно, в процессе поиска

первого минимума удельных энергозатрат измельчения массу третьего и последующих пробных шагов увеличения мелющих тел в помольных барабанах 4 логнческий блок выражения

21 71 находит из общего

1 2X12

I м......

m

где

Ч-1

m

m

(12)

но меньше нуля,

1-И

т; ai I 3i--:

ч;и -

искомое значение массы мелющих тел последующего пробного шага; масса мелющих тел i 2 предьщущего пробного шага; пробного шага (т.е. при отсутствии

Существование первого минимума удельных энергозатрат измельчения обусловлено тем, что величина част го минимума удельных энергозатрат мельчения, найденного до первого

q i-1

Ч;.г

частные минимумы удельных энергозатрат измельчения, найденные соответственно после i 2, i-1 1 и i-2 О пробных шагов увеличения массы мелющих тел в помольных барабанах. При этом величину q частного ми-. нимума удельных энергозатрат измельчения в соотношении (12) находят перед первым пробным шагом i 1 увеличения массы мелющих тел в помольных барабанах Д, величины q, q частных минимумов удельных энергозатрат измельчения в соотношении (12) находят соответственно после первого i 1 и второго пробных шагов увеличения массы мелющих тел в помольных барабанах 4, а массу мелющих тел т, первого и т второго пробных шагов принимают .такой, чтобы объем массы мелющих тел каждого из двух пробных шагов увеличивался на 2-4% от объема барабанов 4.

Таким образом, если после первых двух пробных шагов увеличения массы мелющих тел в помольных барабанах первый минимум удельных энергозатра измельчения не достигнут, то из (12) следует, что в силу монотонного уменьшения величин частных минимумов удельных энергозатрат измельчения пр их приближении к первому минимуму слева, при дальнейших пробных шагах увеличения массы мелющих тел в помольных барабанах, величины найденны частных минимумов будут асимптотически приближаться к значению первого минимума. Поэтому, если после первых двух пробных шагов первый минимум не

достигнут, то дальнейший поиск первого минимума не приведет к появлению в помольных барабанах избыточной массы мелкяцих тел. При этом поиск первого минимума удельных энергозатрат измельчения производят до тех пор, пока разность между предьщущим и последующим значениями частных минимумо

14179272

не достигнет значения больше -21 2X12

I м......

но меньше нуля,

пробного шага (т.е. при отсутствии

Существование первого минимума удельных энергозатрат измельчения обусловлено тем, что величина частного минимума удельных энергозатрат измельчения, найденного до первого

5

0

5

0

5 0

мелющих тел в помольных барабанах), больше величины первого минимума удельных энергозатрат измельчения. Это следует из того, что при отсутствии в помольных барабанах мелющих тел плотность загрузки в них наименьшая. Поэтому при постоянстве потребляемой мельницей мощности частота вращения водила, соответствующая этому частному минимуму удельных энергозатрат измельчения, наибольшая, что в свою очередь приводит к максимальным потерям мощности на преодоление аэродинамического сопротивления воздуха. При этом процесс измельчения в помольных барабанах происходит за счет разрушения мелких частиц более крупными частицами измельчаемого материала, также за счет их абразивного износа в процессе циркуляции загрузки. С другой стороны, величина частного минимума удельных энергозатрат измельчения, найденная для максимального количества мелющих тел в помоль5 ных барабанах, также выше величины . первого минимума удельных энергозатрат измельчения. Последнее следует из того, что при максимальном количестве мелющих тел большая часть потребляемой ими мощности расходуется не на измельчение подаваемого в помольные барабаны материала, а на разрушение самих мелющих тел. Таким образом, первый минимум существует и его значение является наименьшим среди тех значений частных минимумов удельных энергозатрат измельчения, которые они пробегают при увеличении величины массы мелющих тел в помольных барабанах от нуля до максимума.

Найденное значение первого минимут ма экстремальный регулятор 70 подает на вход логического блока 71, который запоминает его, стирая при этом в па5 мяти предыдущие значения найденных частных минимумов. Затем путем подачи команды на задатчик 77, по которой он запоминает соответствующий первому минимуму удельных энергозатрат из0

231

мельчения локальный частоты вращения водила 1, и подачей команды на коммутирующее устройство 72, по которой это устройство подключает выход элемента 76 сравнения к входу регулятора 73.лопастного дозатора 35 мелющих тел, логический блок 71 включает систему стабилизации количества мелющих тел в помольных барабанах 4, которая работает следующим образом.

Поскольку, после нахождения первого минимума удельных энергозатрат измельчения и соответствующего этому минимуму оптимального количества ме- лкяцих тел в помольных барабанах 4, ведут поиск второго минимума удельны энергозатрат измельчения, то в процессе этого поиска вследствие износа и разрушения мелющих тел, их количество в помольных барабанах 4 с течением времени постепенно уменьшается, что приводит к соответственному : уменьшению плотности загрузки в помольных барабанах 4. При этом систем поиска и стабилизации оптимальной степени заполнения помольных барабанов 4 изменением расхода питания постоянно отслеживает локальный минимум частоты вращения водила 2, а система стабилизации потребляемой мельницей мощности изменением частоты вращения водила 1 - постоянство потребляемой мельницей мощности. Поэтому, при уменьщении с течением времени плотности загрузки помольных барабанов, величина локального минимума частоты вращения водила 1 при этом соответственно увеличится. Элемент 76 сравнения сравнивает текущее значение локального минимума частоты вращения водипа 1 с записанным в памяти задат- чика 77 значением локального минимума частоты вращения водила 1, соответствующим первому минимуму удельных энергозатрат измельчения, и подает положительное значение этой разности через коммутирующее устройство 72 на вход регулятора 73, который посредством лопастного дозатора 35 подает в помольные барабаны 4 такое количество мелющих .тел, чтобы величина разностного сигнала на выходе элемента 76 сравнения была равна нулю. .Одновременно с этим путем подачи команды на коммутирующее устройство 74, по которой это устройство подключает выход экстремального регулятора 70 к входу регулятора 78 управляемого

792724

двигателя 79 регулятора пропускной способности мельницы, логический блок 71 включает систему поиска второго минимума удельных энергозатрат измельчения, фиксируя при этом соответ- ствующую первому минимуму частоту вращения центрального колеса 5, путем отключения коммутирующим устройством 74 выхода экстремального регулятора 70 от входа регулятора 75.

Система поиска второго минимума удельных энергозатрат измельчения работает следующим образом.

5 Поскольку первый минимум удельных энергозатрат измельчения найден при максимальной пропускной способности мельницы, то экстремальный регулятор 70, на вход которого подается вычис0 ленное в соответствии с (10) значение удельных энергозатрат измельчения, подает через коммутирующее устройство 74 на вход регулятора 78 управляющий сигнал, в соответствии с которым ре5 гулятор 78, включая управляемьй двигатель 79 регулятора пропускной спо- .собности мельницы, следующим образом уменьшает максимальную пропускную способность мельницы на величину

0 пробного щага.

При включении управляемого двигателя 79 связанный с его валом червяк 29 приводит во вращение венец 28, установленный на гайке 27, которая, вращаясь на подшипнике, перемещает полый винт 25 по шлицам неподвижной оси 26. Продольное движение полого винта 25 передается через подшипник на тягу 24, а через нее - на штоки 23

Q и жестко связанные с ними кольца 22. Таким образом, заданное число оборотов вала двигателя 79 и червяка 29 преобразуется в поступательное перемещение колец 22 по наружной поверх ности помольных барабанов 4. Последнее позволяет уменьшением сечений выпускных отверстий 20 на величину пробного шага осуществить поиск второго минимума удельных энергозатрат измельчения.

Существование второго минимума удельных энергозатрат измельчения обусловлено тем, что в процессе измельчения первыми в помольных барабанах ПЦМ разрушаются наиболее круп- .

0

5

ные частицы питания, которые дают на- наибольший вклад в увеличение доли тех частиц, размер которых больше требуемого. Поэтому в начальный пери25141792726

од измельчения скорость образованиякоторого ме ныпе первого минимучастиц требуемой дисперсности относи-ма.

тельно невелика. Следовательно, при Вследствие непостоянства грануло- максимальной пропускной способностиметрического состава и физико-мехат мельницы (т.е. наименьшем временинических свойств измельчаемого мате- ; пребывании частиц измельчаемого мате-риала с течением времени происходит риала в помольных барабанах ПЦМ) про-изменение величины второго минимума Iцентное содержание готового продуктаудельных энергозатрат, которая в про- :требуемой дисперсности в ее разгруз- Qцессе измельчения постоянно отслежи- ке минимально, а величина потока не-вается системой поиска второго мини- :доизмельченного материала, циркули-мума. Однако, если при этом значение рующего в системе получения готовоговторого минимума превысит значение продукта и возврата недоизмельченногопервого минимума, то, как это следует ;материала, максимальна. При этом, по- 15 вьшшизложенного, физико-механичес- :скольку сумма энергозатрат сепарациикие свойства и гранулометрический и возврата недоизмельченного матери-состав измельчаемого материала нас- Гала в этом случае соизмерима с энер-только изменятся, что для него необ- гозатратами собственно измельчения,ходимо вновь произвести поиск опти- : то найденный из соотношения (10) пер- 20 льных параметров измельчения: ча,с- ;вьм минимум не соответствует действи-тоты вращения центрального колеса 5 ;тельно наименьшим удельным энергозат-и водила 1, количество мелющих тел ;ратам измельчения. В процессе даль-в помольных барабанах А и скорость ;нейшего измельчения исходного матери-прохождения измельчаемого материала ;ала в помольных барабанах ПЦМ начина- 25через них. ют интенсивно измельчаться те частицы, при разрушении которых достигает- Таким образом, способ представляет ся наибольший вклад в увеличение долисобой адаптивный алгоритм управления частиц требуемого размера. Поэтому,ПЦМ с замкнутым дифференциальным при- начиная с некоторого момента времени, 30водом, по которому для любого исход- скорость образования частиц требуемойного материала находятся наименьшие дисперсности нарастает и достигаетэнергозатраты при его измельчении в своего максимального значения, чтоПЦМ до готового продукта заданной приводит к быстрому росту процентногодисперсности. Учет в этом способе из содержания готового продукта.в раз- 35 привода ПЦМ с замкну- грузке мельншда. Дальнейшее уменьше-тын дифференциальным приводом обеспе- ние пропускной способности мельницы,чивает нахождение действительно наи т.е. увеличение длительности пребы-меньших энергозатрат измельчения дан- вания частиц измельчаемого материаланого материала в помольных бар абанах в помольных барабанах 4, приводит к поскольку не учитываются потери тому, что величина скорости образова-мощности в приводе этой мельницы, ния .частиц требуемой дисперсностиобусловленные циркуляцией замкнутой вследствие сокращения содержания час-мощности. Это дает возможность реали- тиц более крупных классов в измельча-зовать найденный режим измельчения с емом материале начинает быстро падать 45наименьшими энергозатратами получения и в дальнейшем асимптотически стре-готового продукта заданной дисперс- мится к нулю. При этом потребляемаяности в ПЦМ, которая работает с мак- помольными барабанами 4 мощность рас-симальным КПД, поскольку в-приводе, ходуется на переизмельчение готовогопомольных барабанов этой мельницы продукта. Следовательно, в процессе Qсменное солнечное колесо планетарной уменьшения максимальной пропускнойпередачи неподвижно, способности мельниць. за счет резкого

уменьшения потока сепарируемого мате-Формула изобретения риала и потока возврата недоизмельченного материала в мельницу при од- gg Способ управления процессом изновременном увеличении абсолютной ве-.мельчения в планетарной центробежной

личины выхода готового продукта всег-мельнице с замкнутым дифференциальда найдется второй минимум удельныхным приводом с сепаратором и конвейэнергозатрат измельчения, величинаерами возврата недоиямсмп.ченного ма27

териала в мельницу, включающий измерение производительности мельницы по готовому продукту, измерение и стабилизацию потребляемой мельницей мощности, изменение частот вращения водила и центрального колеса планетарной передачи, и изменение расхода питания, отличающийся тем, что, с целью повьтения качества управления и снижения энергозатрат измельчения, измеряют частоты вращения водила и центрального колеса планетарной передачи, измеряют мощность, потребляемую приводами сепаратора и конвейеров возврата недоизмельченного материала в мельницу, измеряют расход питания мельницы и величину потока недоизмельченного материала, изменяют пропускную способность мельницы, и массу мелющих тел в помольных барабанах, вычисляют величину отношения частоты вращения центрального колеса планетарной передачи к частоте вращения водила и величину КЦЦ замкнутого дифференциального привода помольных барабанов, зависящего от вычисленного отнощения, вычисляют величины удельных энергозатрат измельчения в зависимости от КПД замкнутого дифферен- . циального привода помольных барабанов, мощности двигателя мельницы, мощности привода сепаратора, суммарной мощности приводов конвейеров возврата недоизмельченного материала в мельницу и производительности мельницы по готовому продукту, причем изменение массы мелющих тел осуществляют пробными шагами, перед изменением пропускной способности мельницы устанавливают ее на максимальную пропускную способность, изменяют расход пи

о о17927

тания до достижения локального минимума частоты водила при стабилизации потребляемой мельницей мощности путем изменения частоты вращения водила, и перед каждым пробным шагом изменения мелющих тел изменением частоты вращения центрального колеса планетарной передачи ведут поIQ иск частного минимума удельных энергозатрат измельчения, сравнивают между собой предьщущие и последующие зна- значения частных минимумов и запоминают значения первого минимума удель15 ных энергозатрат измельчения, фиксируют соответствующую первому минимуму частоту вращения центрального колеса планетарной передачи и запоминают соответствующую этому минимуму часто20 У вращения водила, изменение пропу- скной способности мельницы осуществляют путем его уменьшения до достижения второго минимума удельньк энергозатрат измельчения при одновремен25 ной стабилизации массы мелющих тел путем их подачи в мельницу при положительной разности между текущим,.и соответствующим первому минимуму удельных энергозатрат измельчения ло-

30 кальными минимумами частоты вращения водила, а объем массы мелющих тел казкдого из двух первых пробных шагов принимают равным 2-4% от объема помольных барабанов, массу мелющих тел

третьего и последующих пробных шагов

вычисляют в зависимости от массы мелющих тел предьщущего пробного шага и частных минимумов удельных эн ерго- затрат измельчения, найденных соот- ветственно после трех пробных шагов увеличения массы мелющих тел в помольных барабанах.

W35

Ч..-.-.-.Ц.г.. y f

jp jh) :

TZ S SiSii

xx/vy/x v

t(2

16

ч ч Л I 1 ч т

Х|Е

//

1/

в

| Способ автоматического управленияпРОцЕССОМ изМЕльчЕНия B бАРАбАННОйМЕльНицЕ | 1979 |

|

SU808156A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планетарная центробежная мельница | 1985 |

|

SU1349782A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-08-23—Публикация

1986-06-03—Подача