Изобретение относится к области автоматизации процессов измельчения сырья и может найти применение в горнорудной, строительной и других отраслях промышленности.

Известен способ автоматического управления технологическим режимом работы одностадийного агрегата мокрого помола, включающий стабилизацию расхода руды и воды в мельницу и плотности пульпы на сливе классификатора с коррекцией стабилизируемых параметров пропорционально циркулирующей нагрузке в помольном агрегате, причем определяют производную циркуляционной нагрузки по расходу руды и дополнительно корректируют расход руды в помольный агрегат пропорционально превышению производной циркулирующей нагрузки по расходу руды заданного значения [1].

Недостатком известного решения является недостаточная эффективность измельчения.

Наиболее близким к предлагаемому решению является способ автоматического регулирования загрузки мельницы рудой, включающий измерение характеристик нагрузок измельчительных и классифицирующих агрегатов, определение производных характеристик нагрузок и регулирование нагрузок в зависимости от значения производных [2].

Недостатком прототипа является недостаточная эффективность измельчения, так как не учитываются изменения измельчаемости руды и технического состояния измельчительных агрегатов во времени.

Задача изобретения - обеспечение эффективности измельчения за счет точности регулирования с учетом изменений измельчаемости руды и технического состояния измельчительных агрегатов во времени.

Поставленная задача достигается тем, что в способе управления процессом измельчения, включающем измерение характеристик нагрузок измельчительных и классифицирующих агрегатов, определение производных характеристик нагрузок и регулирование нагрузок в зависимости от значения производных, определяют удельную энергоемкость измельчения и ее производные, а регулирование нагрузок выполняют в зависимости от значения производных удельной энергоемкости.

Другим отличием является то, что увеличивают подачу питания в мельницу при положительных значениях производных удельной энергоемкости по времени, потребляемой мощности по величине заполнения и отрицательном значении производной удельной энергоемкости по величине заполнения, уменьшают подачу питания в мельницу при положительном значении производной удельной энергоемкости по величине заполнения, прекращают подачу питания в мельницу при отрицательном значении производной потребляемой мощности по величине заполнения.

Еще одним отличием является то, что производят принудительный вывод гали из мельницы первой стадии измельчения в мельницу второй стадии измельчения при положительном значении производной удельной энергоемкости по времени и нулевом значении производной удельной энергоемкости по величине заполнения мельницы первой стадии измельчения.

Дополнительным отличием является то, что увеличивают подачу гали в мельницу рудногалечного измельчения при положительном значении производной плоскости песков гидроциклонов по весу гали, поступающей в мельницу, и прекращают подачу гали при отрицательном значении этой производной.

Отличием является также то, что при положительных значениях производных приращения циркуляционная нагрузки классификатора по времени и удельной энергоемкости по времени увеличивают подачу воды в мельницу при положительном значении производной веса исходной руды по отношению твердое к жидкому и уменьшают подачу воды при отрицательном значении этой производной.

Отличием является и то, что переводят изношенные мелющие тела-скрап из мельницы второй стадии измельчения в мельницу первой стадии измельчения при положительном значении производной циркуляционной нагрузки классификатора по времени, отрицательном значении производной удельной энергоемкости по времени и отрицательном значении производной потребляемой мощности по величине заполнения мельницы первой стадии измельчения.

На фиг. 1 - 6 представлены графические зависимости характеристик нагрузок измельчительных и классифицирующих агрегатов системы измельчения, на фиг. 7 - блок-схема для реализации способа.

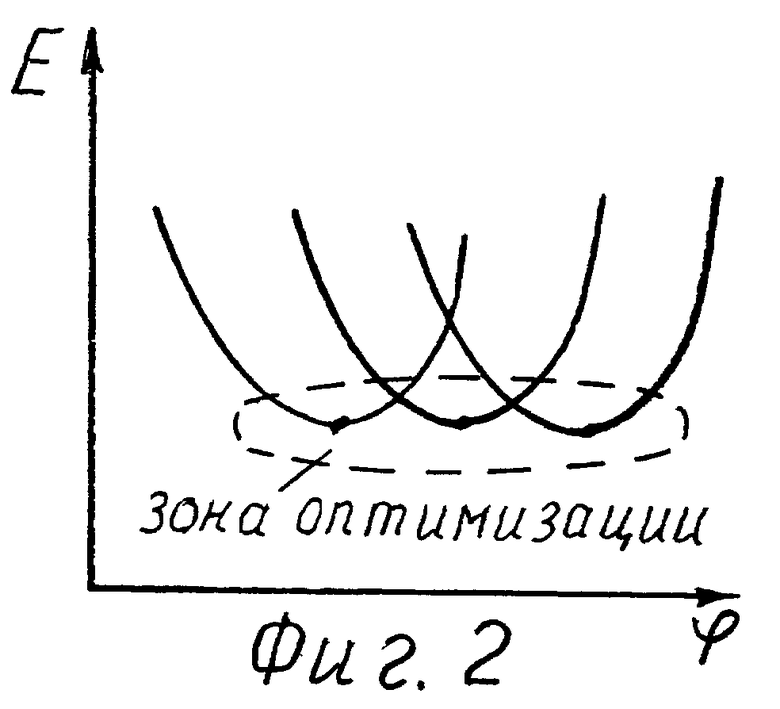

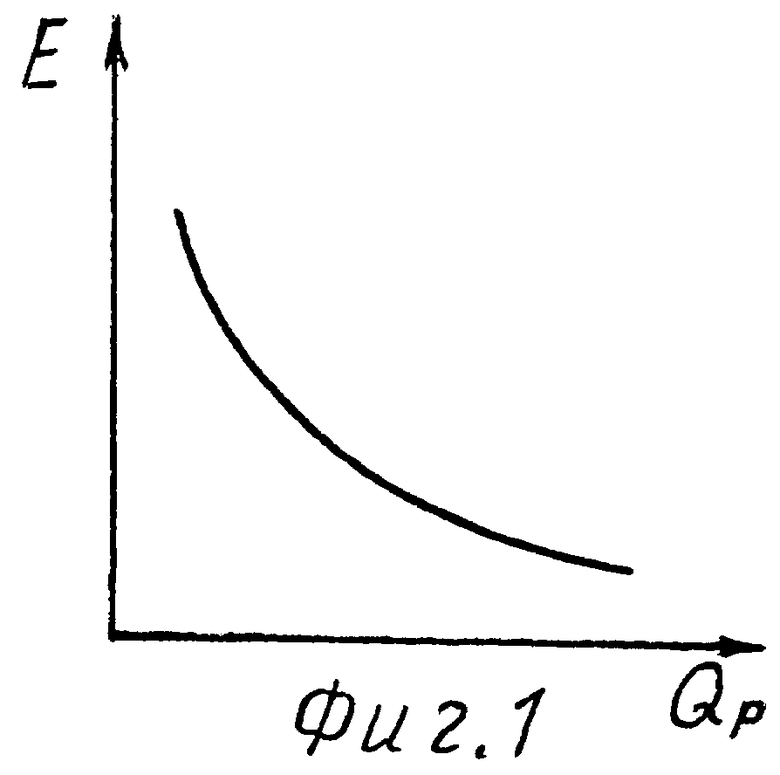

В основу способа положены экстремальные зависимости: удельной энергоемкости E от величины заполнения мельницы ϕ (фиг. 2), мощности, потребляемой приводным двигателем мельницы, P от величины заполнения ϕ (фиг. 3), веса исходной руды Qр от отношения твердое к жидкому т:ж (фиг. 4), мощности, потребляемой приводным двигателем мельницы рудногалечного измельчения, N от веса песков Qп и веса гали Qг (фиг. 5), где E =  , удельной энергоемкости E во времени t (фиг. 6).

, удельной энергоемкости E во времени t (фиг. 6).

Производные этих зависимостей, а также производные характеристик нагрузок агрегатов по времени используются в качестве анализаторов снижения либо повышения эффективности измельчения, ключей изменения структуры управления схемой измельчения и регулирования режимов оптимальной работы измельчительных агрегатов по критерию минимизации энергоемкости измельчения.

Схема (фиг. 7) включает мельницу первой стадии измельчения (ММС) 1, двигатель 2 этой мельницы, классификатор первой стадии 3, регулятор подачи руды 4, регулятор подачи воды 5, регулятор загрузки 6 мельницы рудногалечного измельчения (МРГ) 7, двигатель 8 этой мельницы, классификатор 9 МРГ, регулятор подачи скрапа 10, гидроциклоны 11, зумпф 12, датчики первой стадии измельчения: веса руды 13, веса воды 14, циркуляционной нагрузки 15, веса скрапа 16, заполнения мельницы 17, мощности приводного двигателя 18; датчики второй стадии измельчения: веса гали 19, циркуляционной нагрузки 20, плотности песков гидроциклонов 21, мощности приводного двигателя 22, плотности слива классификатора 23; вычислительный комплекс 24.

Работа системы осуществляется следующим образом.

Регулирование эффективности измельчения и поддержания оптимальных режимов измельчительных агрегатов осуществляют с использованием нескольких контуров оптимизации. Эффективность помола определяют по знаку производных удельной энергоемкости по времени: если производная имеет отрицательное значение, то помол эффективен и контур управляется с существующей уставкой по объему заполнения мельницы; если производная имеет положительное значение, то эффективность снижается и требуется распознать причину. Ею могут быть недогруз или перегруз мельницы, нарушение водного режима, износ измельчаемой среды, нарушение работы классифицирующих аппаратов, в том числе бутары, классификатора, накопление в мельнице трудноизмельчаемых зерен и др.

Контур оптимизации загрузки мельницы первой стадии измельчения (ММС).

Поиск зон оптимальной величины заполнения мельницы выполняют на основе нелинейных зависимостей E = f(Qр), E = f( ϕ ), P = f( ϕ ). Регулирование по устранению недогруза или перегруза осуществляется следующим образом. Вычислительное устройство 24 принимает сигналы с датчиков: веса руды 13, заполнения мельницы 17, мощности приводного двигателя 18 и определяет производные. При положительных значениях производных удельной энергоемкости по времени, потребляемой мощности по величине заполнения и отрицательном значении производной удельной энергоемкости по величине заполнения вычислительное устройство 24 дает сигналы на регулятор подачи руды 4 и производится пошаговое увеличение подачи руды в мельницу 1. Подача питания в мельницу уменьшается при положительном значении производной удельной энергоемкости по величине заполнения, а при отрицательном значении производной потребляемой мощности по величине заполнения подача питания в мельницу прекращается.

При двухстадийном измельчении с мельницей МРГ 7 ключами, говорящими об износе измельчаемой среды кл. + 100 мм и необходимости вывода гали, являются значения производных удельной энергоемкости по времени и удельной энергоемкости по величине заполнения мельницы первой стадии измельчения. В этом случае вычислительный комплекс 24 дает сигнал регулятору загрузки 6 на вывод гали из мельницы первой стадии измельчения 1 в МРГ 7 при положительном значении производной удельной энергоемкости по времени и нулевом значении производной удельной энергоемкости по величине заполнения мельницы первой стадии измельчения.

Контур оптимизации водного режима мельницы.

Поиск оптимальной зоны регулирования осуществляется на основании экстремальной зависимости Qр = f(т:ж), которая также способна к дрейфу. Вычислительное устройство 24 принимает сигналы с датчиков: циркуляционной нагрузки 15, мощности приводного двигателя 18, веса исходной руды 13, веса воды 14 и определяет производные. При положительных значениях производных приращения циркуляционной нагрузки классификатора по времени и удельной энергоемкости по времени увеличивается подача воды в мельницу при положительном значении производной веса исходной руды по отношению твердое к жидкому и уменьшается подача воды в мельницу регулятором 5 при отрицательном значении этой производной.

Контур регулирования режимов в мельнице МРГ.

При изменении циркуляционной нагрузки по пескам гидроциклонов эффективность помола регулируется за счет поддержания оптимального соотношения пески - измельчающие тела. Поиск оптимального режима осуществляется на основании зависимости N = f(Qп + Qг). Вес песков определяется на основании выражения Qп = k • ρп , где k - коэффициент пропорциональности веса песков к плотности, а ρп - плотность песков. Вычислительное устройство 24 принимает сигналы с датчиков: веса гали 19 и плотности песков гидроциклонов 21 и определяет производные. При положительном значении производной плотности песков гидроциклонов по весу гали, поступающей в мельницу, вычислительное устройство 24 дает сигналы на регулятор 6, увеличивающий подачу гали в МРГ. При отрицательном значении этой производной подача гали прекращается.

При измельчении песков в МРГ происходит износ мелющих тел (класс + 20 мм), которые превращаются в скрап, накопление которого в мельнице резко снижает производительность агрегата по готовому классу. Регулирование по выводу скрапа из МРГ в мельницу ММС выполняется следующим образом. Вычислительное устройство 24 принимает сигналы от датчиков: циркуляционной нагрузке классификатора 20, мощности приводного двигателя 18, веса руды 13 и заполнения мельницы 17. При положительном значении производной циркуляционной нагрузки классификатора по времени, отрицательном значении производной удельной энергоемкости по времени и отрицательном значении производной потребляемой мощности по величине заполнения мельницы первой стадии измельчения вычислительное устройство 24 дает сигналы регулятору 10 на перевод изношенных мелющих тел-скрапа из мельницы второй стадии измельчения 7 в мельницу первой стадии измельчения 2.

Способ обеспечивает оптимальные режимы помола в циклах самоизмельчения и рудногалечного измельчения при любом типе руд. Уменьшается удельная энергоемкость измельчения, повышается производительность технологической секции и экономится электроэнергия.

Источники информации

1. Авторское свидетельство СССР N 1080867, кл. B 02 C 25/00, 1984.

2. Авторское свидетельство СССР N 656660, кл. B 02 C 25/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В БАРАБАННОЙ МЕЛЬНИЦЕ | 1992 |

|

RU2062656C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕГРУЗКИ БАРАБАННОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2028826C1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2083291C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД, СОДЕРЖАЩИХ МАГНИТНЫЕ МИНЕРАЛЫ | 1991 |

|

RU2023513C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 2005 |

|

RU2317148C2 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

Изобретение относится к автоматизации процессов измельчения сырья и может найти применение в горнорудной, строительной и других отраслях промышленности. Задача изобретения - обеспечение эффективности измельчения за счет точности регулирования с учетом изменений измельчаемости руды и технического состояния измельчительных агрегатов во времени. Способ управления процессом измельчения включает измерение характеристик нагрузок измельчительных и классифицирующих агрегатов, определение производных характеристик нагрузок и регулирование нагрузок в зависимости от значения производных, определение удельной энергоемкости измельчения и ее производных, причем регулирование нагрузок выполняют в зависимости от значения производных удельной энергоемкости. 5 з.п.ф-лы, 7 ил.

| Способ автоматического регулирования загрузки мельницы рудой | 1976 |

|

SU656660A1 |

| Способ автоматического управления технологическим режимом работы одностадийного агрегата мокрого помола | 1982 |

|

SU1080867A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Способ автоматического управления работой основной мельницы с параллельно-установленной пилотной мельницей | 1976 |

|

SU643189A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 1995 |

|

RU2080932C1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

2000-05-20—Публикация

1998-11-18—Подача