00

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для полимерных материалов | 1988 |

|

SU1680549A2 |

| Экструдер-смеситель для полимерных материалов | 1991 |

|

SU1763228A2 |

| Экструдер-смеситель | 1990 |

|

SU1781067A1 |

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

| Экструдер-смеситель | 1990 |

|

SU1703480A1 |

| Смеситель | 1989 |

|

SU1699783A1 |

| Экструдер-смеситель | 1982 |

|

SU1002166A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801751A1 |

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1458248A1 |

Изобретение относится к экструдерам для перемешивания расплавов полимеров и м. б. использовано для получения окрашенных в массе синтетических нитей. Цель изобретения - интенсификация перемешивания материалов. Экструдер-смеситель состоит из гильзы и размеш,енного в ней шнека. На конце шнека смонтирован месильный элемент. Месильный элемент выполнен в виде полой перфорированной насадки с выступами по наружной поверхности. В полости насадки установлен рассекатель с выступами по наружной поверхности. Выступы насадки и рассекатели выполнены кольцевыми. Эти выступы образуют кольцевые камеры насадки и кольцевые камеры рассекателя. Выступы рассекателя расположены между выступами и перфорациями насадки. Каждый участок рассекателя между выступами выполнен д виде призмы. Ррспла - в месильном элементе движется по зигзагообразной траектории, последовательно проходя черкез перфорации из кольцевых камер насадки в кольцевые камеры рассекателя, и интенсивно перемешивается. Наличие участков рассекателя в виде приз- I мы дополнительно интенсифицирует процесс перемешивания. I з. п. ф-лы, 2 ил. ю

ел

со

Изобретение относится к области переработки полимерных материалов, а именно к экструдерам для интенсивного перемешивания расплавов полимеров, и может быть использовано преимущественно для получения окрашенных в массе синтетических нитей.

Целью изобретения является интенсификация перемешивания материалов.

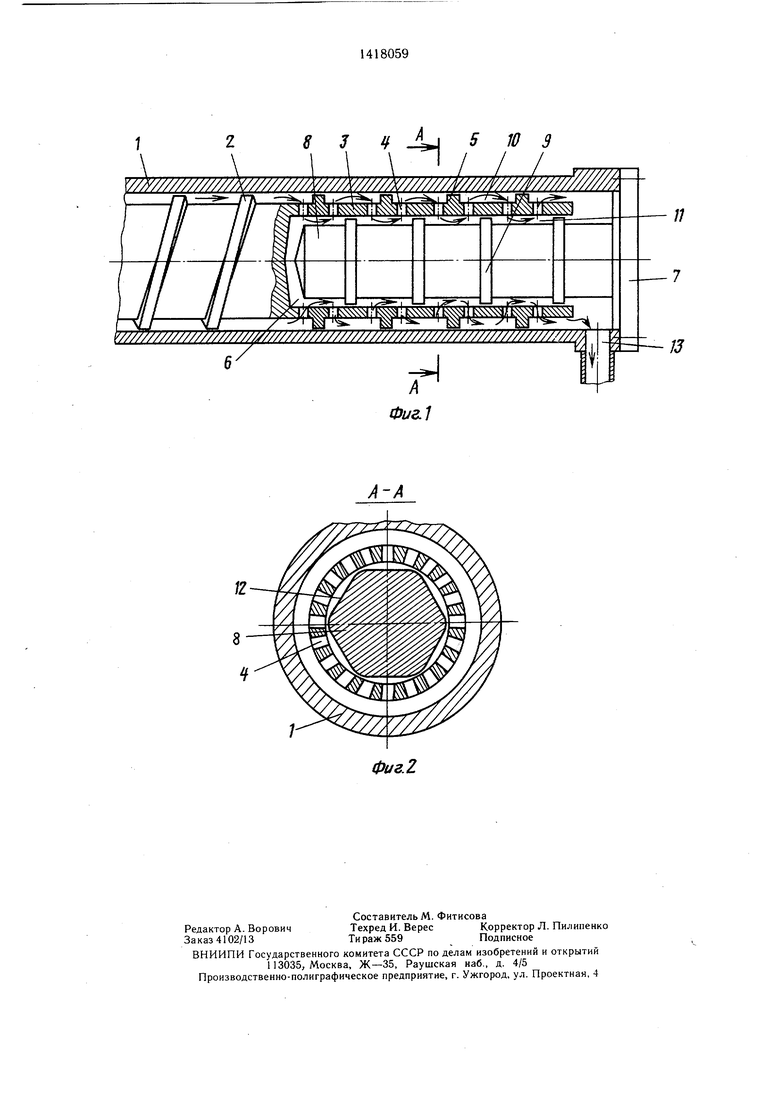

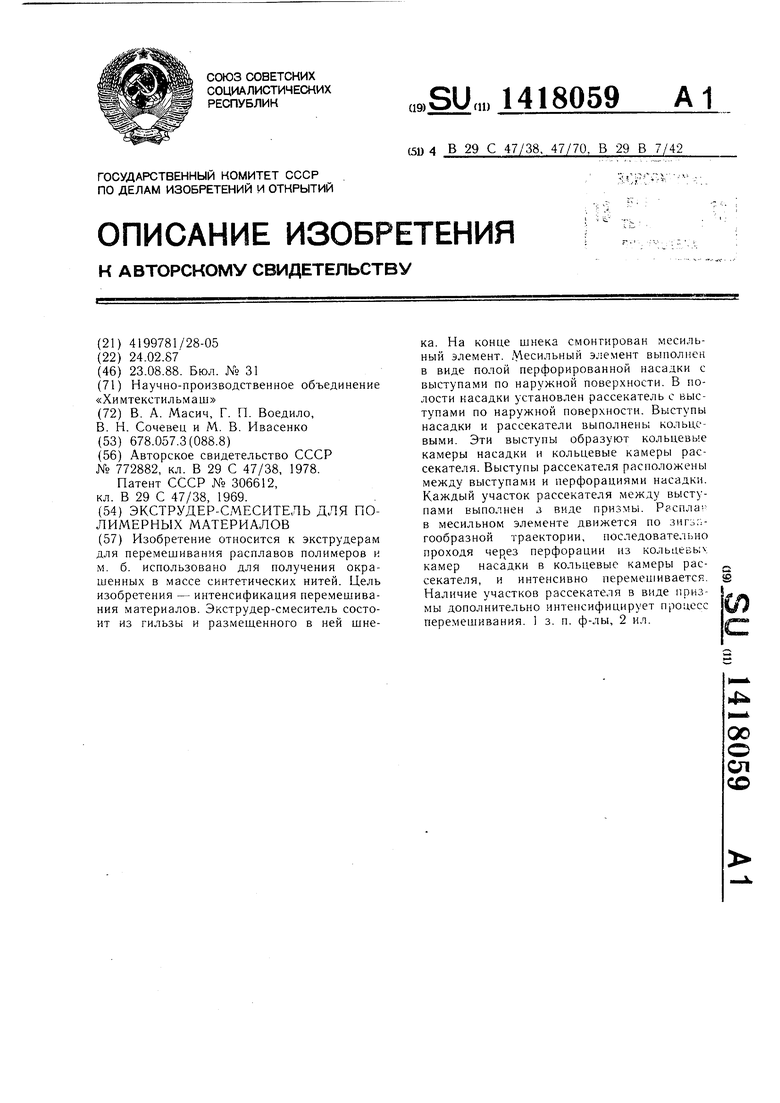

На фиг. 1 изображено осевое сечение концевой части экструдера-смесителя; на фиг. 2 - сечение А-А на фиг. 1.

мешается к оси и к периферии экстру- дера. При этом расплав перетекает между кольцевыми камерами 10 и 11 насадки 3 и рассекателя 8. Поскольку кольцевые камеры 10 и 11 имеют различные геометрические размеры, разную кривизну ограничивающих их поверхностей, а также разную скорость и направление взаимного перемещения этих поверхностей, то струи расплава, пройдя камеры 10 и 11 не могут слиться в единый поток, аналогичньж входному потоку. Иными словами, каждая струя расплава от момента ее образования до слияния в единый поток проходит разный по длине и условиям течения путь. Выс приводом вращения (не показан), месиль- полнение участков 12 рассекателя 8 между ный элемент, выполненный в виде закреп-кольцевыми выступами 9 в виде призм

ленной на конце шнека 2 полой насадки 3дополнительно интенсифицирует процесс пес перфорациями 4. Насадка 3 имеет высту-ремешивания. Это обусловлено тем, что межпы 5 по наружной поверхности. В полости 6

10

Экструдер-смеситель содержит гильзу 1, размещенный в ней шнек 2, соединенный

насадки 3 расположен закрепленный на переднем фланце 7 гильзы 1 рассекатель 8 20 с выступами 9 по наружной поверхности. Перфорации 4 насадки 3 размещены между выступами 5. Выступы 5 насадки 3 и выступы 9 рассекателя 8 выполнены кольцевыми с образованием между ними и поверхностями насадки 3 и гильзы 1 кольце- вых камер 10 насадки 3 и поверхностями рассекателя 8 и насадки кольцевых камер 11 рассекателя 8. Выступы 9 рассекателя 8 размещены между выступами 5 и перфорациями 4 насадки 3 для последовательного сообщения посредством перфораций 4 всех кольцевых камер 10 и 11 насадки 3 и рассекателя 8.

Каждый участок 12 рассекателя 8 между выступами 9 выполнен в виде призмы. На передней части гильзы 1 (или фланца 7) выполнено выходное отверстие 13.

Экструдер-смеситель работает следующим образом.

Расплав перерабатываемого полимера, образующийся в предыдущих зонах экстру- дера, транспортируется шнеком 2 к сильному элементу.

Расплав, дойдя до первого кольцевого выступа 5, проходит через перфорации 4 внутрь насадки 3, где он движется в полости 6. Далее расплав, дойдя до первого

ду поверхностью насадки 3 и участков 12 рассекателя 8 кольцевые камеры 11 имеют форму сегментов, т. е. выполнены с переменным сечением. Данное выполнение приводит к тому, что струи из некоторых перфораций 4 испытывают меньшее сопротивление течению и проходят более короткий . путь, что в конечном итоге выражается в разном времени пребывания соседних струй в этих кольцевых камерах 11. В итоге соседние струи выходят из сегментных камер 11 со сдвигом по времени, что способствует выравниванию свойств по- ,Q лимера, интенсификации перемешивания и повышению качества расплава.

Формула изобретения

35

кольцевого выступа 9 на рассекателе 8, происходит через перфорации 4 в кольцевую камеру 10 насадки 3. Таким образом, расплав проходит по зигзагообразной траектории, поочередно проходя ч ерез перфора1. Экструдер-смеситель для полимерных материалов, содержащий гильзу, размещенный в ней шнек, соединенный с приводом вращения, месильный элемент, выполненный в виде закрепленной на конце щнека полой перфорированной насадки с выступами по наружной поверхности, и рассекатель ме- 40 с выступами по наружной поверхности, расположенный в полости насадки и закрепленный на переднем фланце гильзы экструдера, причем перфорация в стенке насадки размещена между ее выступами, отличающийся тем, что, с целью интенсификации перемешивания материалов, выступы насадки и рассекателя выполнены кольцевыми с образованием между ними и поверхностями насадки и гильзы кольцевых камер насадки и поверхностями рассекате45

ции 4 из кольцевых камер 10 насадки 3 Q ля и насадки кольцевых камер рассекателя, причем выступы рассекателя размещены между выступами и перфорациями насадки для последовательного сообщения посредством перфораций всех кольцевых камер насадки и рассекателя.

в кольцевые камеры 11 рассекателя 8 и обратно. Затем отдельные струи расплава сливаются в общий поток и удаляются из экструдера через выходное отверстие 13. Проходя месильный элемент, поток расплава многократно делится на отдельные 55 струи, а затем сливается в единый поток и при этом движется по зигзагообразной траектории, т. е. расплав поочередно пере

ду поверхностью насадки 3 и участков 12 рассекателя 8 кольцевые камеры 11 имеют форму сегментов, т. е. выполнены с переменным сечением. Данное выполнение приводит к тому, что струи из некоторых перфораций 4 испытывают меньшее сопротивление течению и проходят более короткий . путь, что в конечном итоге выражается в разном времени пребывания соседних струй в этих кольцевых камерах 11. В итоге соседние струи выходят из сегментных камер 11 со сдвигом по времени, что способствует выравниванию свойств по- лимера, интенсификации перемешивания и повышению качества расплава.

Формула изобретения

If А 5 W 3

/ / /

7///////1///т//ш//////7/////А

13

Фиг.1

| Экструдер-смеситель для полимерных материалов | 1978 |

|

SU772882A1 |

| Солесос | 1922 |

|

SU29A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОСУЩЕСТВЛЕНИЯ НЕПРЕРЫВНЫХ | 0 |

|

SU306612A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-08-23—Публикация

1987-02-24—Подача