(54) ЭКСТРУДЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для переработки термопластичных материалов | 1990 |

|

SU1720883A1 |

| Экструдер-смеситель для переработки термопластичных материалов | 1983 |

|

SU1134373A1 |

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Экструдер-смеситель | 1990 |

|

SU1703480A1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1418059A1 |

| Экструдер-смеситель для полимерных материалов | 1991 |

|

SU1763228A2 |

| Шнековый экструдер для переработки полимерных материалов | 1984 |

|

SU1212832A1 |

| Двухступенчатый экструдер для термопластичных масс,преимущественно порошкообразных пластмасс | 1980 |

|

SU963451A3 |

1

Изобретение относится к области переработки термопластичных полимеров, а более конкретно оно касается конструкции экструдеров-смесителей, используемых для получения материалов с равномерными фи зико-химическими свойствами, например равномерно окрашенных расплавов полимеров.

Известен экструдер-смеситель, который содержит гильзу и шнек с месильной насадкой, причем месильная насадка выполнена в виде обтекаемого тела, плотно прилегаюш,его к стенке гильзы, а в теле насадки выполнены каналы, соединяющие передний и задний по ходу материала торцы; насадка может располагаться в средней части шнека или на его конце, что более предпочтительно. Пластифицированный материал, подав аемый шнеком, делится на отдельные потоки и проходит в каналах насадки, а затем сливается в единый поток, чем и обеспечивается гомогенизация потока продукта 1.

Интенсивность смешивания в данном экструдере невысока, что ограничивает его применение в производстве синтетических окрашенных нитей, где требуется особенно высокая равномерность смешивания.

Ближайшим по технической сушности к изобретению является экструдер-смеситель для полимерных материалов, содержащий корпус с выходным отверстием, шнек с винтовой нарезкой и насадкой на конце, выполненной с цилиндрическим пояском по наружной поверхности и с полостью, которая сообщена каналами в стенке насадки с рабочей зоной экструдера, образованной корпусом и шнеком, и мешалку, размещенную в полости насадки 2.

Недостаток известного экструдера состоит в недостаточной интенсивности смешения материалов, что обусловлено возможностью прохода части материала в зазоре между насадкой и внутренней поверхностью корпуса вдоль цилиндрического пояска насадки, отсутствием интенсивного смешения в зоне между торцом насадки и выходным отверстием экструдера.

Цель изобретения - повышение интенсивности смешения материалов.

Указанная цель достигается тем, что в экструдере-смесителе, содержащем корпус с выходным отверстием, щнек с винтовой н.трезкой и насадкой на конце, выполненной с цилиндрическим пояском по наружной поверхности и с полостью, которая сообщена каналами в стенке насадки с рабочей зоной экструдера, образованной корпусом и шнеком, и мешалку, размещенную в полости насадки, насадка выполнена с торцовым дном со сквозными каналами для сообщения полости насадки с выходным отверстием экструдера, а цилиндрический поясок насадки выполнен с диаметром, равным внутреннему диаметру корпуса.

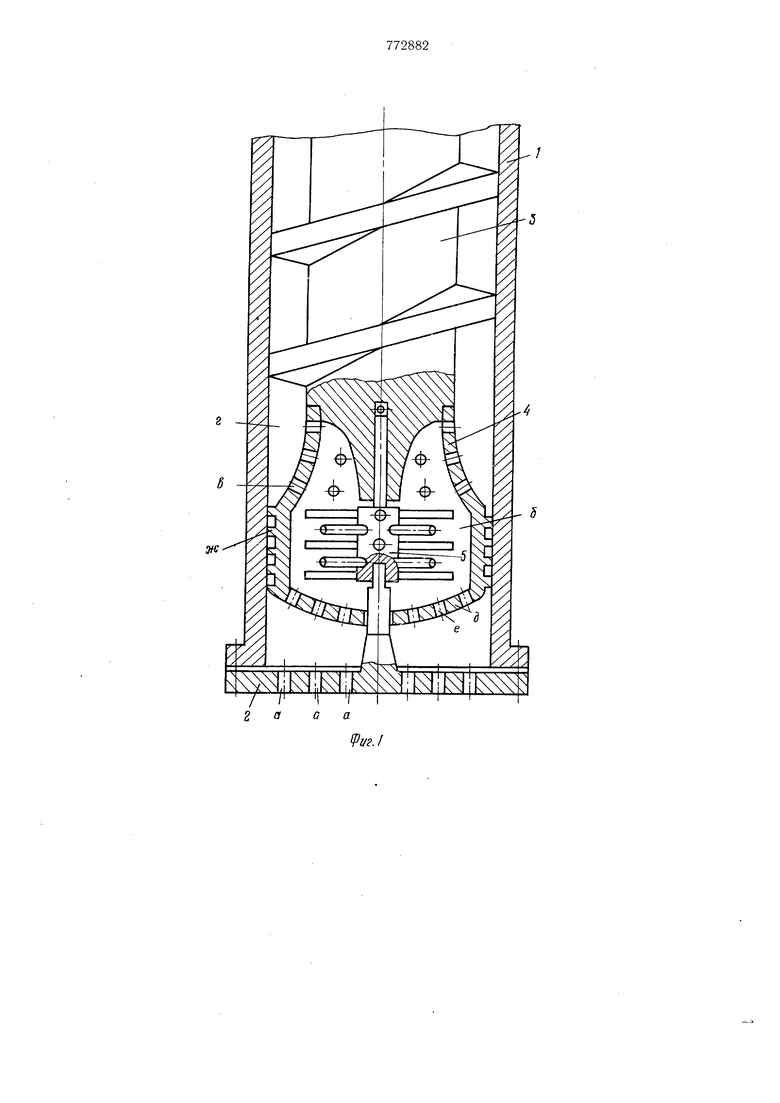

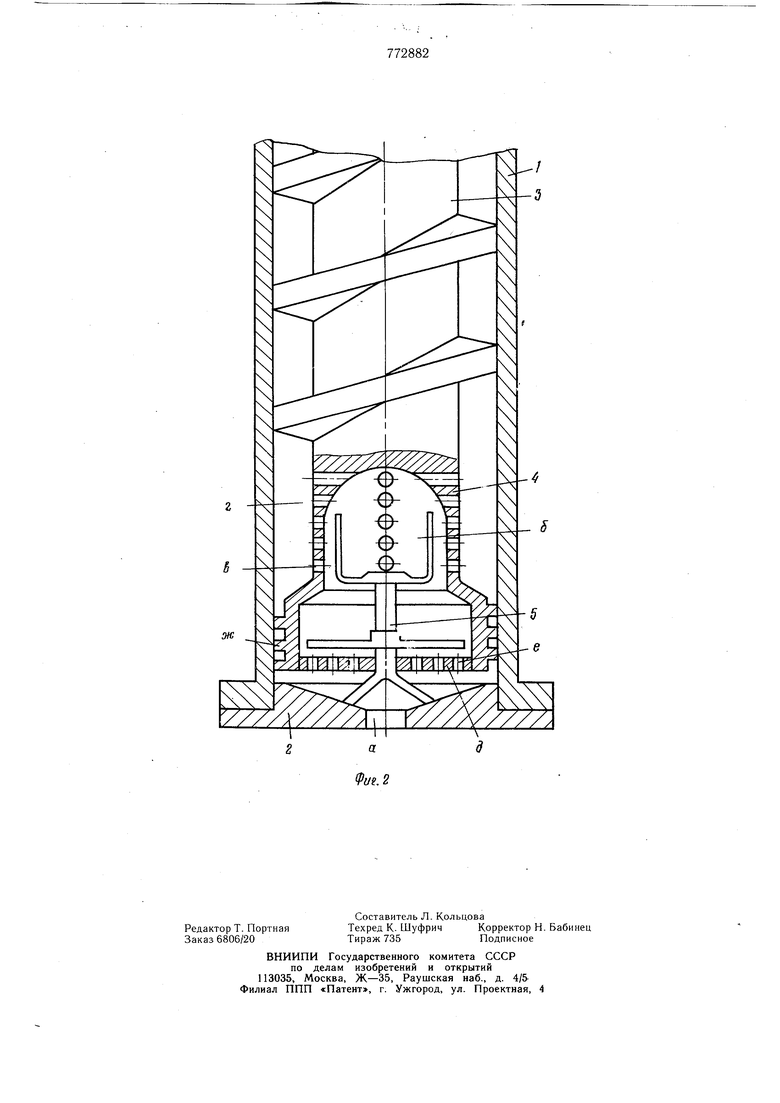

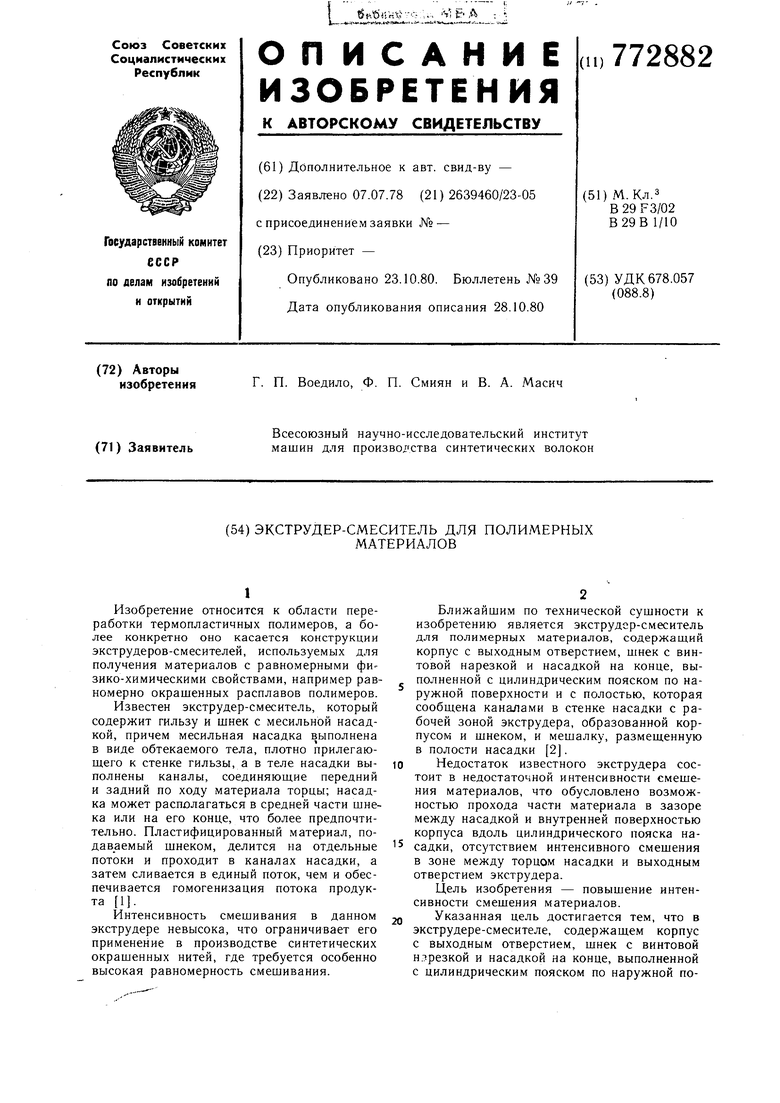

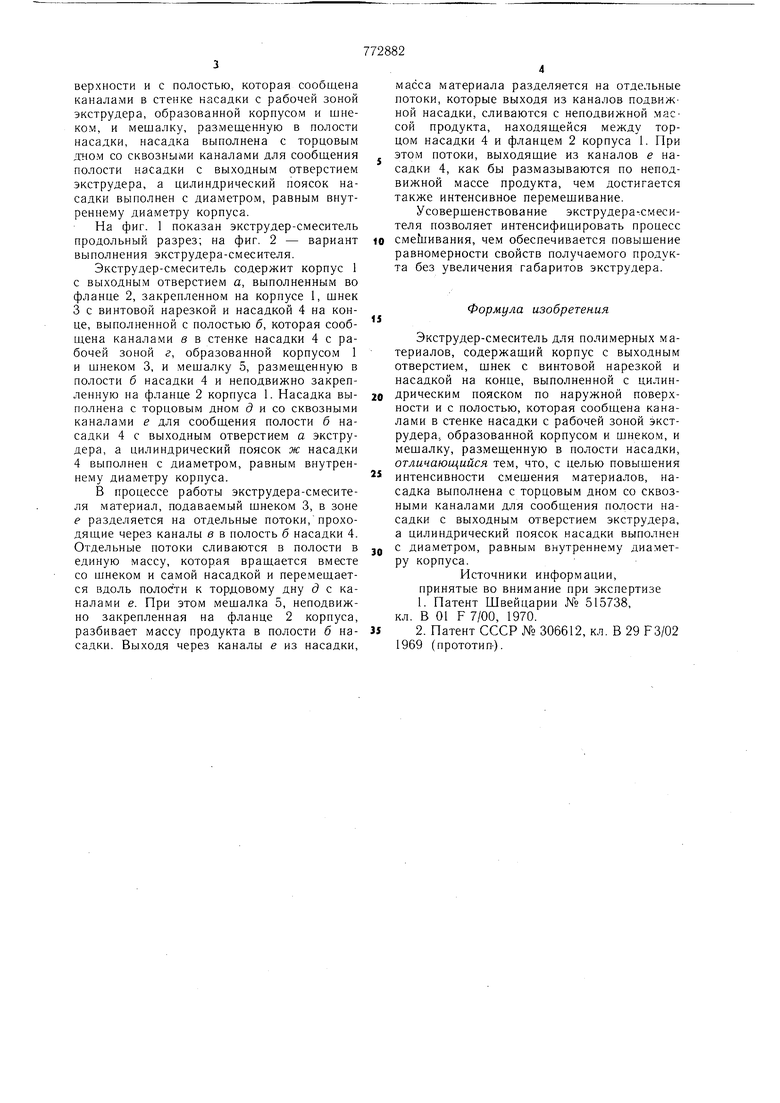

На фиг. 1 показан экструдер-смеситель продольный разрез; на фиг. 2 - вариант выполнения экструдера-смесителя.

Экструдер-смеситель содержит корпус 1 с выходным отверстием а, выполненным во фланце 2, закрепленном на корпусе 1, щнек

3с винтовой нарезкой и насадкой 4 на конце, выполненной с полостью б, которая сообщена каналами в в стенке насадки 4 с рабочей зоной г, образованной корпусом 1 и щнеком 3, и мешалку 5, размещенную в полости б насадки 4 и неподвижно закрепленную на фланце 2 корпуса 1. Насадка выполнена с торцовым дном (5 и со сквозными каналами е для сообщения полости б насадки 4 с выходным отверстием а экструдера, а цилиндрический поясок ж насадки

4выполнен с диаметром, равным внутреннему диаметру корпуса.

В процессе работы экструдера-смесителя материал, подаваемый шнеком 3, в зоне е разделяется на отдельные потоки,проходящие через каналы в в полость б насадки 4. Отдельные потоки сливаются в полости в единую массу, которая вращается вместе со шнеком и самой насадкой и перемещается вдоль полости к тордовому дну д с каналами е. При этом мешалка 5, неподвижно закрепленная на фланце 2 корпуса, разбивает массу продукта в полости б насадки. Выходя через каналы е из насадки.

масса материала разделяется на отдельные потоки, которые выходя из каналов подвижной насадки, сливаются с неподвижной массой продукта, находящейся между торцом насадки 4 и фланцем 2 корпуса 1. При этом потоки, выходящие из каналов е насадки 4, как бы размазываются по неподвижной массе продукта, чем достигается также интенсивное перемешивание.

Усоверщенствование экструдера-смесителя позволяет интенсифицировать процесс смеГпивания, чем обеспечивается повышение равномерности свойств получаемого продукта без увеличения габаритов экструдера.

Формула изобретения

Экструдер-смеситель для полимерных материалов, содержащий корпус с выходным отверстием, щнек с винтовой нарезкой и насадкой на конце, выполненной с цилиндрическим пояском по наружной поверхности и с полостью, которая сообщена каналами в стенке насадки с рабочей зоной экструдера, образованной корпусом и шнеком, и мещалку, размещенную в полости насадки, отличающийся тем, что, с целью повышения интенсивности смешения материалов, насадка выполнена с торцовым дном со сквозными каналами для сообщения полости насадки с выходным отверстием экструдера, а цилиндрический поясок насадки выполнен

с диаметро.м, равным внутреннему диаметру корпуса.

Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 515738, кл. В 01 F 7/00, 1970.

Авторы

Даты

1980-10-23—Публикация

1978-07-07—Подача