Изобретение относится к области переработки полимерных материалов, а более конкретно к конструкциям экструдеров и может быть использовано для получения ок-г рашенных в массе синтетических нитей.

Известен экструдер-смеситель, содержащий гильзу, расположенный внутри нее приводной шнек с осевым каналом и размещенный внутри канала максимальный элемент со статическими или динамическими смесителями. Наличие месильного элемента со статическими или динамическими смесителями повышает интенсивность Не- ремешивания, однако это значитель нТэ Ус- ложняет конструкцию устройства.

Наиболее близким по технической сущности и достигаемому результату является зкструдер-смеситель, содержащий гильзу и расположенный внутри нее приводной шнек с осевым каналом, выход которого расположен на торце шнека.

Недостатком известного устройства является необходимость выдержки зазора между торцем чер вяка и горцем гильзы, т.к. в случае если зазор мал, То повышается сопротивление потоку материала, растут энергозатраты, повышается температура материала из-за превращения механической энергии в тепловую и, как следствие, снижается качество полимера. Если зазор велик, то возникают sacYouHbie зоны, в которых часть полимера находится длительное время, что может привести к изменению свойств материала, его разложению и сни- жеНйю качестваТфЬдУкЩШ: Кроме того, для экструдера-смесителя с осёйым каналом ъ шнеке изменения величины з аз ора особенно ощутимы, поскольку зазор определяет во мнопЭМ отнОшёНйе Ґе ш%№ы Гф ямого и обратного потоков расплава. Соотношение потоков сказывается на степень перемешивания, а значит, и на качество расплава полимера.

-4

О

Os N

Целью изобретения является интенсификация перемешивания материала.

Поставленная цель достигается тем, что торец шнека выполнен со скосом под углом к продольной оси шнека. Скос может быть выполнен в двух перемещающихся плоскостях с образованием двух диаметрально противоположных выступов.

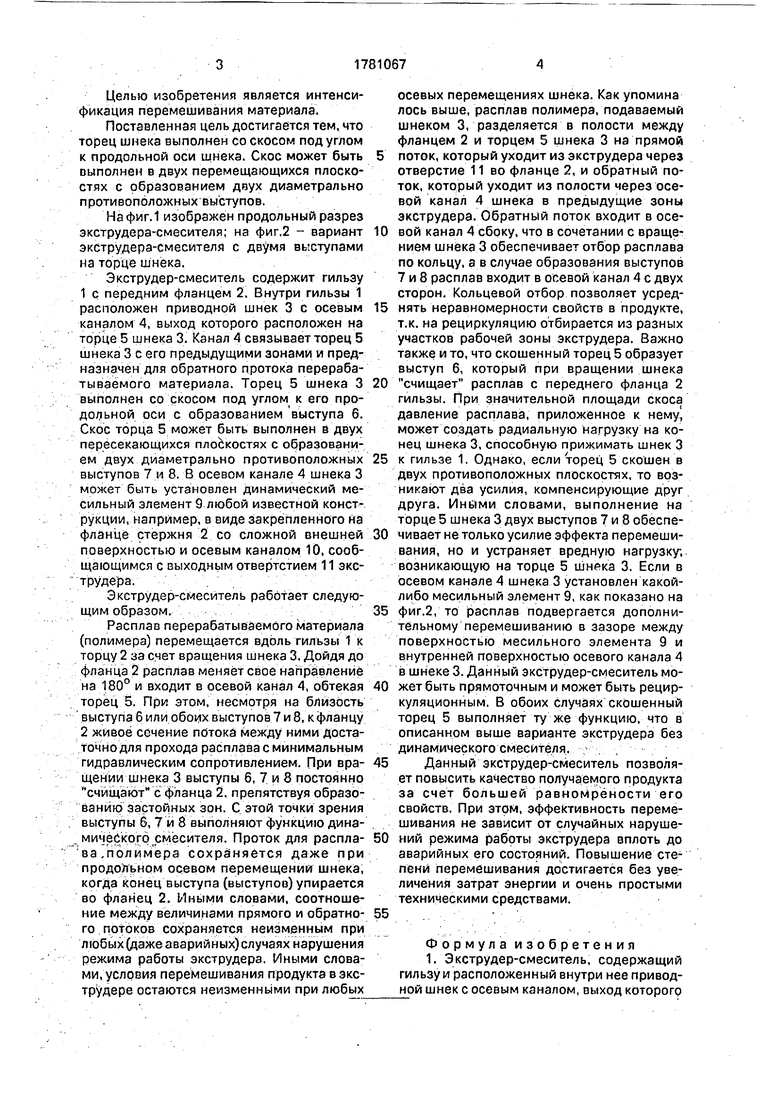

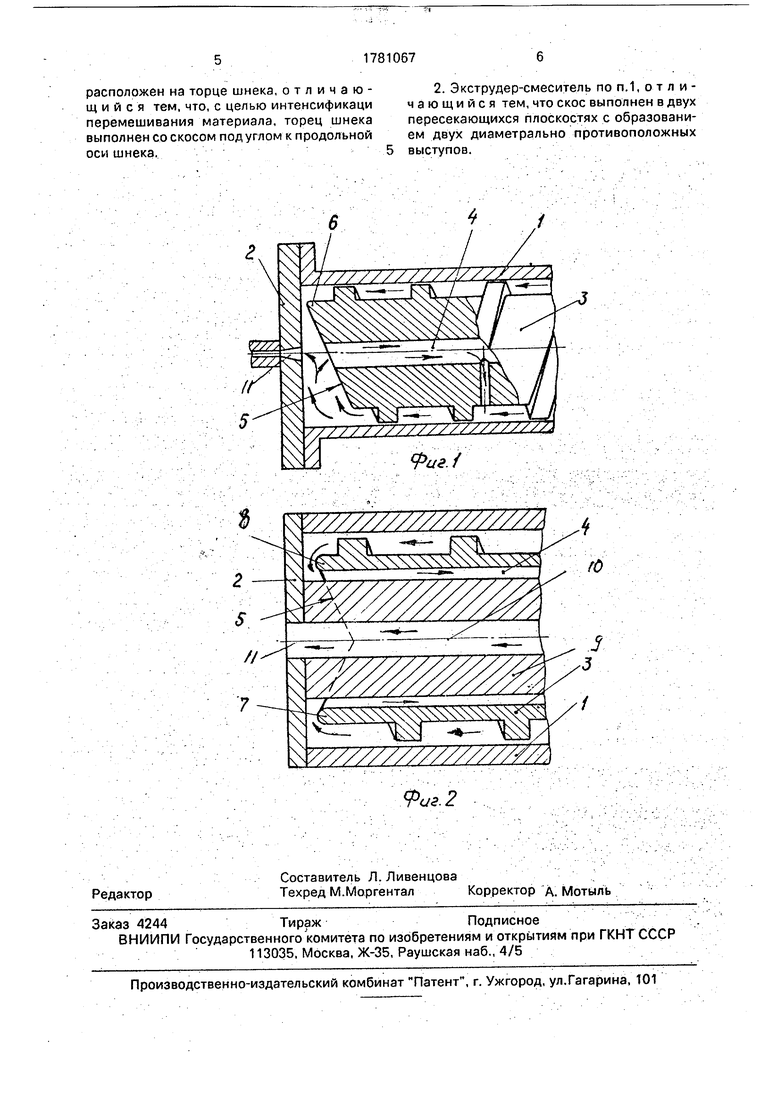

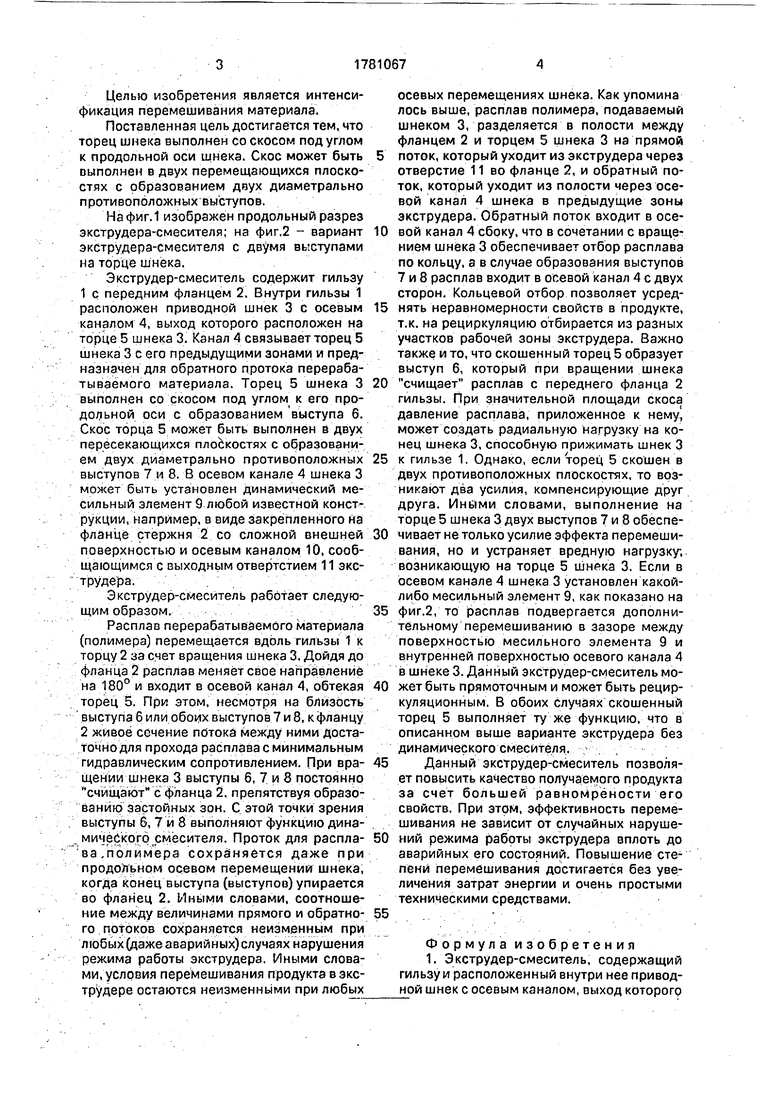

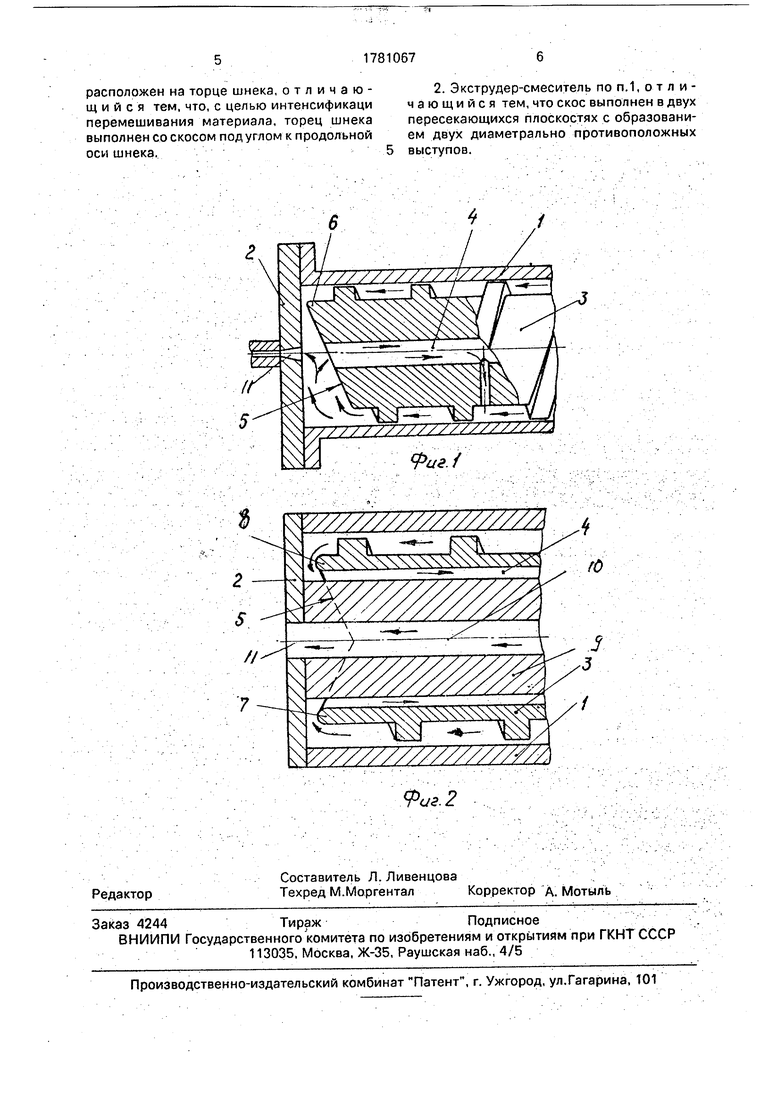

На фиг.1 изображен продольный разрез экструдера-смесителя; на фиг.2 - вариант экструдера-смесителя с двумя вь:ступами на торце шнека.

Экструдер-смеситель содержит гильзу

1с передним фланцем 2. Внутри гильзы 1 расположен приводной шнек 3 с осевым каналом 4, выход которого расположен на торце 5 шнека 3. Канал 4 связывает торец 5 шнека 3 с его предыдущими зонами и предназначен для обратного протока перерабатываемого материала. Торец 5 шнека 3 выполнен со скосом под углом к его продольной оси с образованием выступа 6. Скос торца 5 может быть выполнен в двух пересекающихся плоскостях с образованием двух диаметрально противоположных выступов 7 и 8. В осевом канале 4 шнека 3 может быть установлен динамический месильный элемент 9 любой известной конструкции, например, в виде закрепленного на фланце стержня 2 со сложной внешней поверхностью и осевым каналом 10, сообщающимся с выходным отвертстием 11 экс- трудера.

Экструдер-смеситель работает следующим образом.

Расплав перерабатываемого материала (полимера) перемещается вдоль гильзы 1 к торцу 2 за счет вращения шнека 3. Дойдя до фланца 2 расплав меняет свое направление на 180° и входит в осевой канал 4, обтекая торец 5. При этом, несмотря на близость выступа 6 или обоих выступов 7 и 8, к фланцу

2живое сечение потока между ними достаточно для прохода расплава с минимальным гидравлическим сопротивлением. При вращении шнека 3 выступы 6, 7 и 8 постоянно счищают с фланца 2, препятствуя образованию застойных зон. С этой точки зрения выступы 6, 7 и 8 выполняют функцию динамического смесителя. Проток для расплава,полимера сохраняется даже при продольном осевом перемещении шнека, когда конец выступа (выступов) упирается во фланец 2. Иными словами, соотношение между величинами прямого и обратного потоков сохраняется неизменным при любых (даже аварийных) случаях нарушения режима работы экструдера. Иными словами, условия перемешивания продукта в экс- трудере остаются неизменными при любых

осевых перемещениях шнека. Как упомина лось выше, расплав полимера, подаваемый шнеком 3, разделяется в полости между фланцем 2 и торцем 5 шнека 3 на прямой

поток, который уходит из экструдера через отверстие 11 во фланце 2, и обратный поток, который уходит из полости через осевой канал 4 шнека в предыдущие зоны экструдера. Обратный поток входит в осевой канал 4 сбоку, что в сочетании с вращением шнека 3 обеспечивает отбор расплава по кольцу, а в случае образования выступов 7 и 8 расплав входит в осевой канал 4 с двух сторон. Кольцевой отбор позволяет усреднять неравномерности свойств в продукте, т.к. на рециркуляцию отбирается из разных участков рабочей зоны экструдера. Важно также и то, что скошенный торец 5 образует выступ б, который при вращении шнека

счищает расплав с переднего фланца 2 гильзы. При значительной площади скоса давление расплава, приложенное к нему , может создать радиальную нагрузку на конец шнека 3, способную прижимать шнек 3

к гильзе 1. Однако, если торец 5 скошен в двух противоположных плоскостях, то возникают два усилия, компенсирующие друг друга. Иными словами, выполнение на торце 5 шнека 3 двух выступов 7 и 8 обеспечивает не только усилие эффекта перемешивания, но и устраняет вредную нагрузку, возникающую на торце 5 шнека 3. Если в осевом канале 4 шнека 3 установлен какой- либо месильный элемент 9, как показано на

фиг.2, то расплав подвергается дополнительному перемешиванию в зазоре между поверхностью месильного элемента 9 и внутренней поверхностью осевого канала 4 в шнеке 3. Данный экструдер-смеситель может быть прямоточным и может быть рециркуляционным. В обоих случаях скошенный торец 5 выполняет ту же функцию, что в описанном выше варианте экструдера без динамического смесителя.

Данный экструдер-смеситель позволяет повысить качество получаемого продукта за счет большей равномрености его свойств. При этом, эффективность перемешивания не зависит от случайных нарушений режима работы экструдера вплоть до аварийных его состояний. Повышение степени перемешивания достигается без увеличения затрат энергии и очень простыми техническими средствами.

Формула изобретения 1. Экструдер-смеситель, содержащий гильзу и расположенный внутри нее привод- ной шнек с осевым каналом, выход которого

расположен на торце шнека, отличающийся тем, что, с целью интенсификаци перемешивания материала, торец шнека выполнен со скосом под углом к продольной оси шнека.

2. Экструдер-смеситель по п. 1, о т л и - чающийся тем, что скос выполнен в двух пересекающихся плоскостях с образованием двух диаметрально противоположных выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Экструдер-смеситель | 1982 |

|

SU1002166A1 |

| Экструдер-смеситель | 1990 |

|

SU1703480A1 |

| Экструдер-смеситель для полимерных материалов | 1991 |

|

SU1763228A2 |

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1418059A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801751A1 |

| Экструдер-смеситель | 1980 |

|

SU903173A1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1458248A1 |

| Экструдер-смеситель для полимерных материалов | 1988 |

|

SU1680549A2 |

Использование: переработка полимерных материалов в экструдерах при окрашивании в массе синтетических нитей. Сущность: выполнение торца шнека со скосом под углом к продольной оси шнека. Выполнение скоса в двух пересекающихся плоскостях с образованием двух диаметрально противоположных выступов. При переработке полимерных материалов в осевом канале происходит эффективное взаимодействие прямого и обратного потоков расплава, а наличие выступов устраняет возможность образования застойных зон. 1 з.п. ф-лы, 2 ил.

/J/// //////// /// S// 7.

N ////////////////////А

; ХчЧХХ хч

Фиг.{

//////А

Л

/////////////А

; ХчЧХХ хч

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Солесос | 1922 |

|

SU29A1 |

| Экструдер-смеситель для полимерных материалов | 1980 |

|

SU889462A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-12-17—Подача