Изобретение относится к переработке полимерных материалов и, в частности, к средствам подготовки полимеров к формованию изделий из них, например нитей, а именно к смесителям, обеспечивающим гомогенизацию расплавов полимеров перед формованием,

По основному авт.св. № 757339 известен экструдер-смеситель для полимерных материалов, содержащий гильзу, шнек с винтовой нарезкой, образующий с гильзой рабочую и выходную зоны, привод вращения шнека и средство для рециркуляции расплава между рабочей и выходной зонами, выполненное в виде основного канала в теле шнека, вход которого размещен между витками нарезки и шнека, а выход - на конце шнека, причем винтовая нарезка на участке между входом и выходом осевого канала имеет направление, противоположное направлению винтовой нарезки на остальной части шнека.

Однако интенсивность перемешивания материала (преимущественно расплава полимера) в данном экструдере-смесителе не достигает тех величин, которые следует ожидать отэкструдера с месильным элементом, снабженным средством рециркуляции. Изучение процесса перемешивания (путем моделирования) позволило выявить характерную особенность поведения расплава в зоне входа его в осевой канал месильного элемента. Рециркуляционный поток материала, попадая через входные отверстия в осевой канал, направляется к периферии (стенкам) осевого канала, а основной поток движется по оси канала. При этом рециркуляционный поток как бы отжимается основным потоком к стенкам канала, а сам занимает центральную зону. Поскольку

ч О СО Ю Ю 00

ю

внутри канала перемешивание отсутствует, потоки делятся на две части: одна в виде конечного продукта выходит из экструдера- смесителя, другая возвращается на рециркуляцию (вторичный рециркуляционный поток). Проследив траекторию движения потоков в осевом канале, можно видеть, что вторичный рециркуляционный поток состоит из расплава, двигающегося по стенке осевого канала, т.е. из первичного рецирку- ляционного потока.

Таким образом, рециркуляции подвергается один и тот же объем расплава, а ос- новная масса расплава, проходя экструдер-смеситель, его основной канал в шнеке, не участвует в образовании рециркуляционного потока.

Такая картина движения и образования основного и рециркуляционного потоков носит условный характер, т.е. нет четкой границы между потоками из-за деления потоков на части при прохождении входных и выходных отверстий осевого канала и из-за перемешивания потоков в момент входа и выхода из канала вследствие вращения шнека. Однако не исключена вероятность того, что отдельные частицы расплава многократно участвуют в рециркуляционном потоке, пока не будут захвачены потоком основного расплава и не выйдут из экстру- дера-смесителя. Для этой части расплава не исключена возможность деструкции и снижения качества расплава,

Целью изобретения является повышение качества расплава за счет интенсифика- ции его перемешивания.

Поставленная цель достигается тем, что в экструдере-смесителе для полимерных материалов, содержащим гильзу, шнек с винтовой нарезкой, образующей с гильзой рабочую и выходную зону, привод вращения шнека и средство для рециркуляции расплава между рабочей и выходной зонами, выполненное в виде осевого канала в теле шнека, вход которого размещен между витками нарезки шнека, а выход - на конце шнека, причем винтовая нарезка на участке между входом и выходом осевого канала имеет направление, противоположное направлению винтовой нарезки на остальной части шне- ка, согласно изобретению, на участке шнека в зоне изменения направления винтовой нарезки выполнен кольцеобразный выступ, вход осевого канала выполнен в виде радиальных отверстий, часть из которых распо- ложена с одной стороны кольцеобразного выступа, а остальные - с противоположной его стороны.

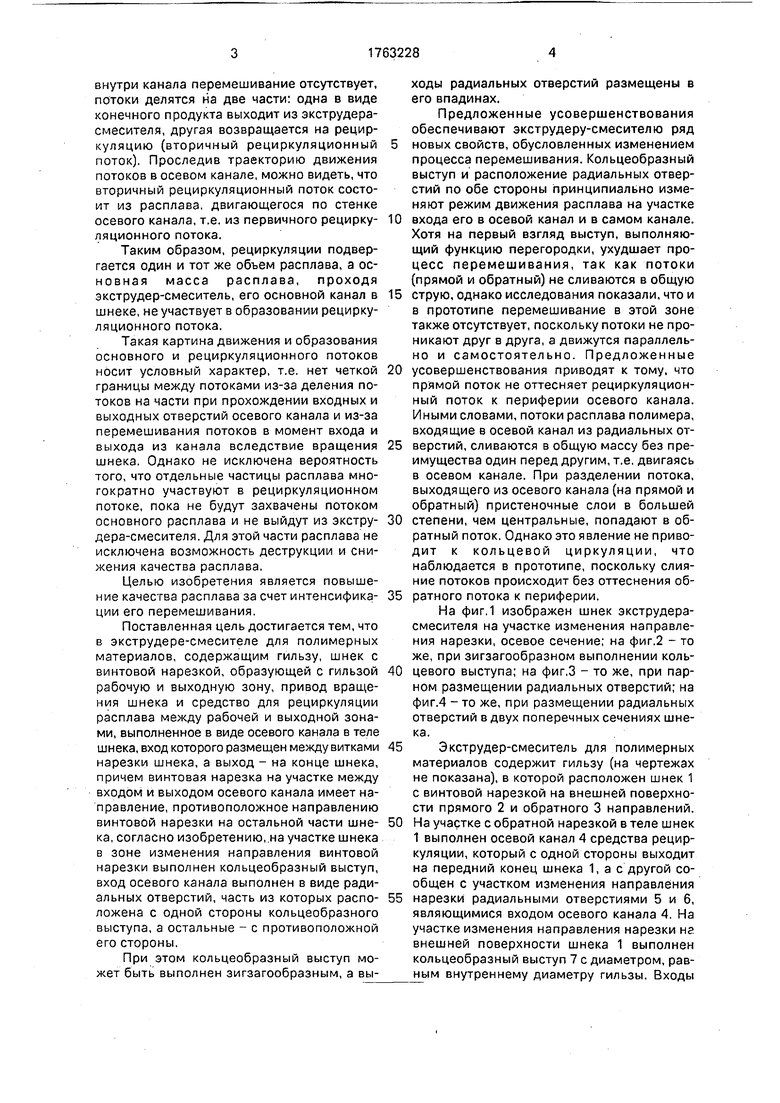

При этом кольцеобразный выступ может быть выполнен зигзагообразным, а выходы радиальных отверстий размещены в его впадинах.

Предложенные усовершенствования обеспечивают экструдеру-смесителю ряд новых свойств, обусловленных изменением процесса перемешивания. Кольцеобразный выступ и расположение радиальных отверстий по обе стороны принципиально изменяют режим движения расплава на участке входа его в осевой канал и в самом канале. Хотя на первый взгляд выступ, выполняющий функцию перегородки, ухудшает процесс перемешивания, так как потоки (прямой и обратный) не сливаются в общую струю, однако исследования показали, что и в прототипе перемешивание в этой зоне также отсутствует, поскольку потоки не проникают друг в друга, а движутся параллельно и самостоятельно. Предложенные усовершенствования приводят к тому, что прямой поток не оттесняет рециркуляционный поток к периферии осевого канала. Иными словами, потоки расплава полимера, входящие в осевой канал из радиальных отверстий, сливаются в общую массу без преимущества один перед другим, т.е. двигаясь в осевом канале. При разделении потока, выходящего из осевого канала (на прямой и обратный) пристеночные слои в большей степени, чем центральные, попадают в обратный поток. Однако это явление не приводит к кольцевой циркуляции, что наблюдается в прототипе, поскольку слияние потоков происходит без оттеснения обратного потока к периферии.

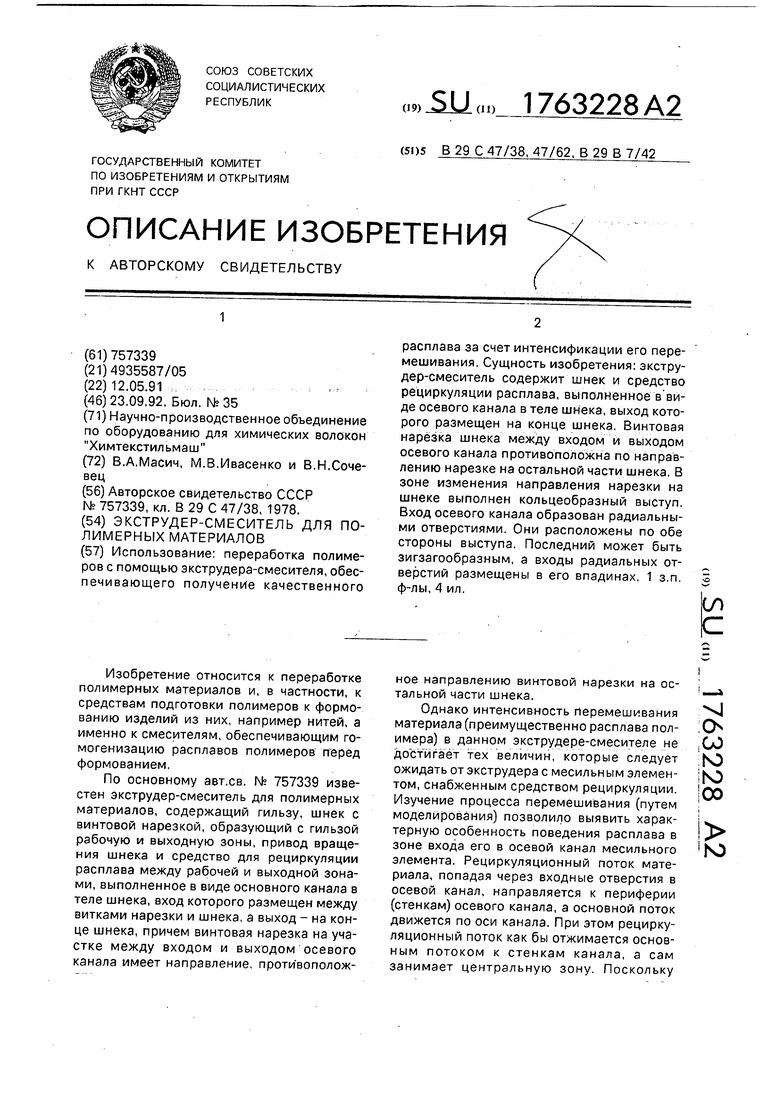

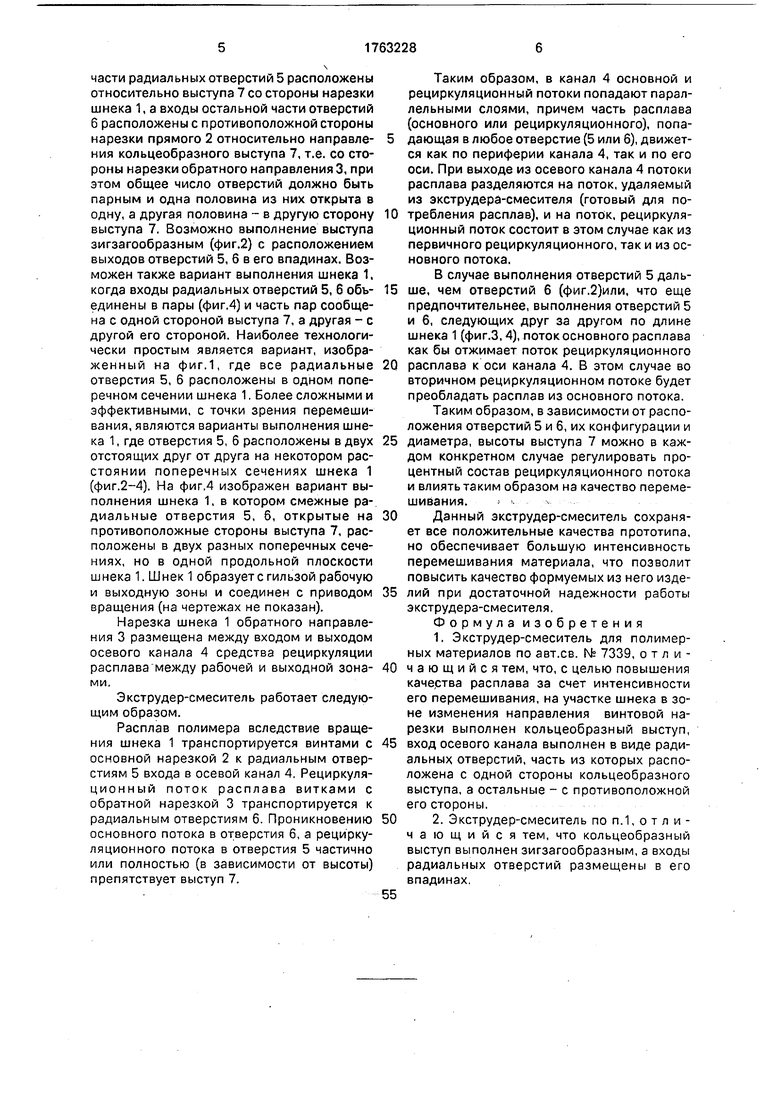

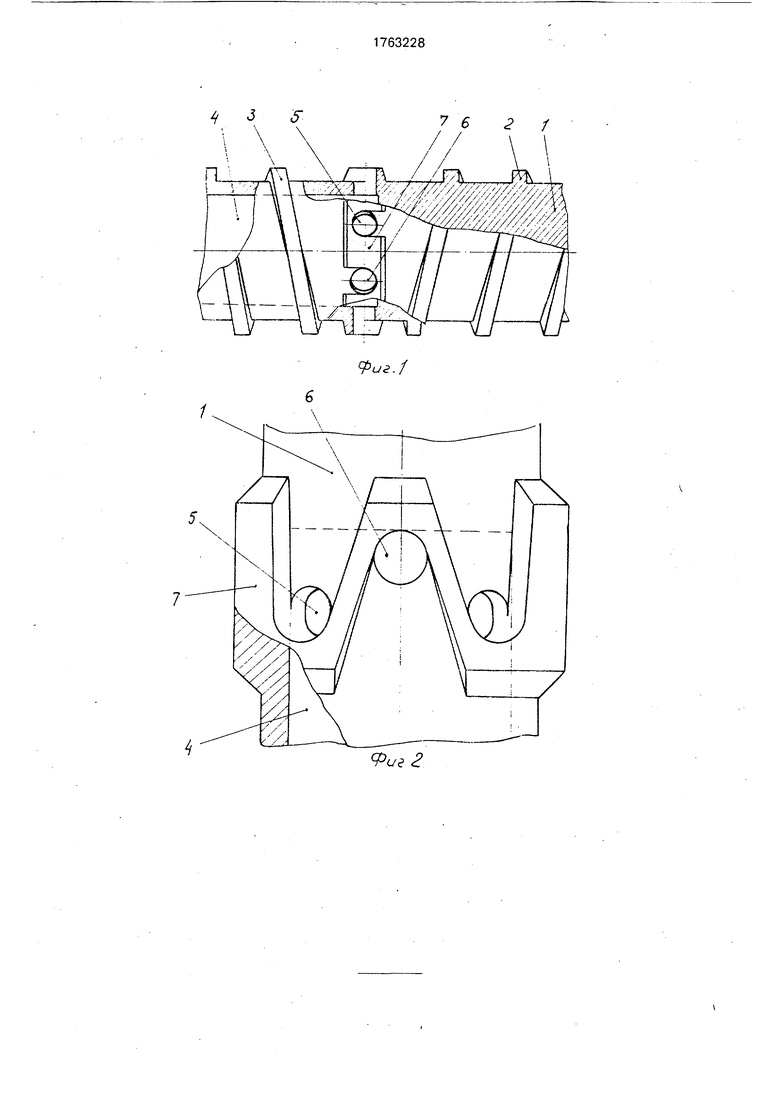

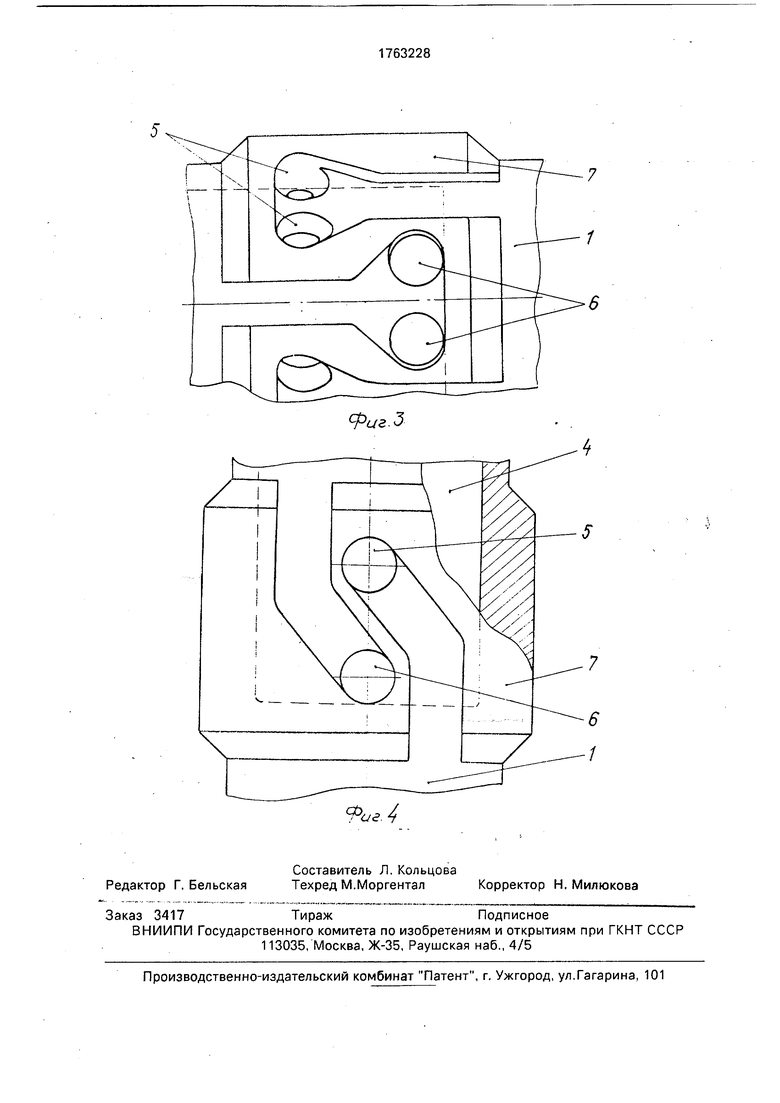

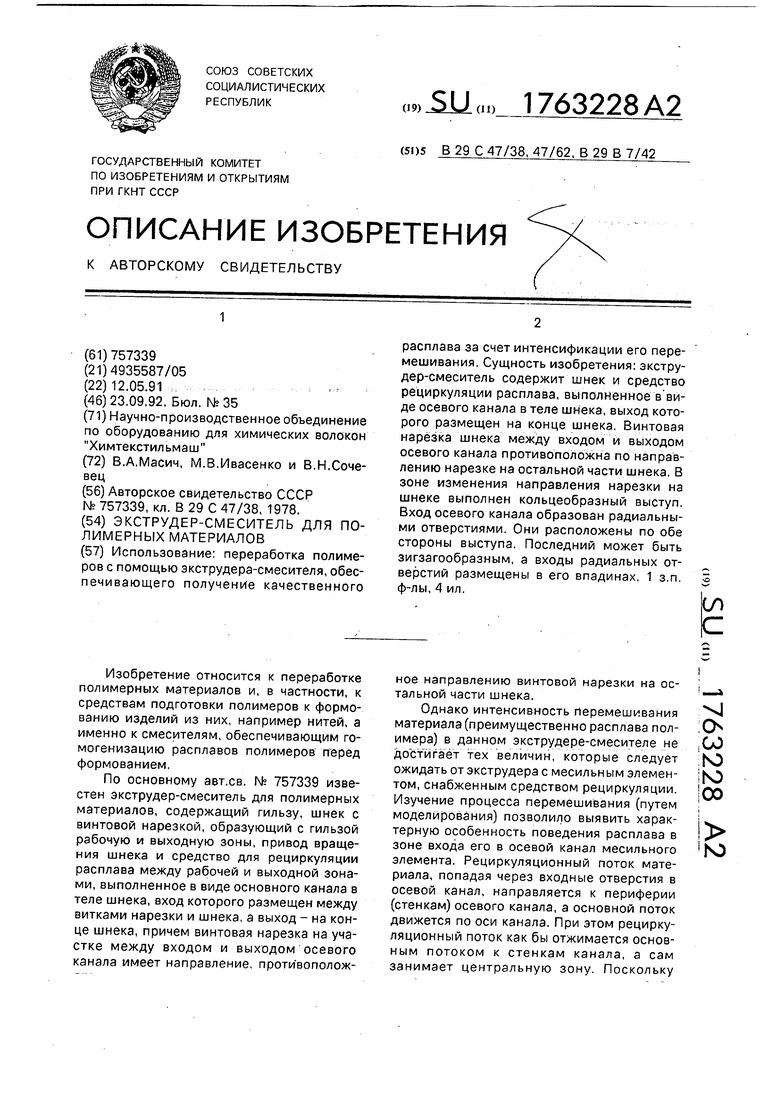

На фиг.1 изображен шнек экструдера- смесителя на участке изменения направления нарезки, осевое сечение; на фиг.2 - то же, при зигзагообразном выполнении кольцевого выступа; на фиг.З - то же, при парном размещении радиальных отверстий; на фиг.4 - то же, при размещении радиальных отверстий в двух поперечных сечениях шнека.

Экструдер-смеситель для полимерных материалов содержит гильзу (на чертежах не показана), в которой расположен шнек 1 с винтовой нарезкой на внешней поверхности прямого 2 и обратного 3 направлений. На участке с обратной нарезкой в теле шнек 1 выполнен осевой канал 4 средства рециркуляции, который с одной стороны выходит на передний конец шнека 1, а с другой сообщен с участком изменения направления нарезки радиальными отверстиями 5 и 6, являющимися входом осевого канала 4. На участке изменения направления нарезки нг внешней поверхности шнека 1 выполнен кольцеобразный выступ 7 с диаметром, равным внутреннему диаметру гильзы. Входы

части радиальных отверстий 5 расположены относительно выступа 7 со стороны нарезки шнека 1, а входы остальной части отверстий б расположены с противоположной стороны нарезки прямого 2 относительно направле- ния кольцеобразного выступа 7, т.е. со стороны нарезки обратного направления 3,при этом общее число отверстий должно быть парным и одна половина из них открыта в одну, а другая половина - в другую сторону выступа 7, Возможно выполнение выступа зигзагообразным (фиг.2) с расположением выходов отверстий 5, б в его впадинах. Возможен также вариант выполнения шнека 1. когда входы радиальных отверстий 5, 6 объ- единены в пары (фиг.4) и часть пар сообщена с одной стороной выступа 7, а другая - с другой его стороной. Наиболее технологически простым является вариант, изображенный на фиг.1, где все радиальные отверстия 5, 6 расположены в одном поперечном сечении шнека 1. Более сложными и эффективными, с точки зрения перемешивания, являются варианты выполнения шнека 1, где отверстия 5, 6 расположены в двух отстоящих друг от друга на некотором расстоянии поперечных сечениях шнека 1 (фиг.2-4). На фиг.4 изображен вариант выполнения шнека 1, в котором смежные радиальные отверстия 5, 6, открытые на противоположные стороны выступа 7, расположены в двух разных поперечных сечениях, но в одной продольной плоскости шнека 1. Шнек 1 образует с гильзой рабочую и выходную зоны и соединен с приводом вращения (на чертежах не показан).

Нарезка шнека 1 обратного направления 3 размещена между входом и выходом осевого канала 4 средства рециркуляции расплава между рабочей и выходной зона- ми.

Экструдер-смеситель работает следующим образом.

Расплав полимера вследствие вращения шнека 1 транспортируется винтами с основной нарезкой 2 к радиальным отверстиям 5 входа в осевой канал 4. Рециркуляционный поток расплава витками с обратной нарезкой 3 транспортируется к радиальным отверстиям 6. Проникновению основного потока в отверстия 6, а рециркуляционного потока в отверстия 5 частично или полностью (в зависимости от высоты) препятствует выступ 7.

Таким образом, в канал 4 основной и рециркуляционный потоки попадают параллельными слоями, причем часть расплава (основного или рециркуляционного), попадающая в любое отверстие (5 или 6), движется как по периферии канала 4, так и по его оси. При выходе из осевого канала 4 потоки расплава разделяются на поток, удаляемый из экструдера-смесителя (готовый для потребления расплав), и на поток, рециркуляционный поток состоит в этом случае как из первичного рециркуляционного, так и из основного потока.

В случае выполнения отверстий 5 дальше, чем отверстий 6 (фиг.2)или, что еще предпочтительнее, выполнения отверстий 5 и 6, следующих друг за другом по длине шнека 1 (фиг.3,4), поток основного расплава как бы отжимает поток рециркуляционного расплава к оси канала 4. В этом случае во вторичном рециркуляционном потоке будет преобладать расплав из основного потока.

Таким образом, в зависимости от расположения отверстий 5 и 6, их конфигурации и диаметра, высоты выступа 7 можно в каждом конкретном случае регулировать процентный состав рециркуляционного потока и влиять таким образом на качество перемешивания.

Данный экструдер-смеситель сохраняет все положительные качества прототипа, но обеспечивает большую интенсивность перемешивания материала, что позволит повысить качество формуемых из него изделий при достаточной надежности работы экструдера-смесителя.

Формула изобретения

1,Экструдер-смеситель для полимерных материалов по авт.св. № 7339, отличающийся тем, что, с целью повышения качества расплава за счет интенсивности его перемешивания, на участке шнека в зоне изменения направления винтовой нарезки выполнен кольцеобразный выступ, вход осевого канала выполнен в виде радиальных отверстий, часть из которых расположена с одной стороны кольцеобразного выступа, а остальные - с противоположной его стороны.

2.Экструдер-смеситель по п.1, о т л и - чающийся тем, что кольцеобразный выступ выполнен зигзагообразным, а входы радиальных отверстий размещены в его впадинах.

-tN

сг

J

О)

со ю м со

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Экструдер-смеситель для полимерных материалов | 1980 |

|

SU889462A2 |

| Экструдер-смеситель | 1990 |

|

SU1781067A1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1458248A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1418059A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Экструдер-смеситель | 1990 |

|

SU1703480A1 |

| Смеситель | 1989 |

|

SU1699783A1 |

Использование: переработка полимеров с помощью экструдера-смесителя, обес- печивающего получение качественного расплава за счет интенсификации его перемешивания, Сущность изобретения: экстру- дер-смеситель содержит шнек и средство рециркуляции расплава, выполненное в ви- де осевого канала в теле шнека, выход которого размещен на конце шнека. Винтовая нарезка шнека между входом и выходом осевого канала противоположна по направлению нарезке на остальной части шнека, В зоне изменения направления нарезки на шнеке выполнен кольцеобразный выступ. Вход осевого канала образован радиальными отверстиями. Они расположены по обе стороны выступа. Последний может быть зигзагообразным, а входы радиальных отверстий размещены в его впадинах. 1 з.п. ф-лы, 4 ил. (Л

Фиг 3

| Авторское свидетельство СССР N 757339, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-23—Публикация

1991-05-12—Подача