ОС:

S

(Л

00

СП сд vl

14

снижение насыпной плотности керам- jSHTouoro песка за счет изменения кратности циркуляции его летучей мелкой фракции. Для этого аппарат со- Одержит расходный бункер 5, из которо- :го материал питателем 6 через загру- :зочное устройство 7 подается в рабо- чую камеру 1 на газораспределелитель- ную решетку 2, Надрешеточное про- Iстранство разделено вертикальной I перегородкой 8 на зоны термоподготов- Iки 9 и обжига 10. При псевдоожижении материала дымовыми газами из слоя материала выносится его летучая мелкая фракция, которая улавливается из зоны 9 через газоход 14 циклоном 13, из которого затем либо через разгрузочную трубу 16 и загрузочное устройство 7 возвращается в зону 9 на дальнейшую циркуляцию, либо через разгрузочную трубу 17 выгружается на

557

границе зон термообработки, где на участке 18 газораспределительной решетки скорость фильтрации дымовых газов снижена путем уменьшения ее удельного живого сечения в 2-3 раза относительно удельного живого сечения остальной части, что исключает рассеивание потока уловленнь х частиц и возврат их на циркуляцию и способствует их перетеканию в зону обжига 10, в которой мелкая фракция с дымовыми газами через газоход 19 улавливается в циклоне 20. Из циклона 20 мелкая летучая фракция поступает на весоизмерительное устройство 21, по сигналу от которого через регулирующий прибор 22 исполнительный механизм 23 поворачивает шибер 15 на перекрытие разгрузочных труб 16 и 17 в зависимости от насыпной плотности мелкой летучей фракции. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 1989 |

|

SU1618089A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| Аппарат для обжига полидисперсногоМАТЕРиАлА B КипящЕМ СлОЕ | 1979 |

|

SU836478A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

Изобретение относится к производству строительных материалов, а именно к обжигу углеродсодержащего материала в печах кипящего слоя с получением пористого заполнителя, в частности песка. Цель изобретения

1

Изобретение относится к области производства строительных материалов, а именно к обжигу углесодержащего материала в печах кипящего слоя с получением пористого заполнителя, в частности песка.

Цель изобретения - снижение насыпной плотности керамзитового песка за счет изменения кратности циркуляции летучей мелкой фракции материала.

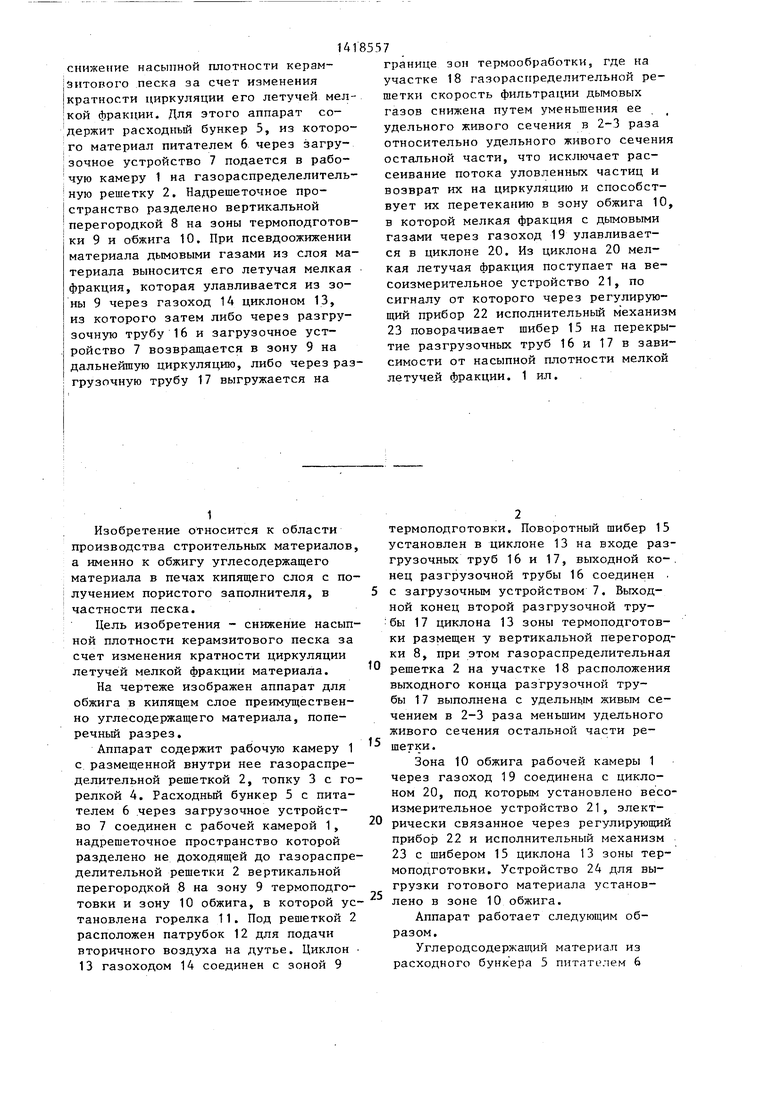

На чертеже изображен аппарат для обжига в кипящем слое преимущественно углесодержащего материала, поперечный разрез.

Аппарат содержит рабочую камеру 1 с размещенной внутри нее газораспределительной решеткой 2, топку 3 с горелкой 4. Расходный бункер 5 с питателем 6 .через загрузочное устройство 7 соединен с рабочей камерой 1, Надрешеточное пространство которой разделено не доходящей до газораспределительной решетки 2 вертикальной перегородкой 8 на зону 9 термоподготовки и зону 10 обжига, в которой установлена горелка 11. Под решеткой 2 расположен патрубок 12 для подачи вторичного воздуха на дутье. Циклон 13 газоходом 14 соединен с зоной 9

термоподготовки. Поворотный шибер 15 установлен в циклоне 13 на входе разгрузочных труб 16 и 17, выходной конец разгрузочной трубы 16 соединен .

с загрузочным устройством 7. Выходной конец второй разгрузочной тру- бы 17 циклона 13 зоны термоподготовки размещен у вертикальной перегородки 8, при этом газораспределительная

решетка 2 на участке 18 расположения выходного конца разгрузочной трубы 17 выполнена с удельньдм живым сечением в 2-3 раза меньшим удельного живого сечения остальной части решетки.

Зона 10 обжига рабочей камеры 1 через газоход 19 соединена с циклоном 20, под которым установлено весоизмерительное устройство 21, элект

рически связанное через регулирующий прибор 22 и исполнительный механизм 23 с шибером 15 циклона 13 зоны термоподготовки. Устройство 24 для выгрузки готового материала установлено в зоне 10 обжига.

Аппарат работает следующим образом.

Углеродсодержащий материал из расходного бункера 5 питателем 6

314

через загрузочное устройство 7 подается ка азораспределительную решетку 2 в зону 9 термоподготовки рабо-- ,чей камеры 1, где сжижается горячими дамовыми газами, поступающими из топки 3 через газораспределительную решетку 2. При этом дымовые газы разбавляются воздухом,- подаваемым через патрубок 12. Крупные частицы материала (размером 1,25-5 мм) движутся в псевдоожиженном слое по газораспределительной решетке 2 через зону 9 термоподготовки, где они декарбонизи- руются и с оптимальным для вспучивания содержанием углерода (1-3%) поступают в зону 10 обжига на вспучивание, которое осуществляют подачей топлива через горелку 11. После вспучивания гранулы выгружаются через устройство 24.

Частицы размером менее 1,25 мм выносятся из слоя зоны 9 термоподготовки с потоком газов циклона 13 и либо через разгрузочную трубу 16 уловленные частицы возвращаются в загрузочное устройство 7, либо через разгрузочную трубу 17 поступают в зону 9 термоподготовки над участком 18 газораспределительной решетки 2, откуда частицы перетекают со слоем в зону 10 обжига, в которой мелкая фракция материала с дымовыми газами через газоход 19 улавливается в циклоне 20, откуда поступает на весоизмерительное устройство 21. Последнее посылает сигнал регулирующему прибору 22, от. которого сигнал поступает на исполнительный механизм 23 поворотно- го шибера 15, положение которого меняется при изменении насыпной плотности уловленной мелкой фракции. Первоначально шибер 15 находится в правом крайнем положении, т.е. перекрывает разгрузочную трубу 17. Если весоизмерительное устройство 21 регистрирует увеличение насыпной плотности . мелкой фракции, то оно посылает сигнал на регулирующий прибор 22, кото- рьй передает его на исполнительный механизм 23. Последний поворачивает шибер 15 в сторону крайнего левого положения и наоборот, т.е. аппарат работает в режиме саморегулирования.

Предлагаемая конструкция аппарата для обжига в кипящем слое преимущественно углесодержащего материала за счет выполнения циклона зоны термоподготовки с поворотным шибером поз8557

0

5

0

5

0

5

0

5

0

5

воляет регулировать кратность циркуляции мелкой фракции материала улавливаемой из зоны термоподготовки через циклон путем изменения направле- ния движения уловленной мелкой фракции по контуру циркуляции за счет изменения места возврата ее для повторной циркуляции, что обеспечивает доведение содержания углерода в мелкой фракции до оптимума 1,0-3,0% как при низком, так и высоком его содержании в исходном сырье и, таким образом, снизить насыпную плотность получаемого продукта за счет мелкой летучей фракции, при этом соединение выходного конца первой разгрузочной трубы циклона с загрузочным устройством при открытом положении шибера относительно разгрузочной трубы позволяет увеличить кратность и время циркуляции улавливаемой мелкой фракции при высоком начальном содержании углерода и таким образом снизить его содержание до оптимума за счет подачи этой фракции в загрузочное устройство, а установка выходного конца второй разгрузочной трубы циклона в зоне термоподготовки вблизи вертикальной перегородки уменьшает кратность и время циркуляции улавливаемой мелкой фракции при низком начальном содержании углерода в ней, что обеспечивает достижение оптимального содержания углерода этой фракции пе- рс.д поступлением ее в зону обжига. Кроме того, выполнение участка газораспределительной решетки, расположенного под выходным концом второй разгрузочной трубы циклона, с удельным живым сечением в 2-3 раза меньшим удельного живого сечения остальной части решетки снижает скорость фильтрации дымовых газов через слой материала на этом участке при сохранении интенсивного кипения на других участках решетки, что резко сокращает вынос мелкой фракции, поступающей в кипящий слой из выходного конца второй разгрузочной трубы циклона, и обеспечивает ее устойчивое поступление вместе с крупной фракцией в зону обжига, а за счет установки весо- измерительного устройства под циклоном зоны обжига и электрической связи его через регулирующий прибор и исполнительный механизм с шибером циклона термоподготовки осуществляется регулирование кратности циркуля514

ции улавливаемой мелкой фракции по сигналу весоизмерительного устройства в зависимости от величины насыпной плотности мелкой фракции, улавливаемой горячим циклоном.

Формула, изобретения Аппарат для обжига в кипящем слое

;преимущественно углесодержащего материала, содержащий рабочую камеру, газораспределительную рещетку, топку с горелкой, вертикальную перегородку разделяющую аппарат на зоны термоподготовки и обжига, горелку, установленную в зону обжига, циклоны с газоходами и разгрузочными трубами, загрузочное и разгрузочное устройства, отличающийся тем, что, с целью снижения насыпной плотности керамз.итового песка за счет изменения кратности циркуляции лету76

чей мелкой фракции материала, он снабжен установленным в циклоне зоны термоподготовки поворотным шибером с дополнительной разгрузочной трубой и размещенным под циклоном зоны обжига весоизмерительным устройством, электрически связанным посредством регулирующего прибора и исполнительного механизма с шибером циклона

зоны термоподготовки, при этом выходной конец одной из разгрузочных труб циклона термоподготовки соединен с загрузочным устройством,выходной конец второй разгрузочной трубы размещен у вертикальной перегородки, а газораспределительная решетка на участке расположения выходного конца второй разгрузочной трубы выполнена с удельным живым сечением в 2-3 раза меньшим удельного живого сечения остальной части решетки.

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-08-23—Публикация

1987-02-25—Подача