Известные устройства и установки для термической обработки конических шестерен автомобилей, тракторов и других машин, на которых операции нагрева и закалки не ссвме цены, не обеспечивают необходимого качества шестерен из-за большой деформаций их и требуют применения дополнительной правки.

Предлагаемая установка отличается тем, что, с целью созмеидения операций нагрева шестерен и закалки в штампах, индуктор с трансформатором установлены на плош,адке, передвигаемой в закалочные штампы и обратно при помощи пневматического цилиндра. При этом, с целью равномерной подачи жидкости в закалочные штампы, жидкость подается через выравниватель давления, который установлен под нижним штампом.

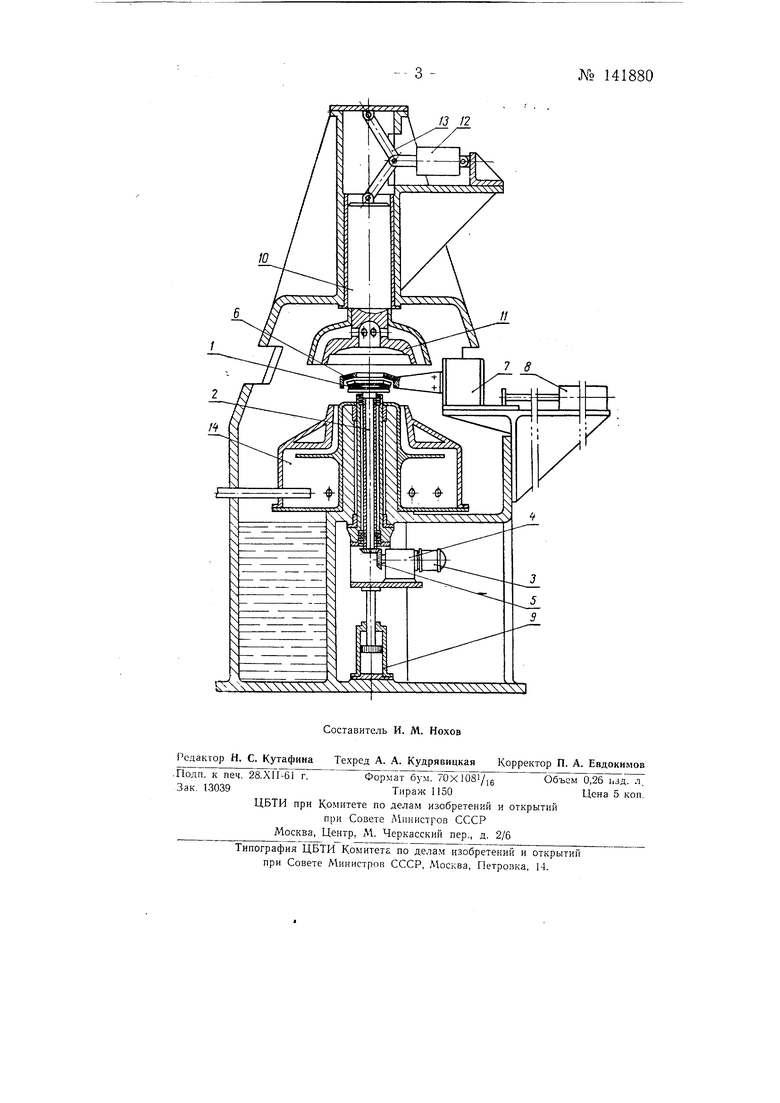

Па чертеже схематически изображена предлагаемая установка.

Шестерня 1 устанавливается на шпиндель 2, который в процессе нагрева получает врашение от электродвигателя 3 через редуктор 4 и пару конических шестерен 5. После установки закаливаемой детали высокочастотный индуктор 6, закрепленный на понизительном трансформаторе 7, посредством пневмоцилиндра 8 устанавливается соосно с шестерней /. Затем шпиндель 2 вместе с шестерней / с помсшью Ц:{линдра 9 перемещается в крайнее верхнее положение, при котором обеспечивается необходимый зазор между наружным венцом закаливаемой шестерни и индуктором. Одновременно с включением нагрева шестерня получает вращение, что гарантирует равномерность нагрева.

По окончании нагрева шестерня посредством цилиндра 9 опускается в крайнее нижнее положение, индуктор 6 отходит в крайнее правое положение, а шпиндель 10, на нижнем конце которого укреплен закалочный штамп У/, опускается вниз посредством цилиндра 12 и системы рычагов 13. При этом закалочный штамп 11 опирается на наруж№ 141880- 2 ный венец нагретыхдо закалочной температуры зубьев (а при необходимости, также и наЬнутрепнюю ступицу). Затем включается электрогидравлический кран и закалочная жидкость через специальный выраониватель 14 давления равномерно устремляется во впадины нагретых зубьев и сливается в часть пресса через отверстия в шпинделе 10. После охлаждения шпиндель поднимается в крайнее верхнее положение и закаленная шестерня может быть вынута из установки.

Совмещение в одном устройстве нагрева и закалки под прессом значительно сокранхает количество вспомогательных операций в процессе нагрева и закалки и открывает большие перспективы автоматизации.

Предмет изобретения

1.Установка для индукционного нагрева и закалки шестерен в штампах, отличающаяся тем, что, с целью совмещения операций нагрева шестерни и закалки в штампах, индуктор с трансформатором установлены на площадке, передвигаемой в закалочные штампы и обратно с помощью пневматического цилиндра.

2.Установка по п. 1, отличающаяся тем, что, с целью равномерности подачи жидкости в закалочные щтампы, жидкость подается через выравниватель давления, который установлен под нижним штампом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты от окисления в процессе горячего накатывания шестерен | 1960 |

|

SU137879A1 |

| Устройство для поверхностной контурной закалки шестерен | 1958 |

|

SU117218A1 |

| Станок непрерывной последовательности закалки цилиндрических деталей индукционными токами | 1960 |

|

SU140506A1 |

| Станок для горячей и холодной накатки зубьев цилиндрических шестерен | 1956 |

|

SU118259A1 |

| Устройство для индукционного нагрева концов стержнеобразных заготовок, автоматически подаваемых из индуктора к непосредственно соединенному с ним высадочному прессу | 1951 |

|

SU102986A1 |

| Приспособление для индукционной закалки шестерен | 1944 |

|

SU65218A1 |

| Стан для прокатки цилиндрических зубчатых колес | 1950 |

|

SU91178A1 |

| Индуктор для поверхностной закалки шестерен большого модуля | 1952 |

|

SU99545A2 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

Авторы

Даты

1961-01-01—Публикация

1961-03-31—Подача