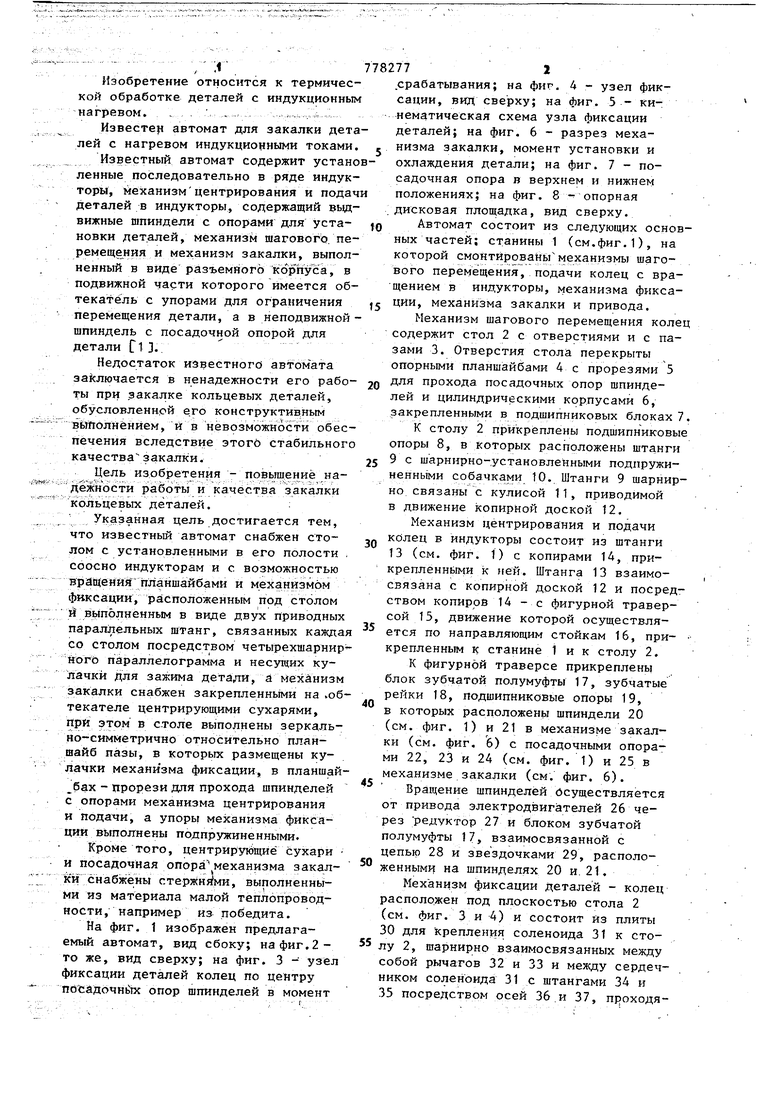

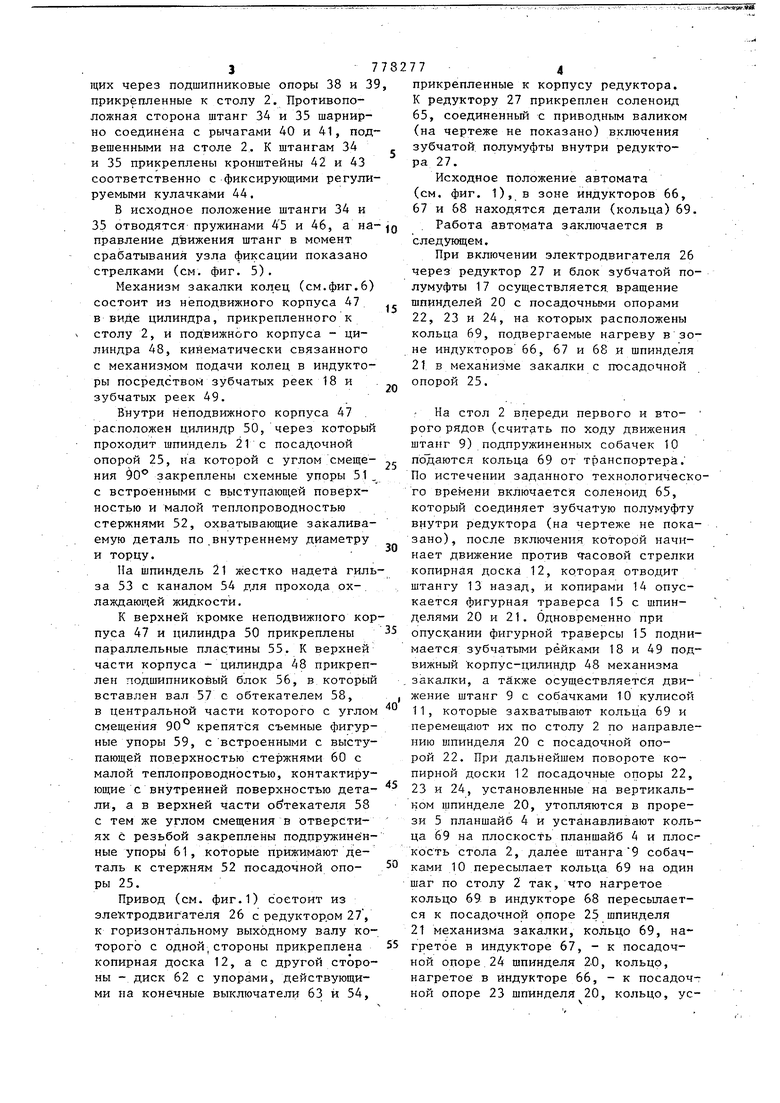

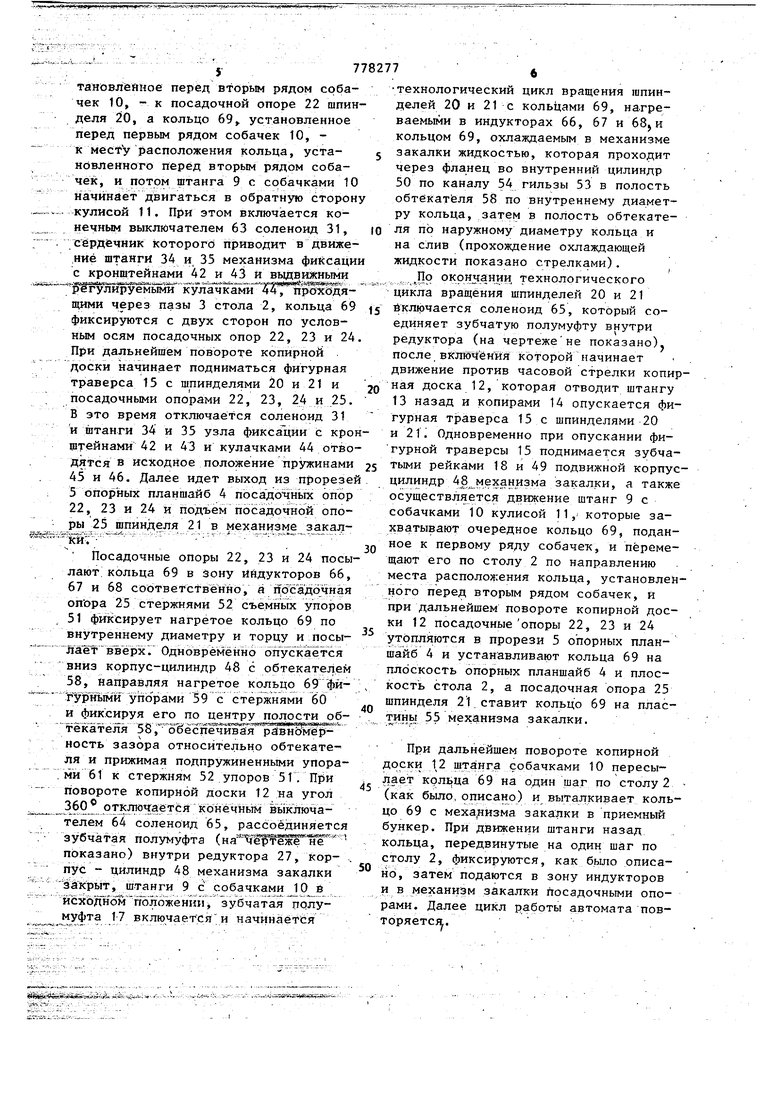

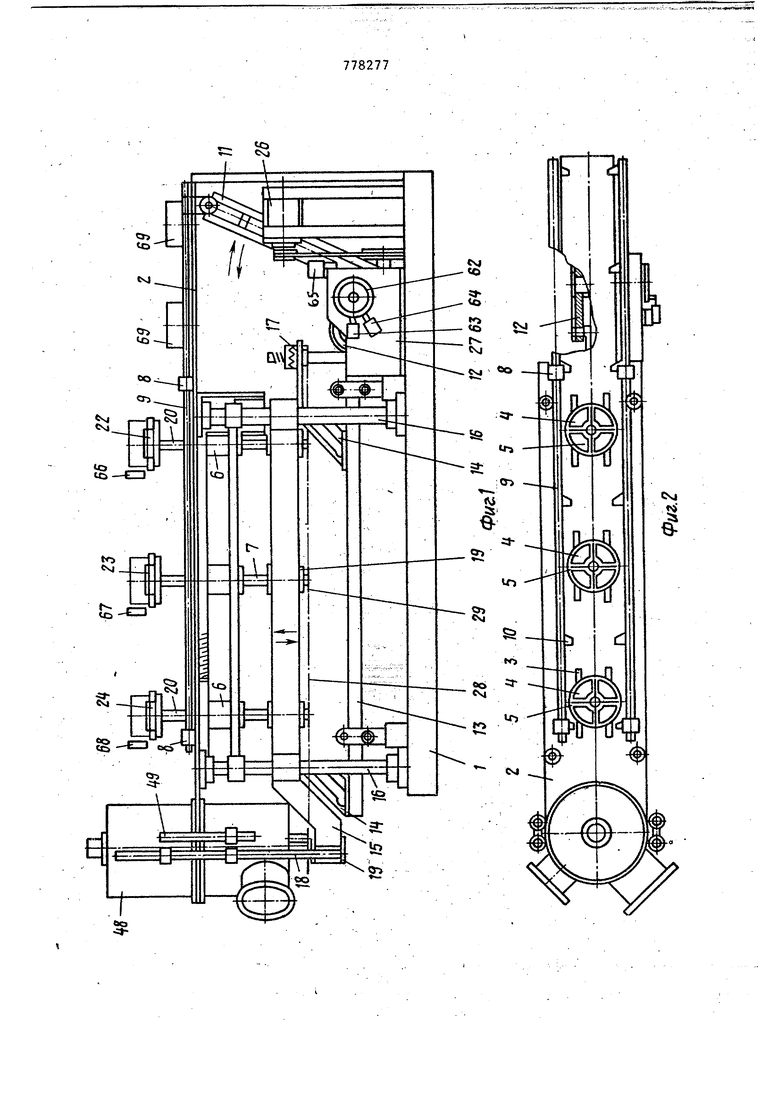

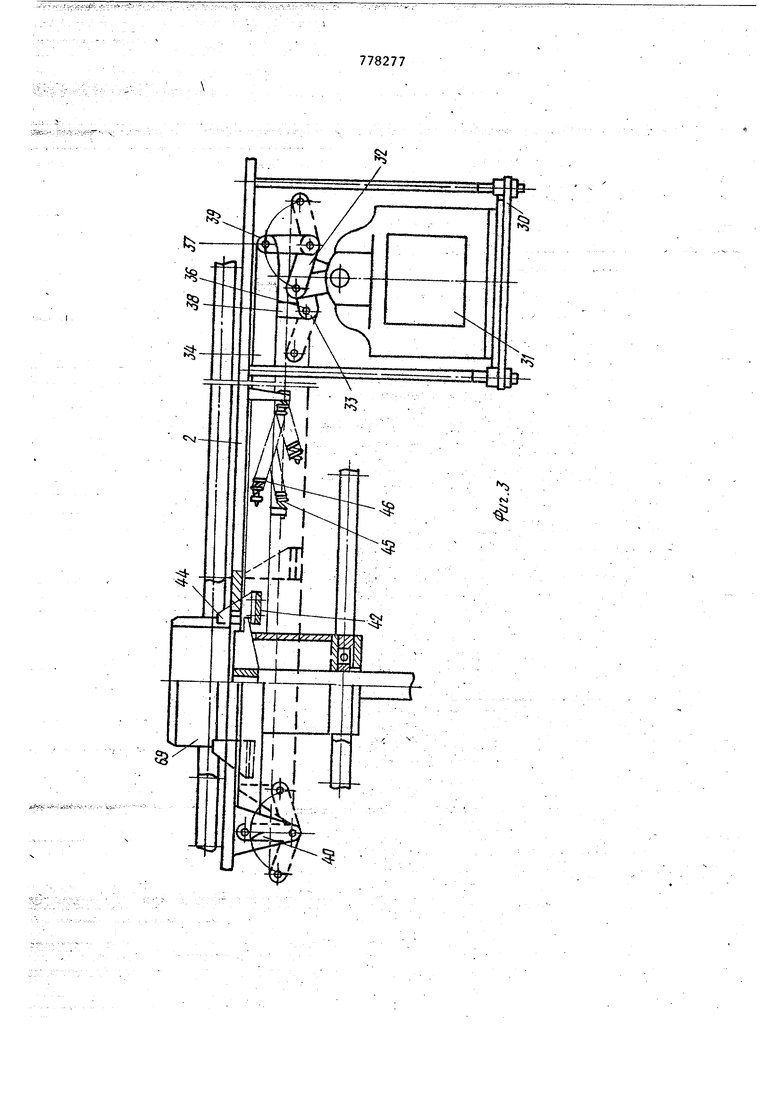

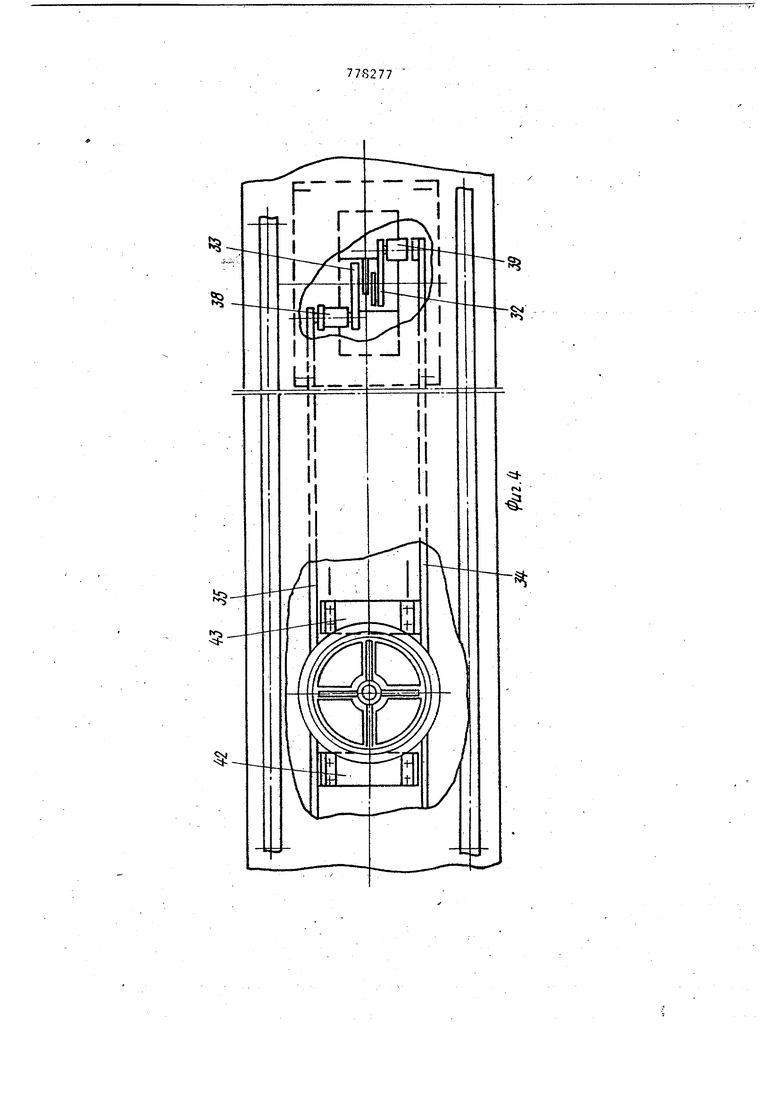

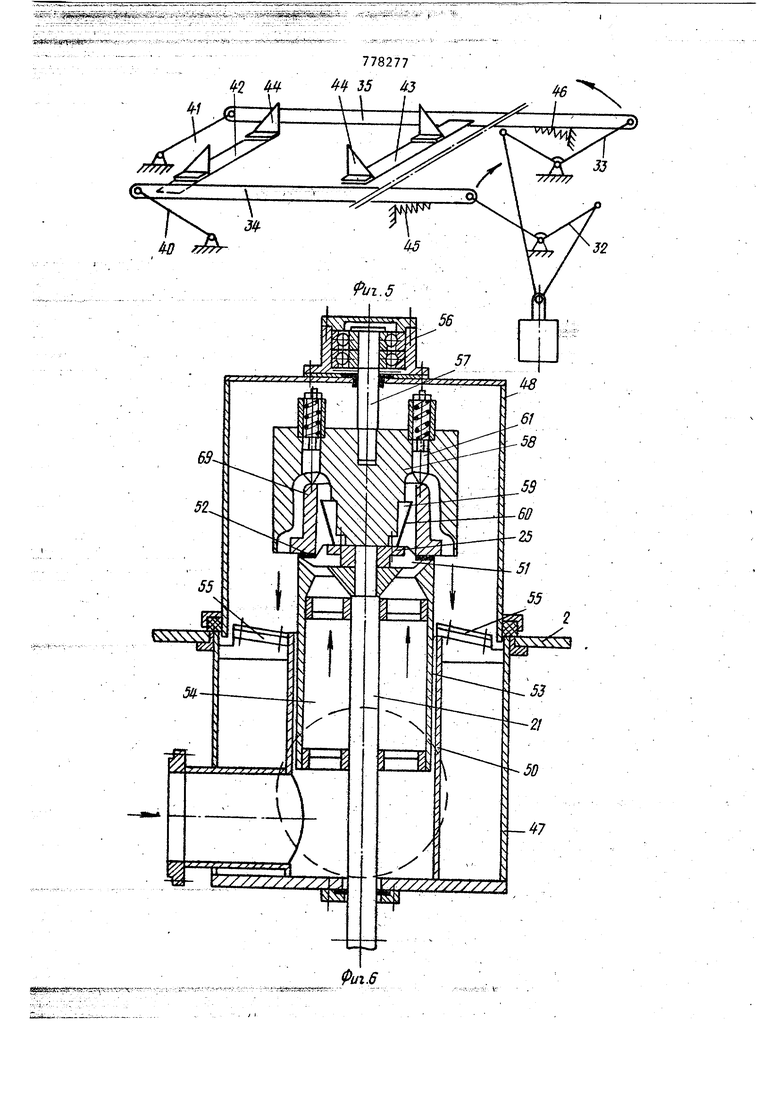

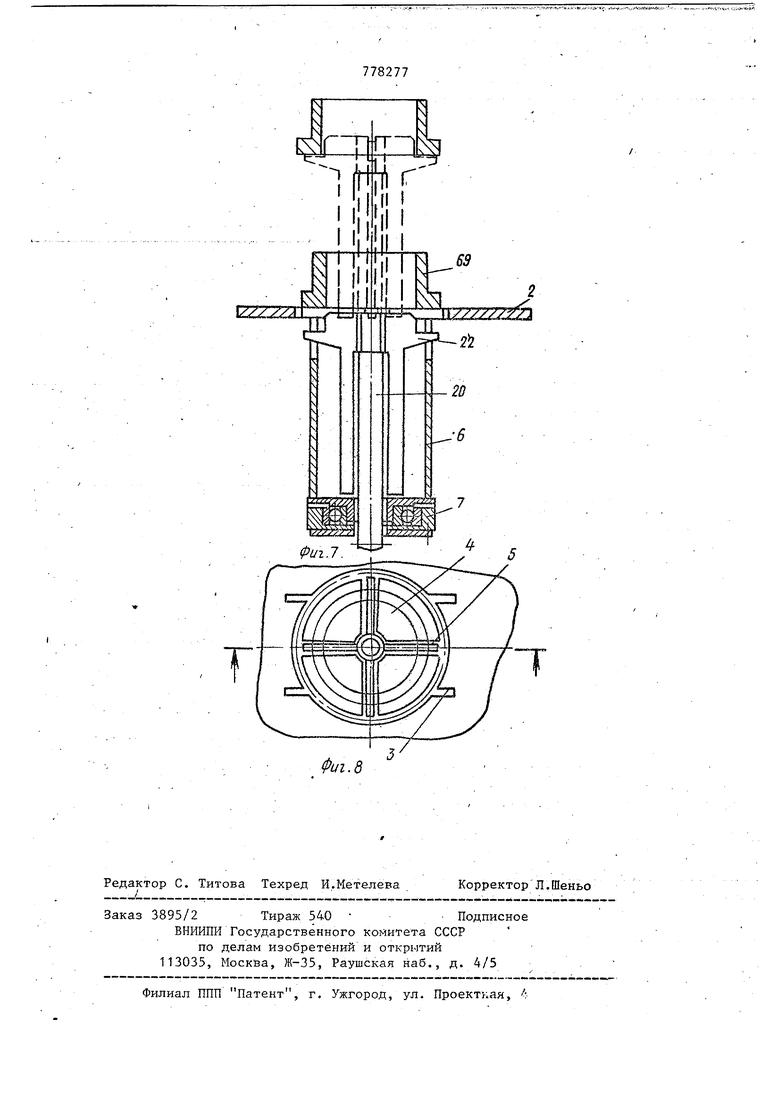

Изобретение относится к термичес кой обработке деталей с индукционны нагревом. . . , . ..,..--- .-..,,.,.:...,.,i.,,,. Известе} автомат для закалки дет лей с нагревом индукционными токами Известный автомат содержит устан ленные последовательно в ряде индук торы, механизмцентрирования и пода деталей в индукторы, содержащий вьщ вижные шпиндели с опорами для установки деталей, механизм шагового, пе ремещения и механизм закалки, выпол ненный в виде разъемного корпуса, в подвижной части которого имеется об текатель с упорами для ограничения перемещения детали, а в неподвижной шпиндель с посадочной опорой для детали ft J. Недостаток известного автом ата зakлючaeтcя в ненадежности его рабо ты при закалке кольцевых деталей, обусловленной е.го конструктивным вбШолнёнйем, и в невозможности обес печения вследствие этогб стабильног качества закалки, Цель изобретения - повышение надёжности работы и качества закалки кольцевых деталей. Указанная цель достигается тем, что известный автомат снабжен столом с установленными в его полости . соосно индукторам и с возможностью вращений планшайбами и механизмом фиксации, расположенным под столом и выполненным в виде двух приводных параллельных штанг, связанных каждая со столом посредством четырехшарнир ного параллелограмма и несущих кулачки для зажима детали, а механизм закалки снабжен закрепленнь1ми на .обтекателе центрирующими сухарями, при этом в столе выполнены зеркально-симметрично относительно планшайб пазы, в которых размещены кулачки механизма фиксации, в планшай бах - прорези для прохода шпинделей с опорами механизма центрирования и подачи, а упоры механизма фиксации выполнены подпружиненными. Кроме того, центрирующие сухари и посадочная опорамеханизма закалки снабжё ны стержнями, выполненными из материала малой теплопроводности, например из победита. На фиг. 1 изображен предлагаемый автомат, вид сбоку; на фиг. 2то же, вид сверху; на фиг. 3 - узел фиксации деталей колец по центру поеадочн1 1х опор шпинделей в момент срабатывания; на фиг. 4 - узел фиксации, вид сверху; на фиг. 5 - кинематическая схема узла фиксации деталей; на фиг. 6 - разрез механизма закалки, момент установки и охлаждения детали; на фиг. 7 - посадочная опора в верхнем и нижнем положениях; на фиг. 8 - опорная дисковая площадка, вид сверху. Автомат состоит из следующих основных частей; станины 1 (см.фиг.1), на которой смонтйрованьГ механизмы шагового перемещения, подачи колец с вращением в индукторы, механизма фиксации, механизма закалки и привода. Механизм шагового перемещения колец содержит стол 2 с отверстиями и с пазами 3. Отверстия стола перекрыты опорными планшайбами 4 с прорезями 5 для прохода посадочных опор шпинделей и цилиндрическими корпусами 6, закрепленными в подшипниковых блоках 7. К столу 2 прикреплены подшипниковые опоры 8, в которых расположены штанги 9 с шарнирно-установлеНными подпружиненными собачками 10. Штанги 9 шарнирно связаны с кулисой 11, приводимой в движение копирНой доской 12. Механизм центрирования и подачи колец в индукторы состоит из штанги 13 (см. фиг. 1) с копирами 14, прикрепленными к ней. Штанга 13 взаимосвязана с копиркой доской 12 и посредством копиров 14 - с фигурной траверсой 15, движение которой осуществляется по направляющим стойкам 16, при- крепленным к станине 1 и к столу 2. К фигурной траверсе прикреплены блок зубчатой полумуфты 17, зубчатые рейки 18, подшипниковые опоры 19, в которых расположены шпиндели 20 (см. фиг. 1) и 21 в механизме закалки (см. фиг, 6) с посадочными опорами 22, 23 и 24 (см. фиг. 1) и 25 в механизме закалки (см. фиг. 6). Вращение шпинделей Осуществляется от привода электродвигателей 26 через редуктор 27 и блоком зубчатой полумуфты 17, взаимосвязанной с цепью 28 и звездочками 29, расположенным на шпинделях 20 и. 21. Механизм фиксации деталей - колец расположен под плоскостью стола 2 (см. фиг. 3 и 4) и состоит из плиты 30 для крепления соленоида 31 к стоу 2, шарнир но взаимосвязанных между собой рычагов 32 и 33 и между сердечником соленоида 31 с штангами 34 и 35 посредством осей 36.и 37, проходя37щих через подшипниковые опоры 38 и 3 прикрепленные к столу 2. Противоположная сторона штанг 34 и 35 шарнирно соединена с рычагами 40 и 41, подвешенными на столе 2. К штангам 34 и 35 прикреплены кронштейны 42 и 43 соответственно с фиксирующими регули руемыми кулачками 44, В исходное положение штанги 34 и 35 отводятся пружинами 45 и 46, а на правление движения штанг в момент срабатывания узла фиксации показано стрелками (см. фиг. 5) . Механизм закалки колец (см.фиг.6) состоит из неподвижного корпуса 47 в виде цилиндра, прикрепленного к столу 2, и подвижного корпуса - цилиндра 4В, кинематически связанного с механизмом подачи колец в индукторы посредством зубчатых реек 18 и зубчатых реек 49. Внутри неподвижного корпуса 47 . расположен цилиндр 50, через который проходит шпиндель 2i с посадочной опорой 25, на которой с углом смещения закреплены схемные упоры 51 с встроенными с выступающей поверхностью и малой теплопроводностью стержнями 52, охватывающие закаливаемую деталь по внутреннему диаметру и торцу. Иа шпиндель 21 жестко надета гиль за 53 с каналом 54 для прохода охлаждающей жидкости, К верхней кромке неподвижного кор пуса 47 и цилиндра 50 прикреплены параллельные пластины 55. К верхней части корпуса - цилиндра 48 прикреплен подшипниковый блок 56, в который вставлен вал 57 с обтекателем 58, в центральной части которого с углом смещения крепятся съемные фигурные упоры 59, свстроенными с выступающей поверхностью стержнями 60 с малой теплопроводностью, контактирующие с внутренней поверхностью детали, а в верхней части обтекателя 58 с тем же углом смещения в отверстиях с резьбой закреплены подпружиненные упоры 61, которые прижимают деталь к стержням 52 посадочной опоры 25. Привод (см. фиг.1) состоит из электродвигателя 26 с редуктором 27, к горизонтальному выходному валу которого с одной,стороны прикреплена копирная доска 12, ас другой стороны - диск 62 с упорами, действующими па конечные выключатели 63 и 54, 77 -4 прикрепленные к корпусу редуктора. К редуктору 27 прикреплен соленоид 65, соединенный с приводным валиком (на чертеже не показано) включения зубчатой полумуфты внутри редуктора 27. Исходное положение автомата (см, фиг. 1), в зоне индукторов 66, 67 и 68 находятся детали (кольца) 69. Работа автомата заключается в следующем. При включении электродвигателя 26 через редуктор 27 и блок зубчатой полумуфты 1 7 осуществляется, вращение шпинделей 20 с посадочными опорами 22, 23 и 24, на которых расположены кольца 69, подвергаемые нагреву в зоне индукторов 66, 67 и 68 и шпинделя 21 в механизме закалки с посадочной опорой 25. : На стол 2 впереди первого и второго рядов (считать по ходу движения штаиг 9) подпружиненных собачек 10 подаются кольца 69 от транспортера. По истечении заданного технологического времени включается соленоид 65, который соединяет зубчатую полумуфту внутри редуктора (на чертеже не показано), после включения которой начинает движение против ч-асовой стрелки копирная доска 12, которая отводит штангу 13 назад, и копирами 14 опускается фигурная траверса 15 с шпинделями 20 и 21. Одновременно при опускании фигурной траверсы 15 поднимается зубчатыми рейками 18 и 49 подвижный корпус-цилиндр 48 механизма закалки, а также осуществляется движение штанг 9 с собачками 10 кулисой 11, которые захватывают кольца 69 и перемещают их по столу 2 по направлению шпинделя 20 с посадочной опорой 22. При дальнейшем повороте копиркой доски 12 посадочные опоры 22, 23 и 24, установленные на вертикальком шпинделе 20, утопляются в прорези 5 планшайб 4 и устанавливают кольца 69 на плоскость планшайб 4 и плосгкость стола 2, далее штанга9 собачками 10 пересылает кольца 69 на один шаг по столу 2 так, что нагретое кольцо 69 в индукторе 68 пересьшается к посадочной опоре 25 шпинделя 21 механизма закалки, кольцо 69, нагретое в индукторе 67, - к посадочной опоре 24 шпинделя 2.0, кольцо, нагретое в индукторе 66, - к посадочной опоре 23 шпинделя 20, кольцо, установлеямое перед вторым рядом собачек 10, - к посадочной опоре 22 шпин деля 20, а кольцо 69, установленное перед первым рядом собачек 10, к месту расположения кольца, установленного перёд вторым рядом собачек, и потом штанга 9 с собачками 10 на1чйнаёт двигаться в обратную сторон кулисой 11. При этом включается конечным выключателем 63 соленоид 31, сердечник которого приводит в движение штанги ЗА и 35 механизма фиксаци с кронштейнами 42 и 43 и выдвижньми L.4Wgsa Aas i«-Sll SrfSii; 5s i4iiiJ.. ;wl..-..-- iJ4a eSieC5TiSS : r gi---.- , регулируемыми кулачками 4А, проходящими через пазы 3 стола 2, кольца 69 фиксируются с двух сторон по условным осям посадочных опор 22, 23 и 24 При дальнейшем повороте копирной . доски начинает подниматься фигурная траверса 15 с шпинделями 20 и 21 и посадочными опорами 22, 23, 24 и 25. В это время отключается соленоид 31 и штанги 34 и 35 узла фикса ции с кро штейнами 42 и 43 и кулачками 44 отво дятся в исходное положение пружинами 45 и 46. Далее идет выход из прорезе 5 опорных планшайб 4 посадо ных опор 22, 23 и 24 и подъем посадочной опоры 25 шпинделя 21 в механизме saKajjicK ; - -- -----г Посадочные опоры 22, 23 и 24 посы лают; кольца 69 в зону ийдукторов 66, 67 и 68 соответственно, а посадо чная опОра 25 стержнями 52 съемных упоров 51 фиксирует нагретое кольцо 69 по внутреннему диаметру и торцу и посылает в вёрх. Одновременно оггускается вниз корпус-цилиндр 48 с обтекателем 58, направляя нагретое кольцо 69 фйfyipHbiMKynbpaMH $9 с стержнями 60 и фиксируя его по центру полости об.... -. --.i-it ;vrtгл %.,.Swart --г aЧ:S текателя 58, обеспечивая рззноыёрность зазора относительно обтекателя и прижимая подпружиненными упорами 61 к стержням 52 упоров 51.При повороте копирной доски 12 на угол отклюедетбя конёчньш вь1кЛючателем б4 соленоид 65, рассоединяется зубчатая полумуфта ( показано) внутри редуктора 27, кор- , пус - цилиндр 48 механизма закалки закрыт, штанги 9 с собачками jO и исхоКнсжггаложении j зубчатая полумуфта 17 включаетсяи начинается технологический цикл вращения шпинделей 20 и 21с кольцами 69, нагреваемыми в индукторах 66, 67 и 68jи кольцом 69, охлаждаемым в механизме закалки жидкостью, которая проходит через фланец во внутренний цилиндр 50 по каналу 54 гильзы 53 в полость обтекателя 58 по внутреннему диаметру кольца, затем в полость обтекателя по наружному диаметру кольца и на сЛив (прохождение охлаждающей жидкости показано стрелками). Пр окончании, технологического цикла вращения шпинделей 20 и 21 включается соленоид 65, который соединяет зубчатую полумуфту внутри редуктора (на чертежене показано), после включения которой начинает движение против часовой стрелки копирная доска 12, которая отводит штангу 13 назад и копирами 14 опускается фигурная траверса 15 с шпинделями 20 и 21. Одновременно при опускании фиТурной траверсы 15 поднимается зубчатыми рейками 18 и 49 подвижной корпусцилиндр 4 8 механизма закалки, а также осуществляется движение штанг 9 с собачками 10 кулисой 11, которые захватывают очередное кольцо 69, поданное к первому ряду собачек, и перемещают его по столу 2 по направлению места расположения кольца, установленного перед вторым рядом собачек, и при дальнейшем повороте копирной доски 12 посадочныеопоры 22, 23 и 24 утоплйются в прорези 3 опорных планшайб 4 и устанавливают кольца 69 на плоскость опорных планшайб 4 и плоскость стола 2, а посадочная опора 25 шпинделя 21,ставит кольцо 69 на пластины 55 мех анизма закалки. При дальнейшем повороте копирной оски штанга собачками 10 пересыает кольца 69 на один шаг по столу 2 (как бьшо, описано) и выталкивает кольо 69 с механизма закалки в приемный ункер. При движении штанги назад ольца, передвинутые на один шаг по толу 2, фиксируются, как бьшо описао, затем подаются в зону индукторов в механизм закалки посадочными опоами. Далее цикл работы автомата поворяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Устройство для контроля жидкости в прозрачных ампулах | 1985 |

|

SU1453262A1 |

| Металлорежущий станок | 1975 |

|

SU858550A3 |

| Поворотный стол | 1985 |

|

SU1292987A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| УПРУГАЯ МУФТА | 1970 |

|

SU259573A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Устройство для закалки колец | 1974 |

|

SU655733A1 |

1. АВТОМАТ ДЛЯ ЗАКАЛКИКОЛЬЦЕВЫХ ДЕТАЛЕЙ С НАГРЕВОМ ИНДУКЦИОННЫМИ ТОКА1-1И, содержащий установленные последовательно в ряд индукторы, ме- ханизм центрирования и подачи деталей в индукторы, включающий выдвижные шпиндели с опорами для деталей, механизм шагового перемещения и механизм закалки в виде разъемного корпуса, в подвижной части которого имеется обтекатель с упорами, а в неподвижной - шпиндель с посадочной опорой для детали, отличающийся тем, что, с целью повышения надежности и качества закалки, автомат снабжен столом с установленными в.его плоскости соосно индукторам и с возможностью вращения планшайбами и механизмом фиксации, расположенным под столом и выполненным в виде двух производных параллельных штанг, связанных каждая со столом посредством четырехшарнирного параллелограмма и несущих кулачки для зажима детали, а механизм закалки снабжен закрепленными на обтекателе центрирующимисухарями, при этом в столе выполнены зеркально-сйммётрично относительно планшайб пазы, в которых размещены кулачки механизма фиксации, в планi шайбах - прорези для прохода шпинделей с опорами механизма центрирования (Л и подачи, а упоры механизма закалки вь1Гг6л:нены подпру жиненными. cz 2. Автомат по п. 1, о т л и ч ающ и и с я тем, что посадочная опоS , ра и центрирующие сухари механизма Vi закалки снабжены, стержнями, выполнен-vl ными из материала малой теплопроводOb ности, например победита. к

ШЙЙ 1вК««й5т1Й. 4.v.

5

2 35 3 778277

20 :6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для индукционной закалки длинномерных изделий | 1971 |

|

SU447444A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-05-15—Публикация

1977-10-10—Подача