Известные станки для закалки деталей цилиндрической формы с использованием для нагрева токов высокой частоты не обеспечивают достаточно равномерного нагрева деталей з индукторе при снижении интенсивности прогрева металла на торцах.

Особенность предлагаемого станка для непрерывной последовательной закалки цилиндрических деталей заключается в том, что, с целью равномерного нагрева детали, в нем применен кулак, выполненный в виде архимедовой спирали, жестко связанный с электрическим коммутатором, которым вводят дополнительное сопротивление в цепь обмотки возбуждения высокочастотного генератора.

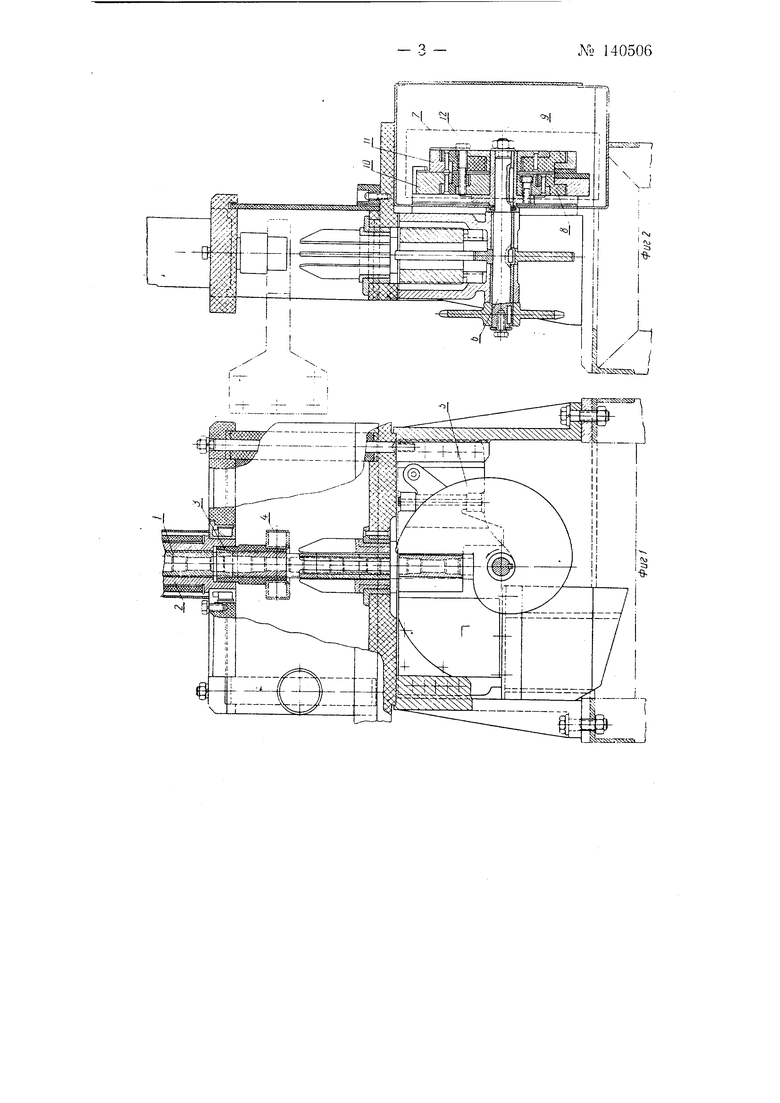

На фиг. 1 и 2 показан описываемый станок в двух проекциях.

Станок предназначен для непрерывной последовательной высокочастотной закалки поршневых пальцев и других аналогичных деталей. Для равномерного перемещения деталей используется кулак в виде архимедовой спирали, на одной оси с которым находится электрический коммутатор. При прохол депии торцов деталей через индуктор в определенный момент и на заданное время автоматически посредством электрического коммутатора, жестко связанного с кулаком перемещения деталей, снижается ток возбуждения высокочастотного генератора, что приводит к кратковременному снил ению интенсивности нагрева.

Цилиндрическая деталь 1, подаваемая на закалку, через верхнюю направляющую втулку 2 попадает в центральную втулку 5, сделанную из теплоустойчивой пластмассы. Втулка 3 вставлена в индуктор 4. Через отверстия в нижней части индуктора непрерывно поступает вода на нагретую до закалочной температуры деталь, выходящую из индуктора.

После сброса предыдущей детали закаливаемая деталь своим нижним торцом становится на наружную поверхность кулака 5. При

№ 140506- 2 вращении его с постоянной угловой скоростью против часовой стрелки детали /; равномерно перемещаются в индукторе, закаливаются и сбрасываются на конвейер для выдачи их из станка.

На одной оси 6 с кулаком 5 расположен электрический коммутатор 7. Он состоит из двух текстолитовых дисков 5 и Я на которых укреплены два .медных сектора 10 и 1J, поджатых болтами 12 друг к другу своими торцовыми плоскостями. К наружным цилиндрическим поверхностям дисков S и 9 поджимаются пружинами меднографитовые щетки (не показаны на чертеже), которые могут быть включены или непосредственно в цепь обмотки возбуждения или в цепь, регулирующую ток возбуждения высокочастотного генератора. Когда щетки замкнуты через секторы 10 и 11, ток возбуждения генератора уменьшается. Конструкция кол1мутатора позволяет регулировать начало и продолжительность уменьшения тока возбуждения.

Таким образом, станок позволяет снижать интенсивность нагрева при прохождении торцов цилиндрических деталей через индуктор, что позволяет ликвидировать брак по торцовым трещинам и сколам. В заключении института НИИавтопром отмечается промышленная полезность предложения и возможность использования для создания станков-автоматов, устанавливаемых в поточных линиях механических цехов автомобильных и других заводов.

Предмет изобретения.

Станок для непрерывной последовательной закалки цилиндрических деталей индукционными токами, в котором перемещение деталей в вертикальной подающей трубе с заданной постоянной скоростью осуществляется посредством кулака, отличающийся тем, что, с целью равномерного нагрева детали, кулак в виде архимедовой спирали жестко связан с электрическим коммутатором, которым вводят дополнительное сопротивление в цепь обмотки возбуждения высокочастотного генератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для индукционного нагрева и закалки шестерен в штампах | 1961 |

|

SU141880A1 |

| Способ защиты закаленной детали от отпуска | 1943 |

|

SU64069A1 |

| Приспособление для высокочастотной закалки цилиндрических полых изделий | 1948 |

|

SU77572A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ВЫСОКОЧАСТОТНОЙ ЗАКАЛОЧНОЙ УСТАНОВКОЙ | 1944 |

|

SU69551A1 |

| Приспособление для индукционной закалки шестерен | 1944 |

|

SU65218A1 |

| Конструкционная сталь | 1959 |

|

SU128482A1 |

| Способ защиты от окисления в процессе горячего накатывания шестерен | 1960 |

|

SU137879A1 |

| Способ поверхностной закалки шестерен большого модуля | 1948 |

|

SU77437A1 |

| Станок для горячей и холодной накатки зубьев цилиндрических шестерен | 1956 |

|

SU118259A1 |

| Приспособление для индукционного нагрева токами высокой частоты кулачков кулачкового вала и т.п. | 1944 |

|

SU66187A1 |

Авторы

Даты

1961-01-01—Публикация

1960-05-31—Подача