Изобретение относится к порошковой металлургии, в частности к способам изготовления электроконтактных материалов.

Цель изобретения повышение плотности и эрозионной стойкости контакта из композиции серебро окись кадмия.

П р и м е р. Используют стандартно приготовленную порошковую композицию СОК 15м (ТУ48 1-107-82) с размерами частиц 1-5 мкм. Смешивают 100 г порошка СОК 15 м с 0,375 г формиата меди (0,15% меди), квалификация И ТУ6-09-4384-77. Засыпают дозированное количество полученной шихты в пресс-форму, прессуют под давлением 70-150 МПа (0,7-1,5 т/см 2). Спекают полученную заготовку в среде азота при 750±20оС течение 1 ч. После спекания производят первую допрессовку при удельном давлении 400-600 МПа (4-6 т/см2). Далее заготовку подвергают второму спеканию в среде азота при 750±20оС в течение 1 ч. Производят калибровку контакта при удельном давлении 1000-1200 МПа (10-12 т/см2). Окончательный отжиг осуществляют среде азота при 500±10оС в течение 0,5 ч.

Эрозионную стойкость материала оценивают по величине отношения изменения массы подверженного эрозии контакта к числу дуговых разрядов. Испытания проводят по ГОСТ 25188-82. Контакт детали электрические. Методика испытаний эрозионной стойкости в дуговом режиме. При испытаниях между неподвижными контактами, установленными на расстоянии 0,3 мм, инициируют дуговые разряды с амплитудным значением силы тока в разряде 150 А.

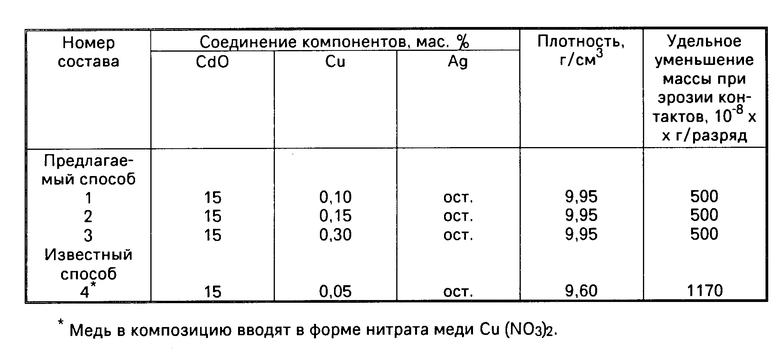

В таблице приведены результаты испытаний контактов на эрозионную стойкость и плотность.

Предлагаемый способ позволяет также изготавливать эрозионно стойкие металлокерамические электрические контакты из композиции серебро окись кадмия с медным технологическим подслоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ КОММУТИРУЮЩИХ КОНТАКТОВ | 1992 |

|

RU2009562C1 |

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА Cu-Cd/CdO ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 2009 |

|

RU2401314C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2208654C2 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2415958C1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1984 |

|

SU1415970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления электроконтактных материалов. Цель изобретения - повышение плотности и эрозионной стойкости контакта. В качестве активирующей добавки используют водорастворимую соль меди в количестве 0,1 - 0,3 мас.% в пересчете на медь, а спекание ведут при 730 - 770°С в инертной атмосфере. Испытания на эрозионную стойкость и плотность контактов из композиции СОК 15 м с размерами частиц 1 - 5 мкм, спеченной с активирующей добавкой формиата меди 0,15% меди при температуре 750 ± 20°С в течение часа в атмосфере азота, показали плотность 9,95 г/см3 удельное уменьшение массы контактов 10-8г/разряд · 500 . 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО ОКИСЬ КАДМИЯ, включающий введение в композицию водорастворимой соли меди, прессование и спекание, отличающийся тем, что, с целью повышения плотности и эрозионной стойкости контакта, водорастворимую соль меди вводят в количестве 0,1 0,3 мас. в пересчете на медь, а спекание проводят при 730-770oС в инертной атмосфере.

| Патент США N 4509980, кл.75-234, 1985. |

Авторы

Даты

1995-04-20—Публикация

1987-01-19—Подача