со

СХ)

о ел

1 - 141

Изобретение относится к порошковой металлургии и может быть использовано при обработке немагнитных катодных .осадков.

Целью изобретения является сокращение потерь электролита и упрощение процесса.

Способ осуществляют следующим образом.

Катодный осадок измельчается всу- :хую до 0,А-0 мм (требование по круп- Юности) а затем обогащается в орга- :нической жидкости неводной среды, позволяющей исключить растворимость солей, подавить их гидролиз и окисле- ние металлического порошка. Процесс обогащения в неводной среде состоит из .стадий избирательного измельчения электролита до крупности 0, 063--0 мм, вьшода готового продукта путем классификации по зерну iOj063 мм, отделения жидкой фазы от продуктов обогащения путем, дистилляции и возвращения ее в технологический процесс,

Избирательное измельчение электролита основано на существенном .различии в физико-механических .свойствах металла и неметаллической составляю- щей катодного осадка. При перемешивании в плотной неводной пульпе (Т.:Л{ 1:1-1:2) более прочные и крупные частицы металла выполняют роль мелющих и истирающих тел (по отношению к электролиту), При кондиционировании в плотной пульпе при числе оборотов мешалки 1500 об/мин и времени перемешивания 30 мин основная масса электролита измельчается до 0,063-0 мм,

В подготовленной таким образом пульпе имеет место различие в крупности электролита и хромового порошка. Различие в плотности хрома (7,19г/скО и электролита (2,4 т/нм ) позволяет осуществить дополнительно при классификации по зерну +0,063 мм гравитацк- онное обогащение за счет неодинаковой скорости падения частиц.

В качестве жидкой неводной среды могут быть использованы ароматические углеводороды (например, бензол), низ- комолекуля рные : спирты, углеводороды и т.д.

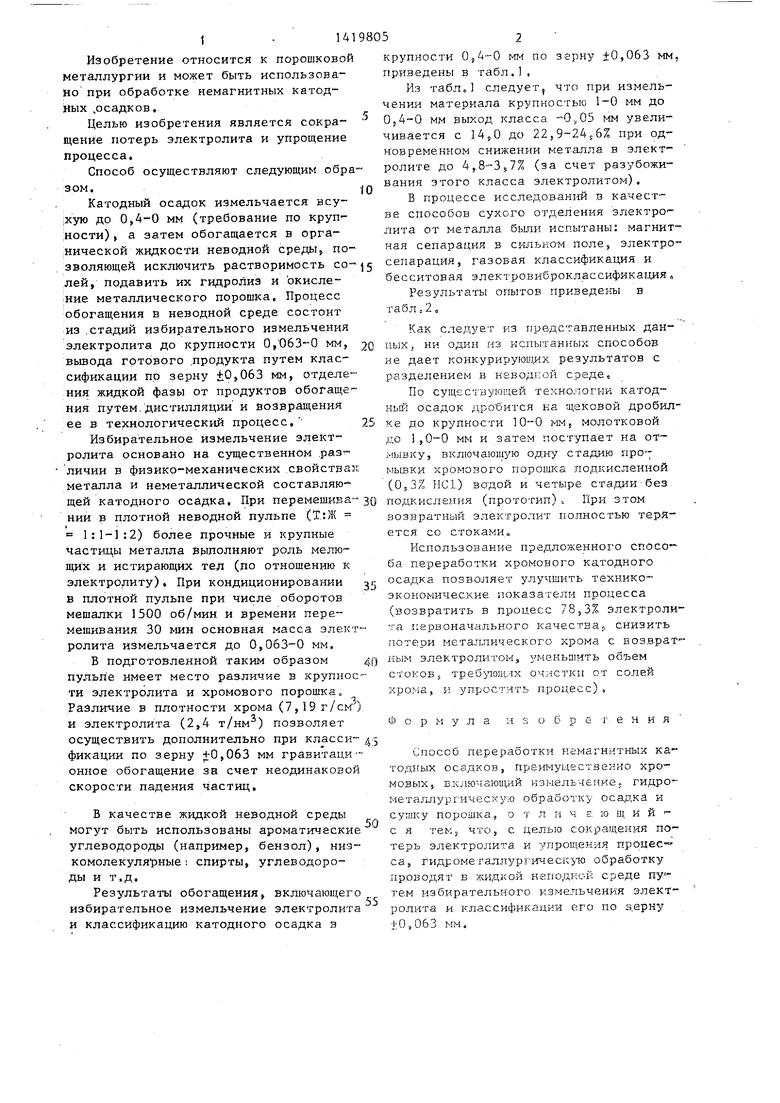

Результаты обогащения, включающего избирательное измельчение электролита и классификацию катодного осадка в

52

крупности OjA -O мм по зерну ±0,063 мм, приведены в табл.,

Из табл.1 следует, что при измельчении материала крупностью 1-0 мм до 0}4-0 мм выход класса -О „05 мм увеличивается с HjO до 22,9-2456% при одновременном снижении металла в электролите до 4,8-3,7% (за счет разубожи- вания этого класса электролитом).

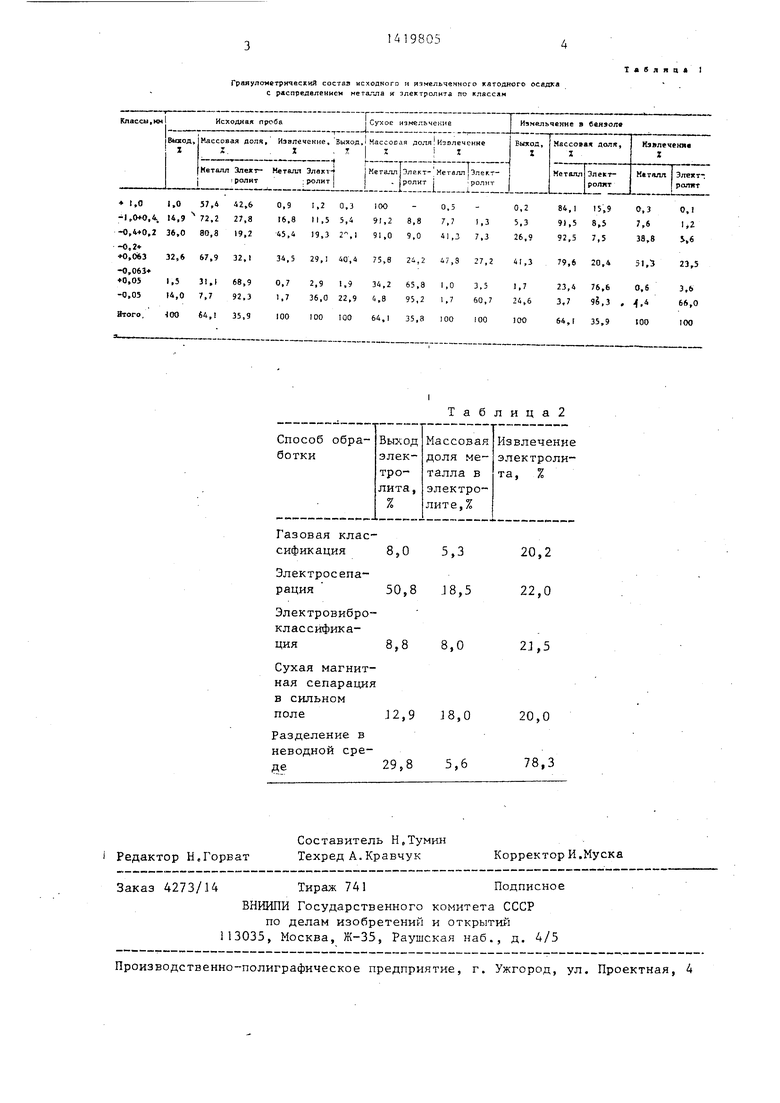

В процессе исследований в качестве способов сухого отделения электролита от металла были испытаны: магнитная сепарация в силько-м поле, электро- сепарация, газовая классификация, и бесситовая электровиб.роклассификация,

Результаты опытов приведены в табл а 2,

Как следует из представленных данi-sbiXj ни один нз испытанных способов не дает конкурируюш 1х результатов с разделением в неводкой среде

По существуь лдей технологии катод- ньй осадок дро бится на щековой дробилке до крупности 10--0 мм. молотковой до , мм и затем поступает на отмывку, включающую одну стадию про ь ывки хромового порошка подкисленной (0,3% НС1) водой и четыре ста.ции без

подкисления (прототип), При этом

возвратный электролит по.пностью теряется со стоками

Использование предложенного способа переработки хромового катодного

осадка позволяет улучшить технико- экономические показатели процесса (возвратить в .процесс 78,3% электролита первоначального качества., снизить потери мета.ллическ.ого хрома с воз.врат

ным электролитом, уменьшить обтаем СТОКОВ; треб пощлх очистки от солей хрома, и упростить процесс).

Фор м у л а

о б р е -г- е н и я

Способ переработки немагнитных катодных осадков, преимущественно хромовых Еключаюп;.ий измельчение, гидро- металлургическую обработку осадка и сушку порошка, о т л и ч а. ю ш и и - с я тек5 что, с целью сокращения потерь электролита и упрощения процесса, гидрометаллургическую обработку проводят Б жидкой неподной среде путем избирательного измельчения электролита и классификации его по зерну ±0,063 мм.

Граяулометрнявский состаа исходного н измельченного катодного осадка

Т а S л я а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СИЛИКАТОВ МАГНИЯ | 2005 |

|

RU2290457C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ И/ИЛИ СЕРЕБРЯНО-ЗОЛОТЫХ ЦЕМЕНТАТОВ С ИЗВЛЕЧЕНИЕМ ЦЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2424338C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 2006 |

|

RU2318887C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОТХОДОВ ХРОМАТНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2117533C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2011 |

|

RU2449032C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

Изобретение относится к порошковой металлургии. Цель изобретения -- сокращение потерь электролита и упрощение процесса. Изобретение осуществляют следующим образом. Катодный осадок измельчается всухую до крупности 0,4-0 мм, а затем обогащается в органической жидкости, позволякицей исключить растворение.солей электролита, подавить их гидролиз и окисление порошка. В неводной среде электролит измельчается до крупности iO,063 мм, при этом частицы металла играют роль истираю1цих и мелющих тел. Готовый продукт отделяется путем дистилляции и возвращается на электролиз. 2 табл.

8,0 5,3 20,2

50,8 .18,5 22,0

8,8 8,0 2J,5

12,9 18,0 20,0

29,8 5,6 78,3

Таблица2

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ КАТОДНЫХОСАДКОВ | 0 |

|

SU336372A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Отчет о НИР | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1988-08-30—Публикация

1986-04-14—Подача