СО

о

Изобретение относится к металлур гии и может быть использовано для упрочняющей обработки изделий, работающих в условиях трения.

Целью изобретения -является повышение износостойкости.

Пример. Обрабатьшаемую деталь зажимают в специальном патроне и при жимают к вращающемуся со скоростью 2 м/с ролику (инструменту) из матери- ала, в составе которого имеются графитовые включения (порошковый Fe-C фрикционный материал). Нагрев детали происходит за счет тепла трения до 740-1150°С, при которой сталь приобретает структуру аустенит феррит в интервале температур 740-900°С и структуру аустенита при-900-И50 С. Обработку проводят при ступенчатом . увеличении температуры с шагом 30- 65°С, Давление увеличивается с шагом 0,4-0,6 МПа в пределах 4-8 МПа.

По достижении поверхностным слоем обрабатываемой детали, находящейся под давлением, необходимой температуры в зону трения подается порция воды ( HjO 0,075 МПа), что приводит к охлаждению упрочняемого слоя до 500- 600°С.

Контроль температуры осуществляется с помощью хромель-алюмёлевой термопары, приваренной к поверхности об-;- рабатьшаемой детали.

Количество циклов нагрев - рхлажде ние, связанных со ступенчатыми увеличениями прилагаемого давления и темпе рй.турь составляет 5-10. Последний цик обработки, характеризующийся максималным давлением (P(vi«Kc 8 МПа при 4Р а 0,4 МПа, п 10 или P«OIKC т 7 МПа при йР - 0,5 МПа, п , 6) и максимальной температурой .( 1050 С

при Ut , П-2. 10 или

« при ,flt 65 С, п 6) повто ряют еще 6-10 раз.

Повторение высокотемпературного , цикла еще 6-10 раз связано с необходимостью получения более толстого на- углероженного слояг Повторение высоко температурной обработки .свьппе 10 раз нецелесообразно из-за того, что да.пь- нейшее увеличение количества циклов не приводит к повышению износостойкости и ТОЛ1ДИНЫ слоя. Это связано с тем, что концентрации углерода на

0

Q

5

5

поверхности обрабатываемой детали и на поверхности инструмента сравниваются и исчезает градиент концентраций, который является движущей силой для диффузии углерода. Менее 6 раз повторять высоко-температурную обработку также нецелесообразно из-за получения науглероженного слоя малой толщины.

Последний цикл охлаждения следует проводить при снятом механическом воздействии с помощью подаваемой в зону трения воды до комнатной температуры.

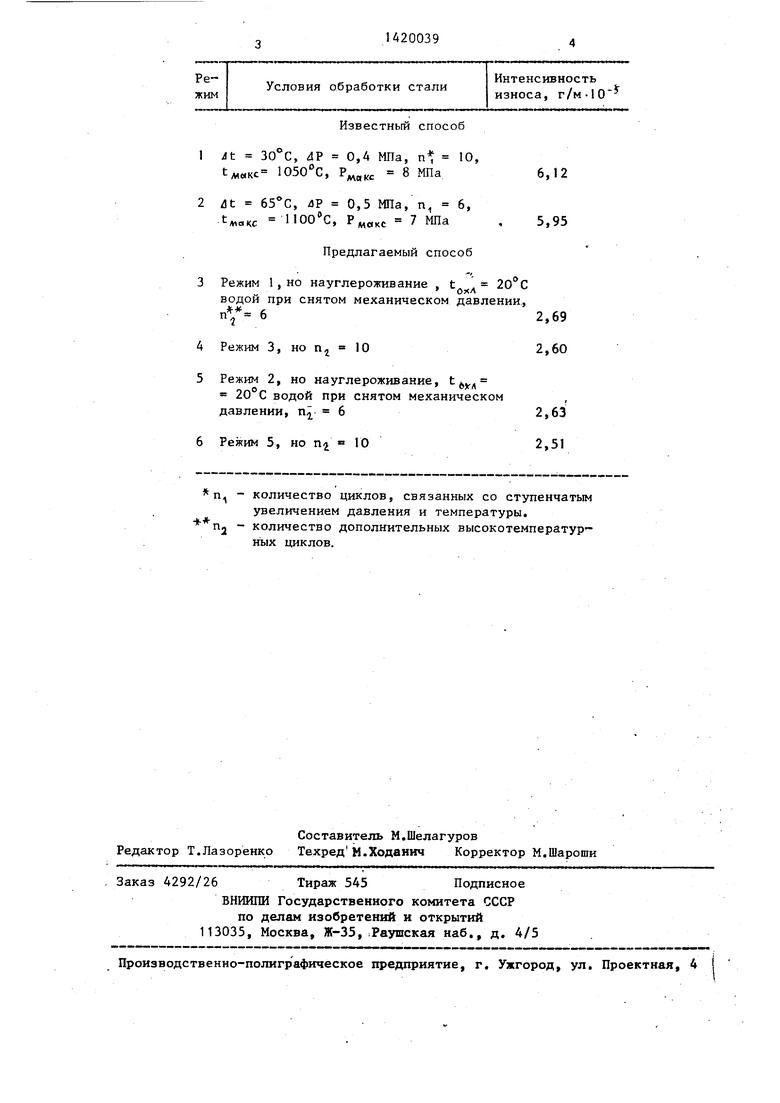

Результаты испытаний на износ детали (колодка из легированной средне- згглеродистой стали состава, %: С 0,29; Сг 2,70; Мп 1,6; Si 0,45; S 0,021; Р 0,015), .упрочненной по известному и предлагаемому способам, представлены в таблице.

Применение предлагаемого способа термомеханйческой обработки приводит к увеличиванию износостойкости лей из среднеуглеродистой стали в 2 и более раз.

г

Формул, а ИЗО- бретения

1. -Способ термической обработки изделий преимущественно из средне- углеродистых легированных сталей, включающий нагрев трением в интервале 740 - при одновременном механическом давлении инструмента и охлаждение, причем нагрев и охлаждение проводят циклически, повьш1ая на каждом цикле температуру контактной зоны на 30 - , охлаждение ведут до 600 - , а давление на инструмент увеличивают в каждом цикле на 0,4 - 0,6 МПа, отл. ичающий- с я тем, что, с целью повышения износостойкости, механическое давление на изделие осуществляют инструментом из материала, содержащего графит, а по достижении при нагреве требуемой температуры проводят дополнительное циклирование в постоянном интервале температур, окончательное охлаждение проводят водой при снятом механическом давлении.

2« Способ по п.1, отличающий с я тем, что последний цикл обработки повторяют 6-10 раз.

Режим

Условия обработки стали

Интенсивность износа, г/н-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки металлических изделий | 1982 |

|

SU1135779A1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ, ПРОПИТАННЫХ МЕДЬЮ | 2005 |

|

RU2291031C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| Способ получения резьбовых сегментов сборной быстросъемной гайки резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2777830C1 |

| Способ формирования защитного покрытия на поверхности стального резьбового вала резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2763467C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

Изобретение относится к метал лургии и может быть использовано для упрочняющей обработки изделий, работающих в условиях трения. Цель изобретения - повьппение износостойко сти. Обрабатьшаемую деталь (колодка из легированной среднеуглеродистой стали) зажимают в специальном патроне и прижимают к вращающемуся со ско ростью 2 м/с ролику (инструменту) из спеченного порошкового материала состава, масЛ: Fa 97,2; С 2,50; остальное примеси. Нагрев детали происходит за счет тепла трения до 740- 1150 С. Обработку проводят при ступенчатом увеличении температуры с шагом 30-65 с. Давление увеличивают с шагом 0,4-0,6 МПа в пределах 4- 8 МПа. По достижении поверхностным слоем детали необходимой температуры в зону трения подается порция воды (Pf, о 0,075 МПа) и охлаждают поверхность до 500-600 0. Количество циклов нагрев - охлаждение, связанных со ступенчатыми увеличениями прилагаемог го давления и температуры, составляет 5-10. Последний цикл обработки, который характеризуется максимальны- с ми давлением и .температурой, повторяют еще 6-10 раз. Последний цикл охлаждения проводят при снятом механическом воздействии с помощью подаваемой в зону трения воды до комнатной температуры. Применение способа позволяет более чем в 2 раза повысить износостойкость детали. J з.п. ф-лы, 1 табл. (Л 4 1чЭ

Известный способ

1Jit 30°С, ЛР 0,4 МПа, п 10,

tAi«-KC , 8 МПа

, ЛР 0,5 МПа, п 6,

, Р„акс 7 МПа,

Предлагаемый способ

3Режим 1 , но науглероживание , t 20°С водой при снятом механическом давлении, 6

4Режим 3, но nj 10

5Режим 2, но науглероживание, t

20 С водой при снятом механическом давлении, п 6

6Режим 5, но п 10

П;, - количество циклов, связанных со ступенчатым

увеличением давления и температуры. п,2 - количество дополнительных высокотемпературных циклов.

| Способ поверхностной термической обработки стали | 1975 |

|

SU667596A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термомеханической обработки металлических изделий | 1982 |

|

SU1135779A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-10-15—Подача