ел vi

Изобретение относится к способам термомеханической обработки металлических изделий и может быть использовано при обработке штампового инструмента.S

Известен способ термообработки изделий из высокохромистых чугунов типа ИЧХ12М, включакмций, многократную Закалку (нормализацию при последовательном увеличении температуры на- О грева под каждую последукщую закалку. Температура повьшается следующим об.разом: первую закалку ведут с 750 С, вторую - с 850°С, третью - с 950°С. В результате такой обработки струк- 5 тура чугуна представляет собой матрицу в виде мартенсита и карбидов типа l.

Однако в результате такой обработки невозможно получить структуру, 20 соответствующую требованиям, предъявляемым к структуре материалов для работы в условиях треник- и изнашивания. Износостойкаш структура должна состоять из вязкой матрицы с равно- 25 мерно распределенными карбидами равноосной формы. МартеИситная структура довольно хрупкай и чугуны с подобной структурой плохо работают в условиях ударного нагружения. зо

Наиболее близким к изобретению по тегнической сущности и достигаемому результату является способ nor верхностной термомеханической обработки стали с содержанием углерода 0,6%, включающий нагрев трением при давлении 700-900 кгс/мм со скоростью ) с последующим охлаждением со скоростью (3-5)х10 С, В результате обработки на поверхнос- Q ти детали формируется ферритно-перлитная структура с высокой плотностью . дислокаций, зафиксировав которую резким охлаждением получают поверхностный слой с высокой твердостью и из- 45 носостойкостью 2J.

Горяченаклепанное состояние фер- ритно-перлитной структуры не может обеспечить надежную работу упрочненных изделий в условиях ударных нагру- жений, поскольку повьшенная плот/А (0

ность дислокаций 10-10 см / в сочетании с последунлцим резким охлаж дениен ведут, в известной степени, к повышению хрупкости и недостаточ- 55 ной износостойкости. Высокие удельные давления, применяемые в известном способе, могут привести к массо«

переносу в зоне контактного трения, появлению задиров и т.д., что снижает качество обрабатываемой поверхности.

Цель изобретения - повьщ1ение износостойкости путем получения в поверхностном слое структуры аустенита с равномерно распределенными карбидами.

Поставленная цель достигается тем что согласно способу термомеханической обработки металлических изделий, преимущественно чугуна, включающему нагрев трением в интервале - температура солидуса при одновременном механическом давлении инструмента и (Охлаждение, нагрев и охлаждение производят циклически, при этом в каждом цикле температуру контактной зоны повышают на 30-6.5 С, охлаждение ведут до 600-500°С, а давление на инструмент увеличивают на 0,4- 0,6 МПа.

Давление инструментом продолжают в процессе охлаждения. ..

Суммарное давление осуществляют в пределах 4-8 МПа.

Количество циклов составляет 5-10

Сущность способа состоит в следующем.

Обрабатываемый инструмент (деталь зажимают в специальном патроне и йрижимают к вращающемуся со скоростью 2м/с ролику из стали Ст.З. Нагрев инструмента производят за счет тепла трения до 740-1150 С. Обработку проводят при ступенчатом увеличении температуры с щагом 30-6З С. Давление инструмента на вращающийся ролик увеличивают с шагом 0,4-0,6 МПа в пределах 4-8 МПа.

По достижении необходимой температуры поверхностным слоем обрабатываемой детали, находящейся под давлением, в зону трения подают порцию (Рц Q 0,075 МПа), что приводит к охлаждению упрочняемого слоя до 500-600с. Обработку повторяют 5-10 раз.

При определенных параметрах трения создаются условия для структурнотермической активации поверхностного слоя, приводящего к значительному увеличению диффузионной поверхности, атомов и сокращению времени обработки. Использование трения необходимо для термомеханического воздействия на поверхность обрабатываемой детали

которое приводит к дроблению хрупкой составляюн1ей половинчатого чугуна карбидов () и механическому наклепу аустенита в нагретом состоянии.

При удельных давлениях менее 4 МПа -не происходит -активация поверхностных слоев обрабатываемой детали и скорость структурных изменений невелика из-за малой диффузионной подвижности атомов. При давлениях, меньших 4 Ша, достичь температуры фазовых превращений не удается и чугун остается в области существования феррита и цементита графита). Таким образом при использовании давлений, меньших 4 МПа, не реализуются физические основы, заложенные при проектировании предлагаемого способа термической обработки чугуна, т.е. не осуществляется термический и механический наклеп аустенита, так как матрица чугуна не переходит в аустенитное состояние. Повышение удельного давления свыше 8 МПа приводит к схватыванию трущихся поверхностей и переносу материала /контртела на обрабатываемый чугун. Если увеличить давлениес шагом, меньшим 0,4 МПа (0,1-0,2 МПа) , то для достижения условий структурнотермической активации при трении, при которой константы диффузии увеличиваются на 5-10 порядков, необходимы большие временные затраты. Если увеличить давление с большим шагом (0,8-1,0 МПа и более), то при повышенных давлениях (6-7 МПа) температура контактной зонь1 после очередного цикла охлаждения настолько быст ро увеличивается, что контроль темпе ратуры методически осуществить не- возможно.

Повьш1ение контролируемой температуры приповерхностного слоя свыше привадит к сильному разогреву поверхностного слоя и потере прочности (происходит осадка обрабатываемого материала). При давлении 4 МПа и достижении температуры приповерхностного слоя обрабатываемой детали, находящейся под давлением, 740 С в зону трения подается порция воды (РН О МПа), что приводит к охлаждению рабочего слоя до 500- 600°С.

Охлаждение поверхностного слоя до температур ниже 500 С приводит к получению структуры со значительными остаточными напряжениями, для снятия

которых необходимы термические выдержки. В противном случае остаточные напряжения, сосредоточенные в тон ких поверхностных слоях обрабатываемого изделия, будут приводить к быст- рому разрушению этого слоя и уменьшению износостойкости обрабатываемого материала. При остановке процесса охлаждения выше не обеспечивается термический.наклеп переохлажденного аустенита. В этом случае необходимо увеличивать удельное давление при обработке для увеличения механического наклепа. Если охлаждение поверхностного слоя после подачи охладителя прервать при 650-680°С, то это приводит в конечном итоге к падению твердости поверхности обрабатывав мой детали и снижению износостойкости. Давление, в течение всей обработки не снимается, а охлаждение инструмента происходит с помощью воды, ПОлдаваемой в зону контакта. В противном случае при снятии давления происходило бы дополнительное охлаждение поверхностного слоя и подача охладителя в зону контакта не имела бы смысла. Если же охлаждение приповерхностного слоя происходит лишь путем снятия при прилагаемой нагрузки, то скорость охлаждения в этом случае будет недостаточной для получения желаемого эффекта. Совмещение охлаждения поверхностного слоя водой и снятием нагрузки приводит к настолько интенсивному отводу тепла, что осуществить контроль температуры охлаждения поверхностного слоя (500-600°С невозможно. При реализации такой схемы охлаждения (совместное охлаждение водой и за счет снятия нагрузки во время трения в приповерхностном слое обрабатываемого изделия происходят фазовые превращения .(распад аустенита), что приводит к потере износостойкости.

Применение более 10 циклов нагре охлаждение не рационально, так как при большем количестве циклов износостойкость чугуна практически не из меняется из-за того, что, вероятно, аустенитная матрица в процессе предыдущих циклов набрала оптимальную плотность дислокаций, увеличение или уменьшение которой не способствует повышению износостойкости.

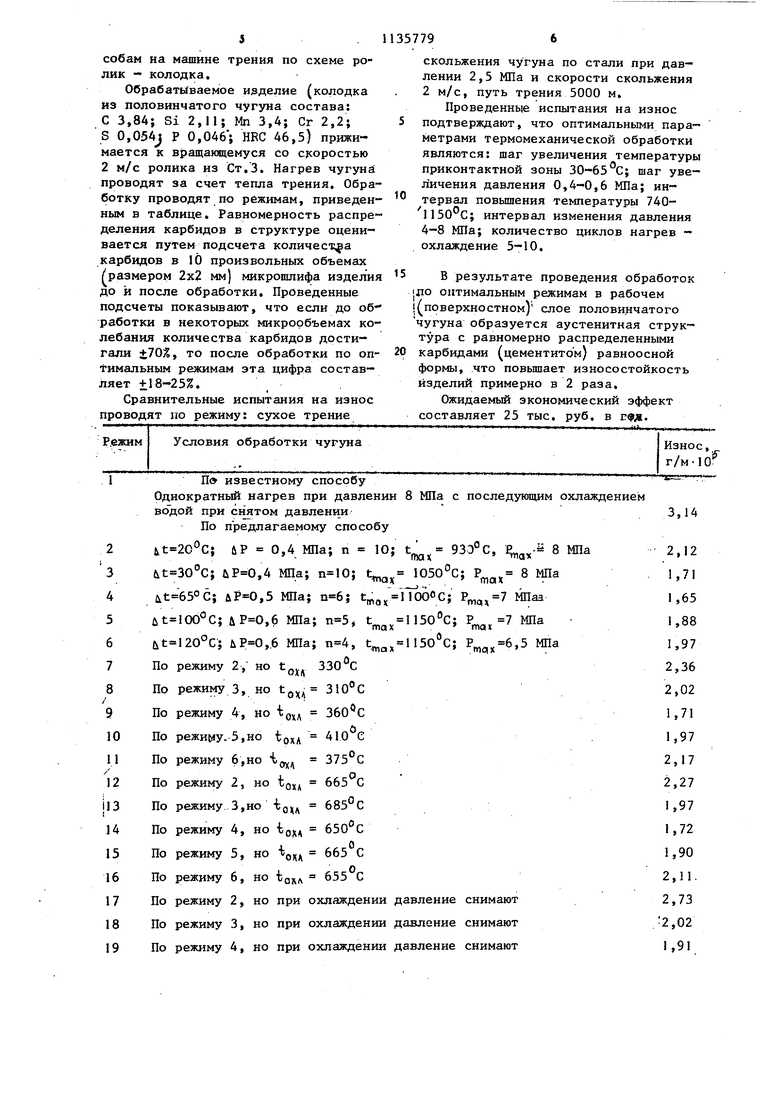

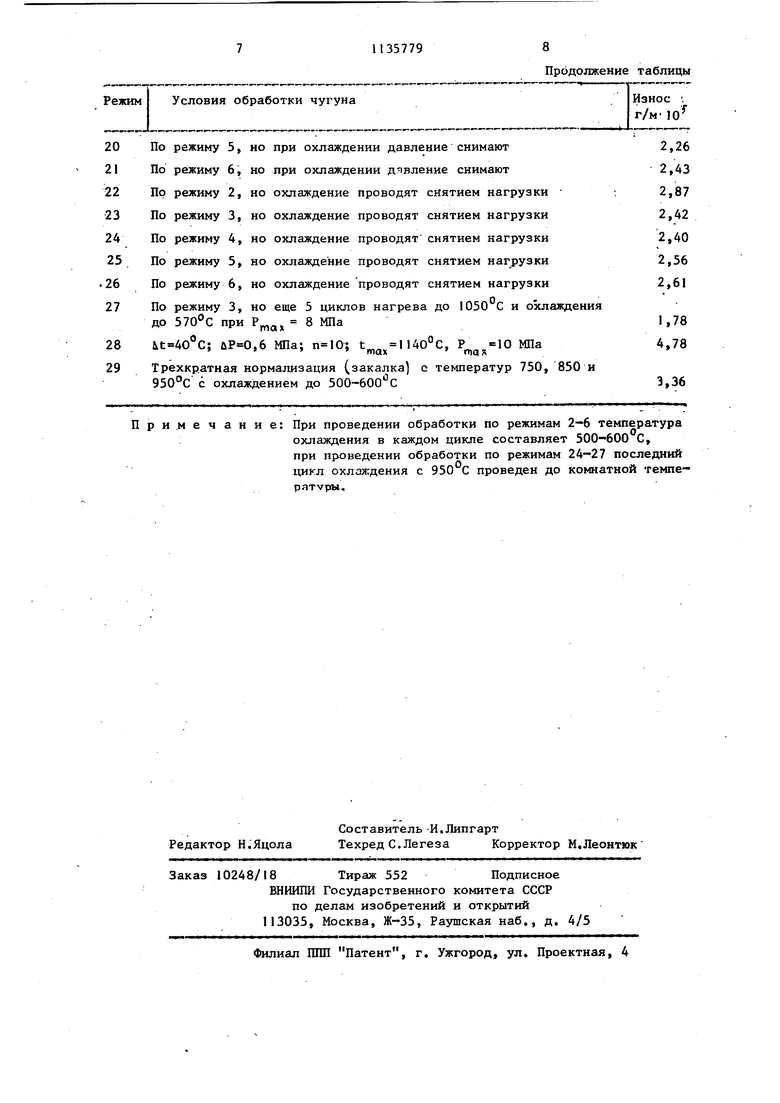

Пример. Проводят обработку по предлагаемому и известному спо-

собам на машине трения по схеме ролик - колодка.

Обрабатываемое изделие (колодка из половинчатого чугуна состава: С 3,84; Si 2,11; Мп 3,4; Сг 2,2; S 0,054j Р 0,046; HRC 46,5) прижимается к вращающемуся со скоростью 2 м/с ролика из Ст.З. Нагрев чугуна проводят за счет тепла трения. Обработку проводят по режимам, приведенным в таблице. Равномерность распределения карбидов в структуре оценивается путем подсчета количества карбидов в 10 произвольных объемах размером 2x2 мм) микрошлифа изделия до и после обработки. Проведенные подсчеты показьшают, что если до обработки в некоторых микрорбъемах колебания количества карбидов достигали +70%, то после обработки по оптимальным режимам эта цифра составляет +18-25%.

Сравнительные испытания на износ проводят по режиму: сухое трение

Условия обработки чугуна

Р.ежим

По известному способу

Однократный нагрев при давлении В МПа с последующим охлаждением водой при снятом давлении

По предлагаемому способу

bt 20°C; UP 0,4 МПа; n 10; t 930°C, ,

(it 30°C; ,4 МПа; t I050°C; P 8 M

at 65°C; ,5 МПа; t o ViTooOC; P,7 МПаа

ut 100°C;AP 0,6 МПа; , t n50°C; P 7 МПа

bt 120°C; ,.6 МПа; , t, 1150°C;

По режиму 2, но t 330°C

По режиму 3, но t 310°С

По режиму 4, но t(

По режиму. 5,но toxA 410 С

По режиму 6,но

По режиму 2, но toj,

По режиму. 3,но

По режиму 4, но io)(i(

По режиму 5, но

По режиму 6, но toRft 655 С

По режиму 2, но при охлаждении давление снимают

По режиму 3, но при охлаждении дaJзлeниe снимают

По режиму 4, но при охлаждении давление снимают

скольжения чугуна по стали при давлении 2,5 МПа и скорости скольжения 2 м/с, путь трения 5000 м.

Проведенные испытания на износ подтверждают, что оптимальными параметрами термомеханической обработки являются: шаг увеличения температуры приконтактной зоны 30-65 0; шаг увеличения давления 0,4-0,6 МПа; интервал повышения температуры 740ll50 C; интервал изменения давления 4-8 МПа; количество циклов нагрев - охлаждение 5-10.

В результате проведения обработок |ло оптимальным режимам в рабочем { поверхностном} слое половинчатого чугуна образуется аустенитная структура с равномерно распределенными карбидами (цементитом) равноосной формы, что повьш1ает износостойкость изделий примерно в 2 раза.

Ожидаемый экономический эффект составляет 25 тыс. руб. в гед.

Износ, г/м-ю Примечание: При проведении обработки по режимам 2-6 температура охлаждения в каждом цикле составляет 500-600 С, при проведении обработки по режимам 24-27 последний цикл охлая:дения с 950 С проведен до комнатной темпеpaTvpi,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки чугуна | 1979 |

|

SU899685A1 |

| Способ обработки изделий | 1988 |

|

SU1715865A1 |

| Способ термической обработки изделий | 1986 |

|

SU1420039A1 |

| СПОСОБ ИМПУЛЬСНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2007477C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

1. СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ .МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, преимущественно чугуна, включающий нагрев трением в интервале А, температура солидуса при одновременном механическом давлении инструмента и охлаждение, отли«чающийся тем, что, с целью повышения износостойкости путем получения в поверхностном слое структуры аустенита с равномерно распределенными карбидами, нагрев и охлаждение производят циклически, при этом в каждом цикле температуру контактной зоны повышают на 30-65 0, охлаждение ведут до 600500 С, а давление на инструмент увеличивают на 0,4-0,6 МПа. 2.Способ по п.1,отличающий с я тем, что давление инструментом продолжают в процессе охлаждения. 3.Способ по ПП.1 и 2, отличающийся тем, что суммарное давление осуществляют в пределах 4-8 МПа. (Л 4.Способ по ПП.1,. 2 и 3, о т л ичающийся тем, что количество циклов составляет 5-10.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки изделий из высоколегированных чугунов | 1977 |

|

SU652231A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ поверхностной термической обработки стали | 1975 |

|

SU667596A1 |

Авторы

Даты

1985-01-23—Публикация

1982-05-05—Подача