Изобретение относится к области металлургии, в частности к химико-термической обработке деталей, инструмента, оснастки в твердых карбюризаторах, в частности в порошковых смесях, на основе активированных древесных углей. Оно может найти применение в приборостроении, производстве электрических реактивных двигателей малой тяги, а так же в электронике, на малых ремонтных предприятиях и ювелирных цехах.

Известны способы диффузионного насыщения сталей и сплавов в порошковых смесях с введением в составы хлорсодержащих соединений - хлористого аммония, хлористого натрия для депассивации поверхности склонных к окислению хромистых сталей и титановых сплавов (Химико-термическая обработка металлов и сплавов. Справочник. Бориченок Г.В., Васильев Л.А., Ворошин Л.Г. и др. М.: Металлургия, 1981. 424 с.).

Описанные способы получили ограниченное применение из-за недостаточной технологичности и универсальности.

Известны составы и способы активизации диффузионного насыщения сталей с содержанием хрома до 17% (RU №2314363 С1, МПК С23С 8/76, опубл. 10.01.2008 г.) и титановых сплавов (RU №2378411 С2, МПК С23С 8/76, опубл. 20.08.2009 г.) в порошковых смесях на древесноугольной основе, включающих активированный древесный уголь и добавки-активаторы - карбамид, трилон-Б, триэтаноламин.

Вышеописанные технические решения имеют следующий недостаток: невысокая степень депассивации поверхностей названных сталей и сплавов, и, как следствие, замедление скорости насыщения поверхностей и необходимость заключительного шлифования, заточки рабочих поверхностей для снятия менее твердого слоя «внутреннего окисления» глубиной до 0,15 мм.

За ближайший аналог взят способ карбонитрирования деталей из высокохромистых сталей, включающий помещение деталей в контейнер и их засыпку порошковой смесью, состоящей из активированного древесного угля, карбамида и трилона-Б. Температура карбонитрирования - 960-980°С (RU 2237744 С1, МПК С23С 8/76, 10.10.2004, формула, таблица, пример 1).

К недостаткам описанного способа можно отнести невысокие эксплуатационные свойства деталей, обработанных карбонитрированием, в частности, их недостаточная твердость и износостойкость, что является следствием нестабильности толщины насыщенного поверхностного слоя и его неоднородности по составу и количеству карбидов.

Изобретение решает задачу улучшения основных эксплуатационных свойств карбонитрированных деталей из высокохромистых сталей, а именно повышение твердости и износостойкости, за счет увеличения стабилизации толщины насыщенного поверхностного слоя и повышения его однородности по составу и количеству карбидов.

Для получения необходимого технического результата в известном способе карбонитрирования деталей из высокохромистых сталей, включающем помещение деталей в контейнер и их засыпку порошковой смесью из активированного древесного угля и карбамида, и трилона-Б при температуре карбонитрирования 960-980°С, предлагается использовать упомянутую порошковую смесь, в которой компоненты содержатся в соотношении 1:1:1, перед помещением в контейнер с порошковой смесью детали покрывать обмоткой из поливинилхлоридной клейкой ленты, на липкую часть которой предварительно наносить подготовленную для карбонитрирования порошковую смесь. После засыпки деталей в контейнере порошковой смесью, его предлагается переносить в вакуумную реторту с остаточным давлением 50-80 Па, предварительно разогретую до температуры 980-1000°С, и выдерживать в течение 4-6 часов при температуре карбонитрирования 960-980°С, затем проводить закалку в масле от температуры карбонитрирования, после закалки проводить охлаждение деталей в контейнере на воздухе, а затем проводить отпуск на воздухе при температуре 250-320°С в течение 2-3 часов.

Поставленная задача в известном способе химико-термической обработки с использованием порошковых смесей из активированного древесного угля и азотоуглеродосодержащих компонентов - карбамида и трилона-Б, решалась последовательным выполнением следующих операций: механически обработанные в окончательный размер детали покрывают обмоткой из полихлорвинильной клейкой ленты. Подготовленную для карбонитрирования порошковую смесь из карбамида, трилона - Б, толченого древесного угля предварительно наносят на клейкую упаковку садки. После чего переносят контейнер с деталями в вакуумную реторту малоэнергоемкой электропечи при остаточном давлении 50-80 Па, предварительно разогретую до 980-1000°С, и выдерживают там в течение 4-6 часов при температуре карбонитрирования 960-980°С. Закалку после карбонитрирования лучше проводить в масле от температуры карбонитрирования, но можно и на воздухе в контейнере. После чего детали охлаждают в контейнере на воздухе. Отпуск проводят при температуре 250-320°С в течение 2-3 часов на воздухе.

При проведении карбонитрирования деталей предлагаемым способом происходят следующие химико-термические процессы.

Вначале с рабочими поверхностями деталей непосредственно контактирует хлорсодержащее органическое вещество - поливинилхлорид [-CH2CHCl-]n, плотность - 1,40 мг/см3, с температурой плавления 150-200°С, разлагающееся выше 110°C с выделением хлористого водорода НСl. В процессе прогрева, неизотермического разложения до температур высокотемпературного карбонитрирования, в начальной стадии активно идет депассивация поверхностей высокохромистой стали. К моменту диссоциации карбамида (NН2)2СО и трилона - Б (C10H8O10)Na2N2 поверхности активированы, подготовлены к адсорбции атомарных углерода и азота.

После прогрева, при высокотемпературной выдержке атомарный углерод поливинилхлорида, избыточный углерод и азот активнее диффундируют в присутствии щелочного натрия с образованием избыточных карбидов глобулярных, сросшихся типа (Fe, Сr)7С3, (Fе, Сr)23С6 в сталях марки 20Х13, 30Х13, 14Х17Н2. Как результат активации и стабилизации массопереноса углерода и азота растет скорость карбонитрирования, количество упрочняющих фаз и слоев.

Нагрев и выдержка контейнеров в вакуумной реторте, разогретой до 980-1000°С, позволяет улучшить условия диссоциации компонентов насыщающей среды по следующим схемам:

поливинилхлорид [СН2-CHl]n→(С2Н2)n+n НСl,

nС2Н2→n2Сaт.+nН2

карбамид (NH2)2CO→NН3+СО+0,5 Н2+0,5 N2

трилон -Б (C10H8O10)Na2N2→9СО+3СН4+0,5N2+1,5Н2+-Na2O

На прилагаемых к описанию графических материалах изображено:

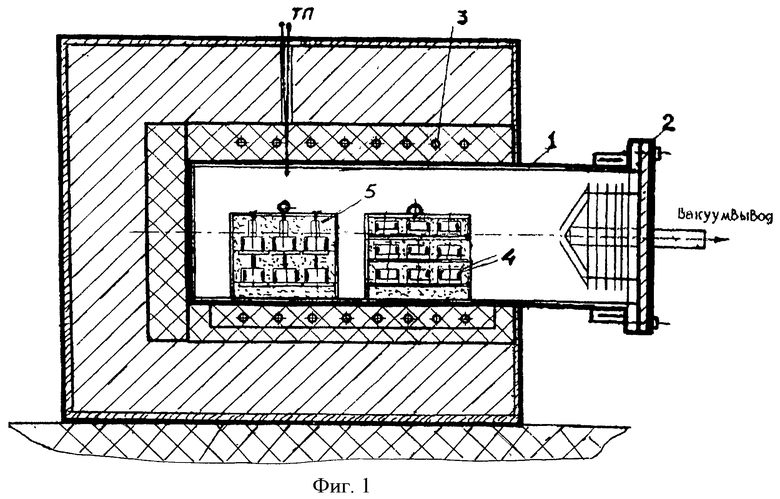

фиг.1 - эскиз малоэнергоемкой печи с вакуумной ретортой;

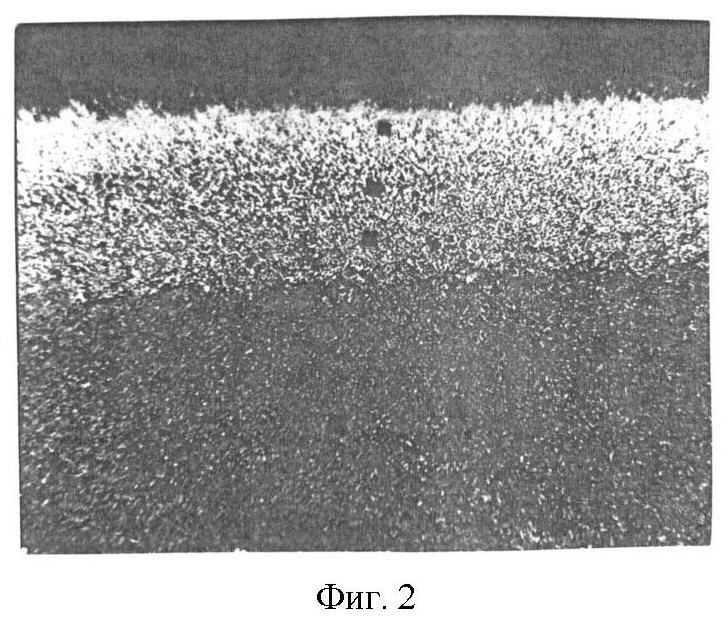

фиг.2 - микроструктура карбидного слоя на стали 20Х13 с высоким содержанием карбидов х150;

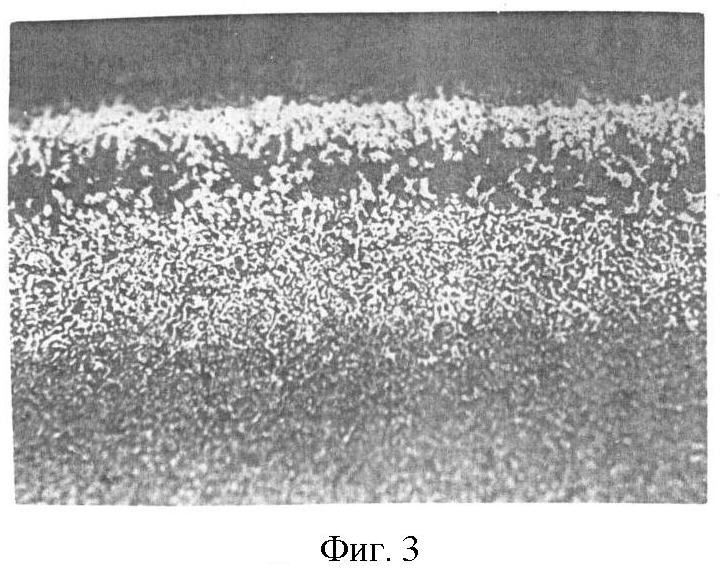

фиг.3 - микроструктура карбидного слоя на стали 20Х13 с содержанием карбидов и карбонитридов 80-90% ×300;

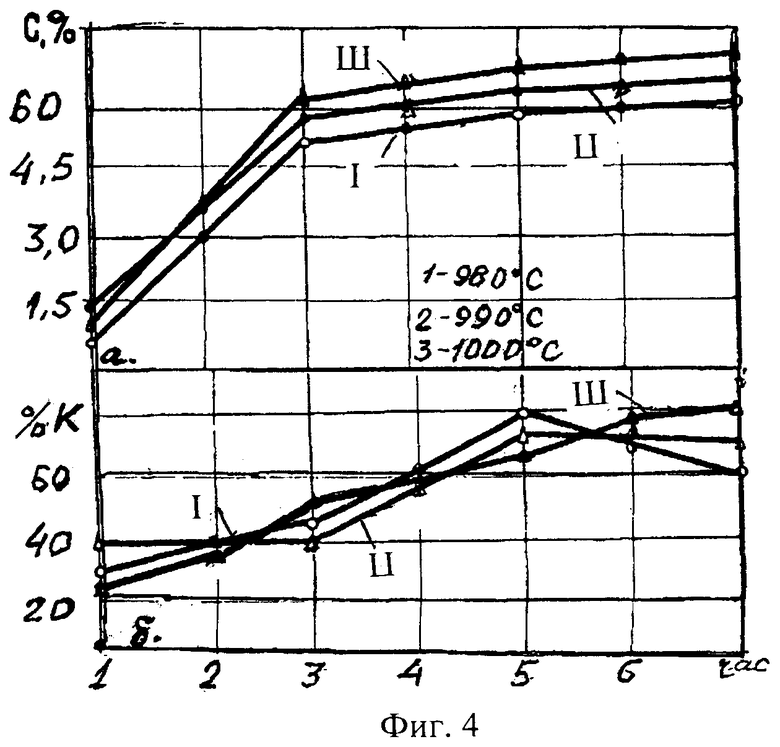

фиг.4 - графики распределения карбидов и углерода в поверхностном карбонитрированном слое стали 20Х13 в зависимости от температуры карбонитрирования: кривые I-980°С; II-990°С; III-1000°С;

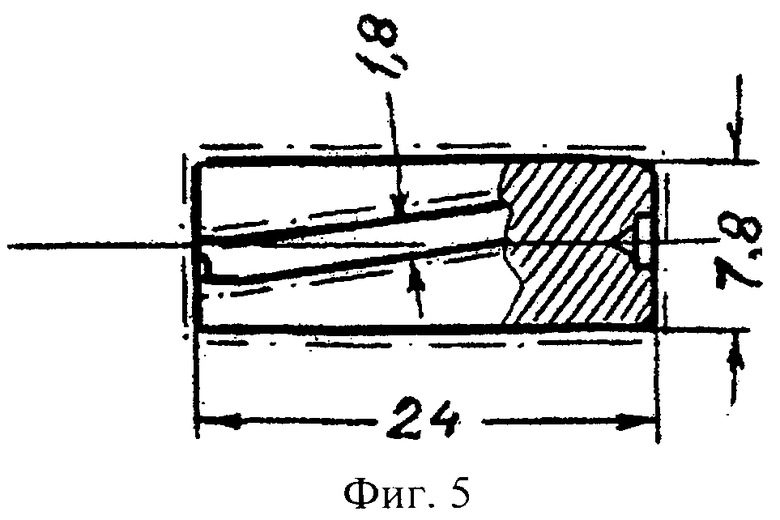

фиг.5 - эскиз роликов закаточных машин консервирования рыбопродуктов из стали 20Х13, карбонитрированных по предложенному способу;

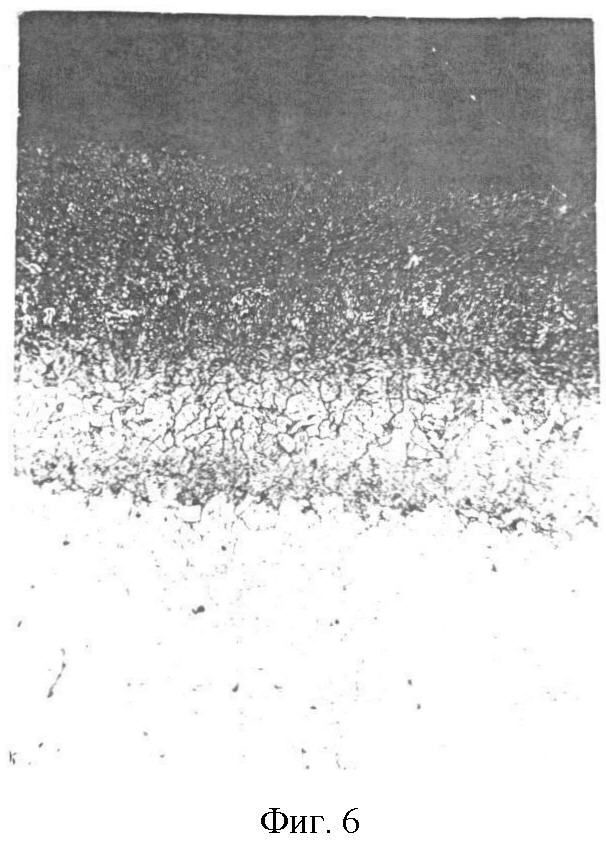

фиг.6 - микроструктура магнитомягкой стали 16Х-ВИ после карбонитрирования в порошковой смеси, предварительно обмотанной полихлорвидной лентой при температуре карбонитрирования 960°С с выдержкой в печи 4 часа ×100.

На схемах приняты следующие обозначения:

1 - вакуумная реторта; 2 - быстросъемная крышка; 3 - нихромовые нагреватели; 4, 5 - контейнеры с упакованными деталями для карбонитрирования.

В вакуумной реторте 1 малоэнергоемкой печи с нихромовыми нагревателями 3, оборудованной быстросъемной крышкой 2, устанавливают контейнеры 4 и 5 с деталями. Выбранный вакуум порядка 50-80 Па позволяет стабилизировать диссоциацию обмотки деталей в процессе прогрева в смеси, эвакуацию продуктов газообразования через вакуумный вывод и вакуумный насос по трубопроводу за пределы участка химико-термической обработки. Время выдержки контейнеров в вакуумной реторте выбрано в пределах 4-6 часов, что достаточно, как показали проведенные испытания, для формирования карбидных слоев с высоким содержанием карбидов (фиг.2) повышенной микротвердости.

В процессе выдержки при пониженном давлении ускоряются процессы диффузионного насыщения углеродом и азотом из общего объема порошковой смеси контейнера, в котором распределены упрочняемые детали после полного израсходования компонентов пластифицированной поливинилхлоридной обмотки с наполнителем, количество карбидов и карбонитридов превышает 80-90% при микротвердости по толщине слоя различных легированных хромсодержащих сталей выше всех известных способов химико-термической обработки в твердых древесноугольных составах с активаторами (фиг.3 и фиг.4).

Условия закалки от температур карбонитрирования через воздух в масле необходимы для повышения прочности и вязкости высокотемпературных сталей в сердцевине, а при охлаждении в контейнере на воздухе для получения высоких магнитных свойств магнитомягких высокохромистых сталей типа 16Х, 10Х13 в основе износостойкой поверхности с мелкодисперсными карбидами.

Оптимальными температурами для снижения напряжений карбонитрированных сталей при отпуске являются 250-370°С, охлаждение на воздухе.

Сравнительный анализ полученных показателей, характеризующих эксплуатационные свойства карбонитрированных деталей из высокохромистых сталей по предлагаемому способу и по способу, описанному в ближайшем аналоге, приводится в таблице.

**) - при трении о супермикронную абразивную бумагу, 15 мин, относительная.

При обработке по предложенному способу диффузионный слой на стали 20Х13 был абсолютно ровным по толщине, скорость формирования карбидного слоя составила 0,11-0,12 мм/ч против 0,07-0,08 мм/ч при обработке в известном способе без полихлорвинидной ленты.

Осуществление способа иллюстрируется примерами производственных испытаний и обработки мелкоразмерных деталей в условиях малых предприятий.

Пример 1.

Ролики закаточных машин консервирования рыбопродуктов из стали 20Х13, диаметром 60-80 мм после механической обработки по посадочному и профильному наружному диаметрам карбонитрировали по предложенному способу. Поливинилхлоридной лентой по ГОСТ 16214-86 с нанесенной порошковой смесью из равных объемных количеств толченого древесного активированного угля по ГОСТ 20464-73, карбамида по ГОСТ по ГОСТ 6691-77 и трилона - Б по ГОСТ 10652-73 проводили обмотку в 2 слоя наружной рабочей поверхности. После укладки роликов в цилиндрические контейнеры проводили засыпку этим же порошковым составом, закрывали слоем асбеста и помещали в реторту вакуумной печи (фиг.1), разогретую до 1000°С, и вакуумным плунжерным насосом создавали вакуум 80 Па. Время выдержки составило 6 часов, далее проводили закалку, высыпая детали из контейнера в машинное масло. Отпуск проводили в малоэнергоемкой печи Пл-10 при 270°С в течение 3 часов.

Обработка позволила сформировать на рабочей поверхности роликов износостойкий, равномерный по глубине карбидный слой повышенной твердости H0,5H=1050-1020 с монотонным снижением к основе Н0,5н 890…795…640…480…(фиг.2×150). Микротвердость, прочность основы превосходили на 20-25% аналогичные физикомеханические свойства, получаемые в известном способе химико-термической обработки. Длительность эксплуатации роликов, вследствие повышения износостойкости, в том числе при повышенной влажности в условиях морского промысла возросла в 1,4-1,5 раза в сравнении со стандартными из сталей Х12, 95Х18. При этом снизились энергозатраты, трудоемкость обработки в условиях тарного комбината на 30-35%, обеспечилась экологическая чистота процесса химико-термической обработки.

Пример 2.

Концевой инструмент, шорожки для снятия и зачистки облоев после горячей штамповки и литья деталей из алюминиевых сплавов типа АЛ-2, АЛ-9, АК-4 изготовляли токарной обработкой с последующей накаткой остроугольной режущей части из стали 20Х13 и 30Х13 и упрочняли карбонитрированием по предложенному способу.

Порошковую смесь из карбамида, трилона-Б, древесного угля, взятых в соотношении 1:1:1, наносили на ленту изоляционную поливинил-хлоридную и проводили обмотку резьбовой, остроугольной, режущей части в один слой. Затем помещали в контейнеры для карбонитрирования, засыпая порошковой смесью этого же состава, и переносили в печь с вакуумной «горячей» ретортой СШОЛ-ВНЦ, разогретую до 980°С, вакуумировали печь до 50 МПа откачкой механическим центробежным насосом. После прогрева до 980°С выдерживали в течение 4 часов и закаливали, разгерметизируя реторту, детали из контейнера охлаждали в масле. В результате обработки на режущих поверхностях получены диффузионные карбидные слои с содержанием карбидов до 85% переменного состава, содержащих (Fe, Сr)7С3, (Fе, Сr)23С6 твердостью Н0,5H 1480-1510. Прочность основного металла составила σв=1580-1600 МПа, что обеспечивало жесткость концевых шорожек при скоростной заточке и при шлифовании тонкостенных деталей из керамик, повышалась чистота, точность обработки. При этом, как показано на фиг.3, фиг.4, микроструктура поверхностей и по всей глубине слоя оптимальна для повышения контактной прочности, износостойкости. Обработка при карбонитрировании в пределах заявляемых температур обработки и времени выдержки 4-6 часов оптимальна для получения карбонитридных слоев с высоким содержанием углерода в карбидах (фиг.4). За пределами заявляемых температур и длительностей выдержки эффект химико-термической обработки существенно снижался.

Предложенный способ позволил за счет температурной активизации поверхностей хлорсодержащим компонентом высокохромистых сталей формировать диффузионные слои с содержанием карбидов до 80-90% (фиг.4). В результате обработки износостойкость шорожек превзошла аналогичные, стандартизованные из У 10, У 12, в 3,5 - 4 раза. Сокращение энергозатрат, удельных затрат на обработку аналогичных деталей в условиях термических участков малых предприятий составило 15-20%.

Пример 3.

Якоря электроклапанные регулирования расхода газов из магнитомягких сталей 16Х-ВИ, механически обработанные для карбонитрирования в порошковой смеси, вначале обматывали по цилиндрической части (фиг.6) поливинилхлоридной лентой с нанесением на липкую часть состава из равных количеств древесного угля, карбамида и трилона-Б. Карбонитрирование вели в вакуумной реторте печи СНОЛ-1,6.2,5.1,0/10И2-М, разогретой до 1000°С, помещая контейнеры в засыпке из порошка этого же состава с плотной упаковкой в рабочее пространство, выдерживая в течение 6 часов в реторте при остаточном давлении 80 Па. Охлаждали контейнеры с якорями выгрузкой из реторты на воздух, а после охлаждения и доводки проводили отпуск при 320°С, 2 часа. Обработка позволила сформировать диффузионный слой толщиной 500-550 мкм микротвердостью H0,5H=630-640, износостойкий при контактном трении, равномерный по толщине, с минимальной зоной 3-6 мкм поверхностного «внутреннего» окисления (фиг.6), что невыполнимо во всех ранее известных способах обработки. Одновременно сердцевина якорей имела крупнозернистую структуру, определяющую оптимальные магнитные свойства, коэрцитивную силу НC=48-50 А/м и магнитную индукцию B50=1,45-1,49 Тл, что позволило иметь ресурс работы клапанов на уровне 107 циклов, что превышает ресурс работы клапанов, обработанных способом, описанным в ближайшем аналоге. Энергозатраты при совмещении отжига на заданные магнитные характеристики с упрочняющей химико-термической обработкой уменьшились в 1,2 раза. Технология позволяла соблюдать экологическую безопасность, была проста в осуществлении, доводка алмазной пастой была минимальной на глубину не более 20 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке деталей, инструмента, оснастки в твердых карбюризаторах. Детали помещают в контейнер и засыпают порошковой смесью, состоящей из следующих компонентов: активированного древесного угля, карбамида и трилона-Б. Используют порошковую смесь, в которой указанные компоненты содержатся в соотношении 1:1:1. Перед помещением в контейнер с порошковой смесью детали покрывают обмоткой из поливинилхлоридной клейкой ленты, на липкую часть которой предварительно наносят порошковую смесь. После засыпки деталей порошковой смесью в контейнере его переносят в вакуумную реторту с остаточным давлением 50-80 Па, предварительно разогретую до температуры 980-1000°С, и выдерживают в течение 4-6 часов при температуре карбонитрирования 960-980°С. Затем проводят закалку в масло от температуры карбонитрирования, после закалки проводят охлаждение деталей в контейнере на воздухе, затем проводят отпуск на воздухе при температуре 250-320°С в течение 2-3 часов. Улучшаются основные эксплуатационные свойства карбонитрированных деталей из высокохромистых сталей, а именно повышаются твердость и износостойкость. 6 ил., 1 табл., 3 пр.

Способ карбонитрирования деталей из высокохромистых сталей, включающий помещение деталей в контейнер и их засыпку порошковой смесью из активированного древесного угля, карбамида и трилона-Б при температуре карбонитрирования 960-980°С, отличающийся тем, что используют упомянутую порошковую смесь, в которой компоненты содержатся в соотношении 1:1:1, перед помещением в контейнер с порошковой смесью детали покрывают обмоткой из поливинилхлоридной клейкой ленты, на липкую часть которой предварительно наносят подготовленную для карбонитрирования порошковую смесь, после засыпки деталей в контейнере порошковой смесью его переносят в вакуумную реторту с остаточным давлением 50-80 Па, предварительно разогретую до температуры 980-1000°С, и выдерживают в течение 4-6 ч при температуре карбонитрирования 960-980°С, затем проводят закалку в масле от температуры карбонитрирования, после закалки проводят охлаждение деталей в контейнере на воздухе, затем проводят отпуск на воздухе при температуре 250-320°С в течение 2-3 ч.

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| CN 101191230 A, 04.06.2008 | |||

| CN 101323944 A, 17.12.2008. | |||

Авторы

Даты

2012-10-10—Публикация

2011-07-18—Подача