4; ISD

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ИЗОЛЯЦИИ И ХИМИЧЕСКОЙ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2096844C1 |

| Способ формирования покрытия, содержащего интерметаллические соединения системы Ni-Al, на подложке из алюминия или его сплава | 2017 |

|

RU2685613C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2479382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 1996 |

|

RU2095193C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| МАТЕРИАЛ ЭЛЕКТРОДА НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2518466C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повьппение прочности сцепления покры тия с подложкой. Для достижения поставленной цели спекание в режиме горения проводят под давлением при пропускании электрического тока плотностью 15-50 А/мм, а в качестве подложки используют заготовку из алнз- миния. 1 табл.

О5 СО

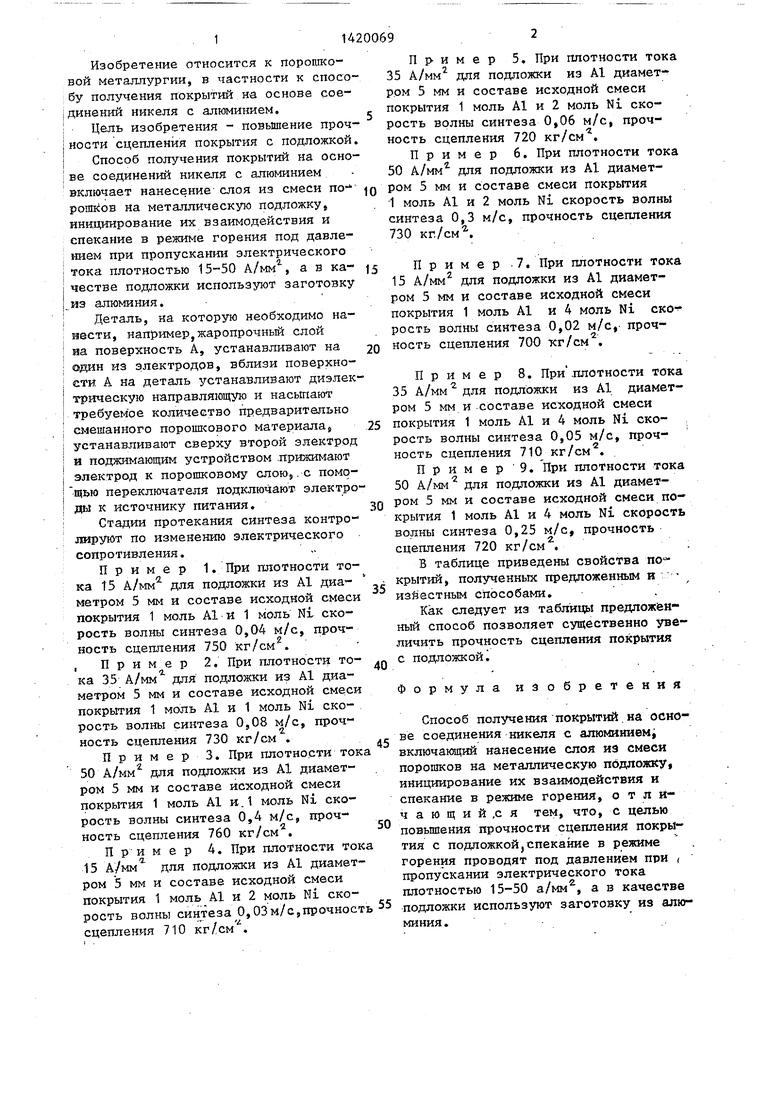

Изобретение относится к порошковой металлургии, в частности к способу получения покрытий на основе сое- 1 динеНИИ никеля с алюминием. I Цель изобретения - повьшение проч I нести сцепления покрытия с подложкой I Способ получения покрытий на осно Iве соединений никеля с алюминием включает нанесение слоя из смеси по- ротков на металлическую подложку, инициирование их взаимодействия и спекание в режиме горения под давле- ; нием при пропускании электрического I тока плотностью 15-50 А/мм, а в ка- I честве подложки используют заготовку алюминия. . I Деталь, на которую необходимо на- : нести, например,жаропрочный слой I на поверхность А, устанавливают на I один из электродов, вблизи поверхно- 1 сти А на деталь устанавливают диэлек I трическую направляющую и насыпают i требуемое количество предварительно I смешанного порошкового материала, i устанавливают сверху второй электрод I и поджимающим устройством .прижимают I электрод к порошковому слою, .с помо- I щью переключателя подключают элвктро I ды к источнику питания.

I Стадии протекания синтеза контро- ; лируют по изменению электрического сопротивления.

Пример 1. При плотности тока 15 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 и 1 моль Ni скорость волны синтеза 0,04 м/с, прочность сцепления 750 кг/см. , Пример 2. При плотности то- ка 35 А/мм для подложки из А1 диаметром 5 мм и составе исходной смейся покрытия 1 моль А1 и 1 моль Ni скорость волны синтеза 0,08 м/с, прочность сцепления 730 кг/см .

П р и м е р 3. При плотности ток 50 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 И.1 моль Ni скорость волны синтеза 0,4 м/с, прочность сцепления 760 кг/см .

Пример 4. При плотности ток 15 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 и 2 моль Ni скорость волны синтеза 0,03м/с,прочност

сцепления 710 кг/см.

5 0 5 0

д

5

5

5

0

Пример 5. При плотности тока 35 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 и 2 моль Ni скорость волны синтеза 0,06 м/с, прочность сцепления 720 кг/см.

Пример 6. При плотности тока 50 А/мм для подложки из А1 диаметром 5 мм и составе смеси покрытия 1 моль А1 и 2 моль Ni скорость волны синтеза 0,3 м/с, прочность сцепления 730 кг,/см.

Пример 7. При плотности тока 15 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 и 4 моль Ni ско- рость волны синтеза 0,02 м/с,- прочность сцепления 700 тег/см .

Пример 8. При .плотности тока 35 А/мм для подлЬ7{жи из А1 диаметром 5 мм и составе исходной смеси покрытия 1 моль А1 и 4 моль Ni скорость волны синтеза 0,05 м/с, прочность сцепления 710 кг/см.

П р и м е р 9. При плотности тока 50 А/мм для подложки из А1 диаметром 5 мм и составе исходной смеси по- крытия 1 моль А1 и 4 моль Ni скорость волны синтеза 0,25 м/с, прочность сцепления 720 кг/см ..

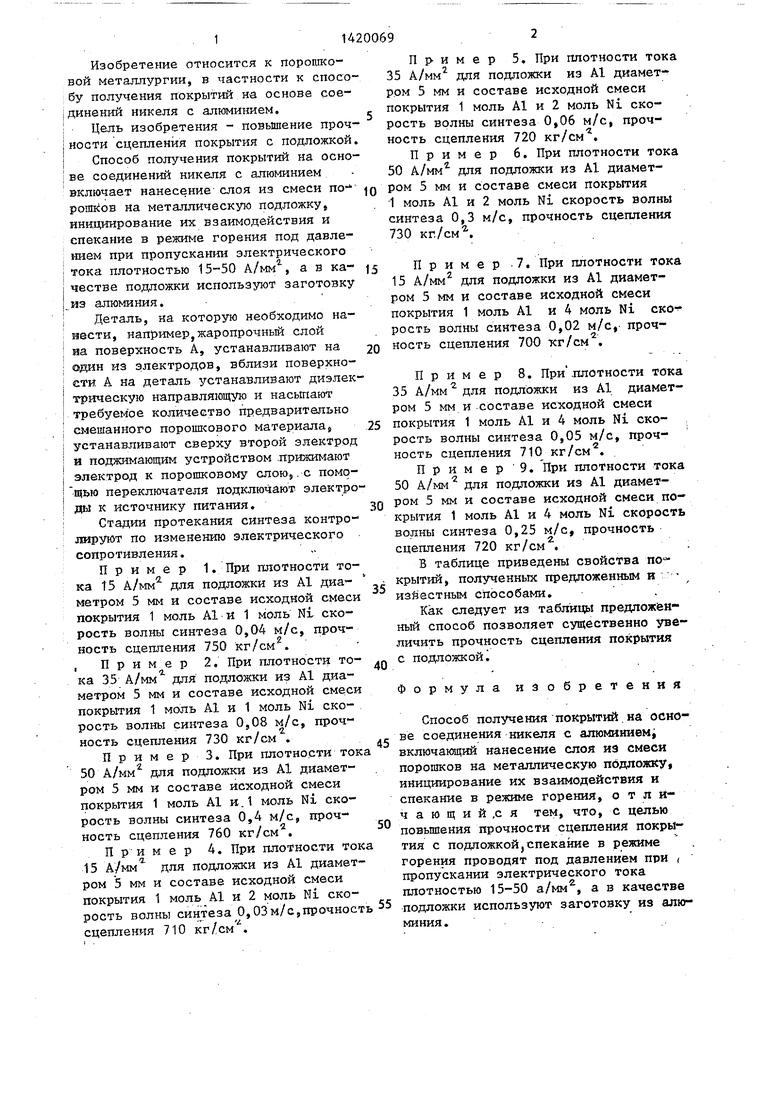

В таблице приведены свойства крытий, полученных предложенным и изйастным способами.

Как следует из таблицы предложён- ньй способ позволяет существенно увеличить прочность сцепления покрытия с подложкой

Формула изобретения

Способ получения покрытий на основе соединения никеля с алюминием; включаклций нанесение слоя из смеси порошков на металлическую подложку, инициирование их взаимодействия и спекание в режиме горения, о т л и- ч а ю щ и и ,с я тем, что, с целью повышения прочности сцепления покрытия с подложкой,спекание в режиме горения проводят под давлением при пропускании электрического тока плотностью 15-50 а/мм, а в качестве подложки используют заготовку из алюминия.

1 моль Ni+ 15 1 моль Al

Интерметаллид (NiAl)

То же

ч

Раствор внедрения. ()

То же

и

Интерметаллид (Ni.AL)

-То же

10 Прототип

Интерметаллид никеля с алю- кшмием

750

730

760

710

85

85

89

120

720 125

730 127

700 335

710 346

720 338

37 38 38 37 37 38 38 38 38

. Сталь

700

280

| Ярошевич В.К | |||

| и др | |||

| Электроконтактное упрочнениео Минск: Наука и техника, 1982, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Авдеев Н.-В | |||

| Металлирование | |||

| М.: Машиностроение, 1978, с.64, | |||

Авторы

Даты

1988-08-30—Публикация

1985-11-29—Подача