Изобретение относится к дефектоскопии бурильных труб и может быть использовано для контроля нагруженности резьбовых соединений труб нефтяного сортамента.

Цель изобретения - повышение точности при контроле нагружепности резьбовых соединений труб.

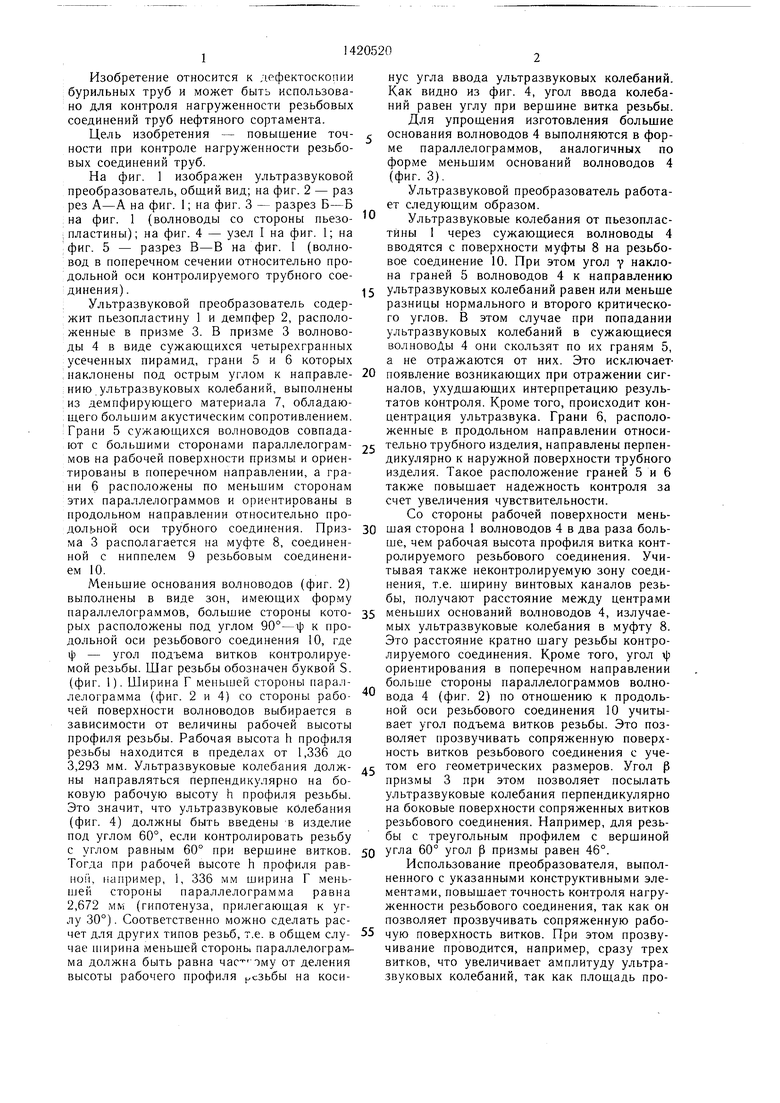

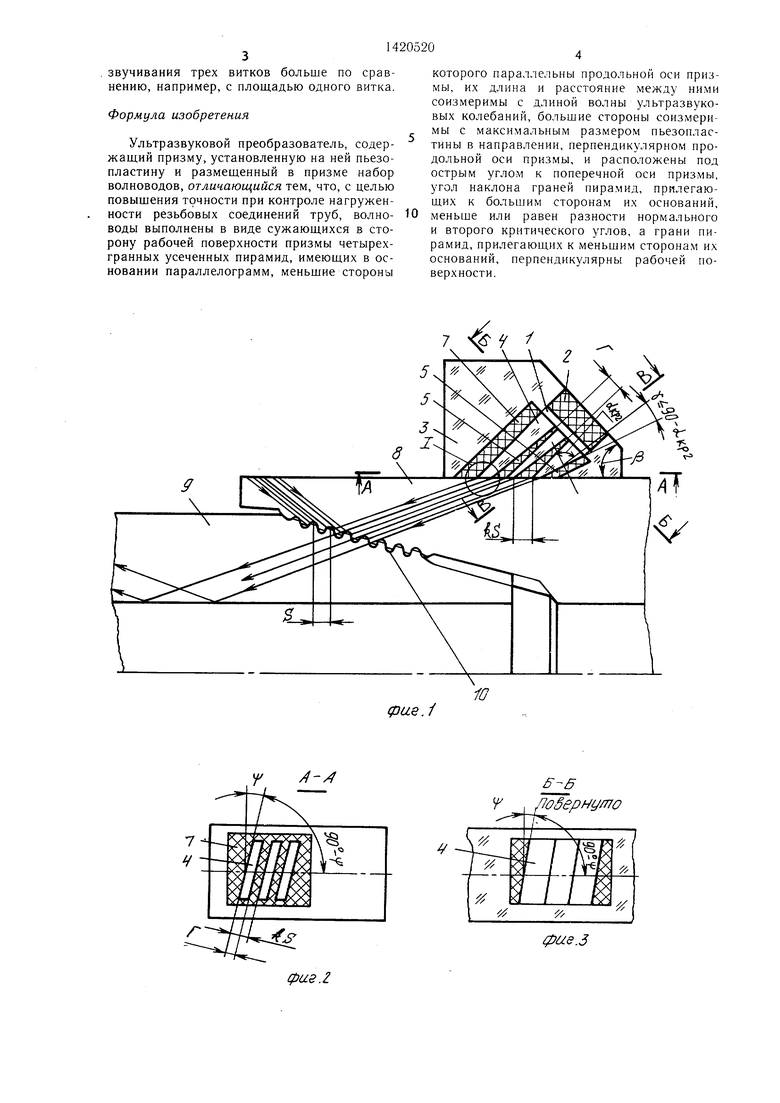

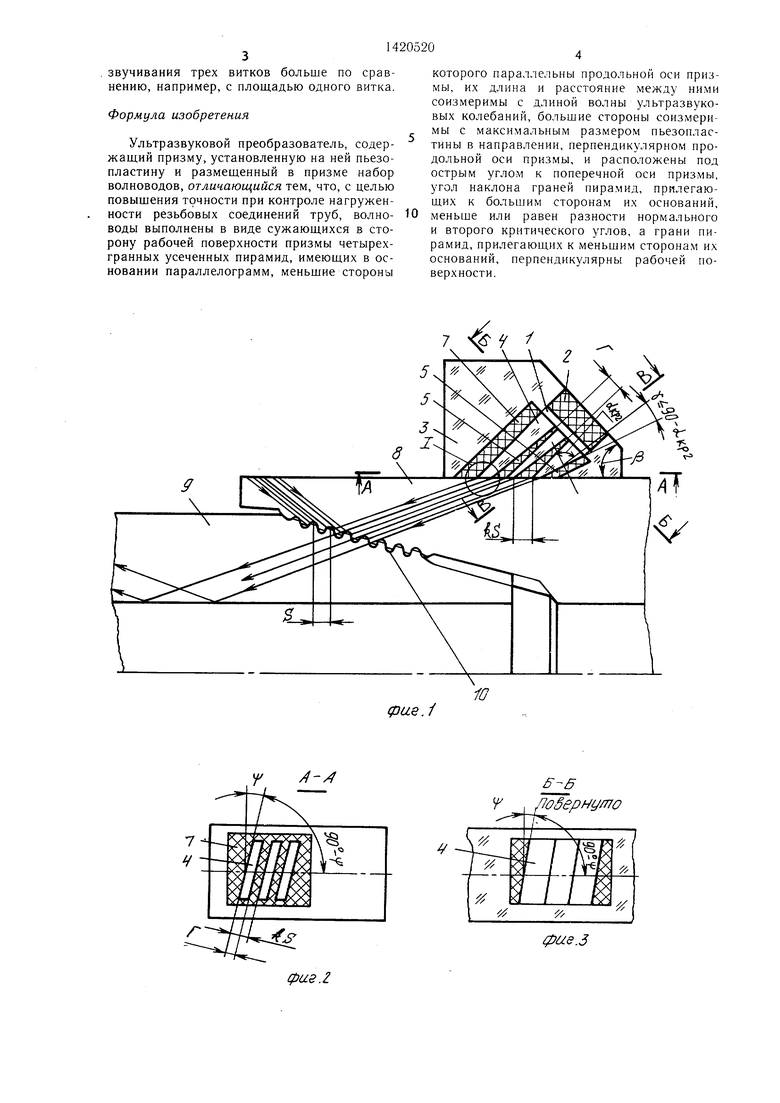

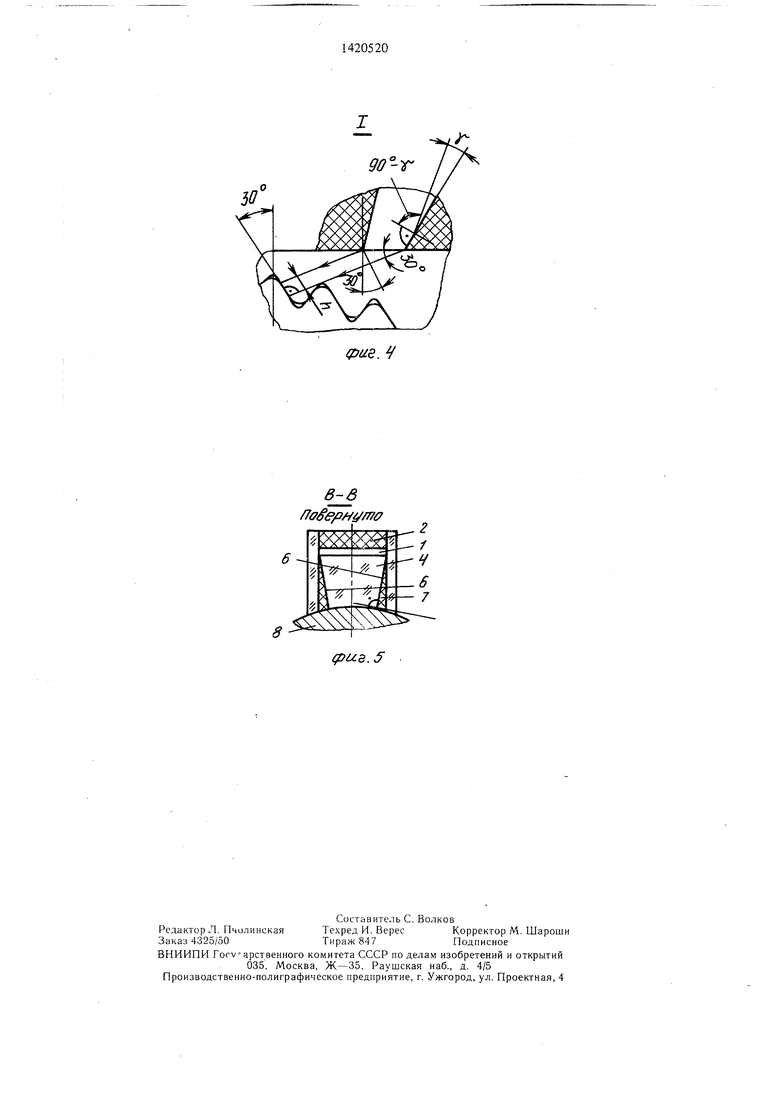

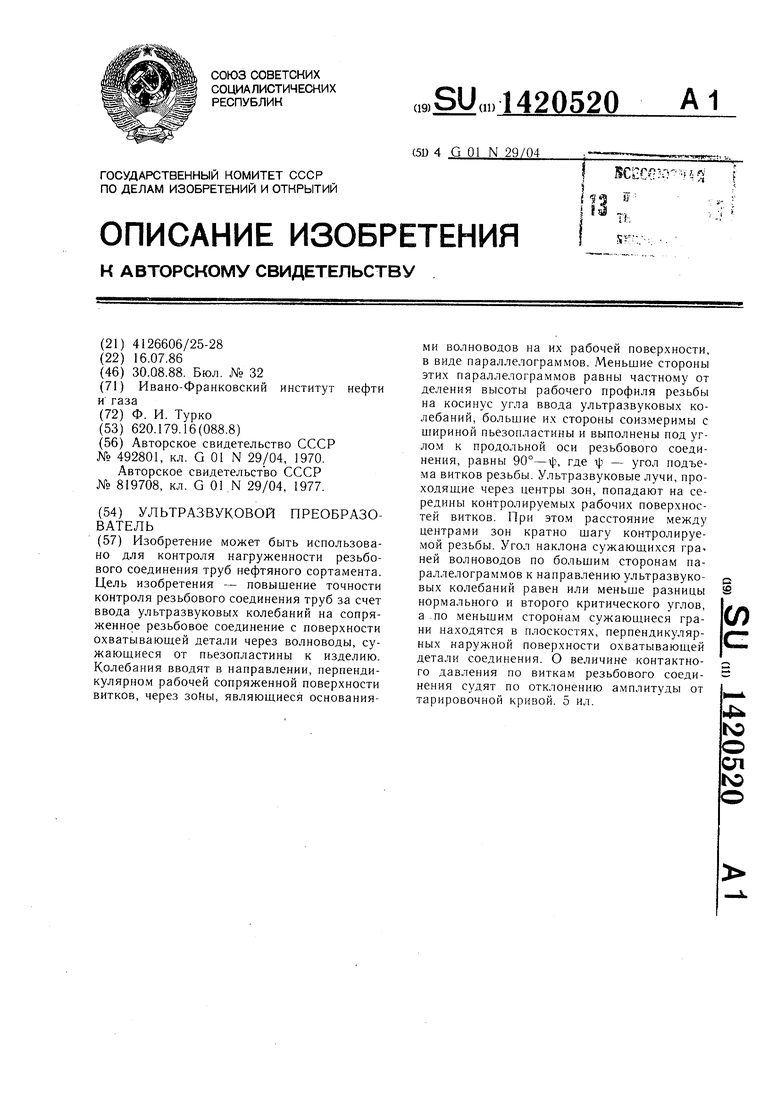

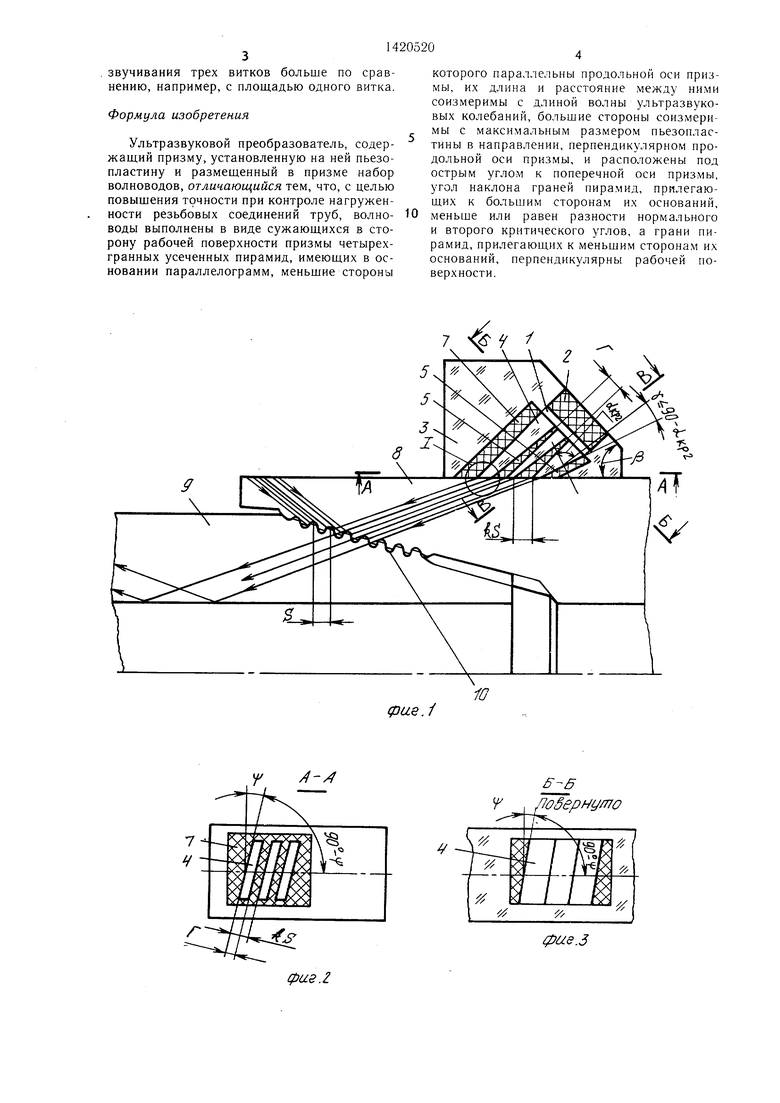

На фиг. 1 изображен ультразвуковой преобразователь, общий вид; на фиг. 2 - раз рез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (волноводы со стороны пьезо- 1 пластины); на фиг. 4 - узел I на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1 (волновод в поперечном сечении относительно продольной оси контролируемого трубного соединения) .

Ультразвуковой преобразователь содержит пьезопластину 1 и демпфер 2, расположенные в призме 3. В призме 3 волноводы 4 в виде сужаюпдихся четырехгранных усеченных пирамид, грани 5 и 6 которых

нус угла ввода ультразвуковых колебаний. Как видно из фиг. 4, угол ввода колебаний равен углу при вершине витка резьбы.

Для упрощения изготовления большие г основания волноводов 4 выполняются в форме параллелограммов, аналогичных по форме меньшим оснований волноводов 4 (фиг. 3).

Ультразвуковой преобразователь работает следующим образом.

Ультразвуковые колебания от пьезоплас- тйны 1 через сужающиеся волноводы 4 вводятся с поверхности муфты 8 на резьбовое соединение 10. При этом угол у наклона граней 5 волноводов 4 к направлению |5 ультразвуковых колебаний равен или меньше разницы нормального и второго критического углов. В этом случае при попадании ультразвуковых колебаний в сужающиеся волноводы 4 они скользят по их граням 5, а не отражаются от них. Это исключает10

наклонены под острым углом к направле- 20 появление возникающих при отражении сиг- нию ультразвуковых колебаний, выполнены налов, ухудщающих интерпретацию резуль- из демпфирующего материала 7, обладаю- татов контроля. Кроме того, происходит кон- щего большим акустическим сопротивлением. центрация ультразвука. Грани 6, располо- Грани 5 сужающихся волноводов совпада- женные в продольном направлении относи- ют с большими сторонами параллелограм- 25 тельно трубного изделия, направлены перпен- мов на рабочей поверхности призмы и ориен- дикулярно к наружной поверхности трубного

изделия. Такое расположение граней 5 и 6 также повышает надежность контроля за счет увеличения чувствительности.

Со стороны рабочей поверхности меньтированы в поперечном направлении, а грани б расположены по меньшим сторонам этих параллелограммов и ориентированы в продольном направлении относительно продол эной оси трубного соединения. Приз- 30 щая сторона 1 волноводов 4 в два раза больше, чем рабочая высота профиля витка контролируемого резьбового соединения. Учитывая также неконтролируемую зону соединения, т.е. ширину винтовых каналов резьбы, получают расстояние между центрами

ма 3 располагается на муфте 8, соединенной с ниппелем 9 резьбовым соединением 10.

Меньшие основания волноводов (фиг. 2) выполнены в виде зон, имеющих форму параллелограммов, большие стороны кото- 35 меньших оснований волноводов 4, излучае- рых расположены под углом 90°-ф к про-мых ультразвуковые колебания в муфту 8.

Это расстояние кратно шагу резьбы контролируемого соединения. Кроме того, угол |; ориентирования в поперечном направлении больше стороны параллелограммов волновода 4 (фиг. 2) по отношению к продольной оси резьбового соединения 10 учитыдольной оси резьбового соединения 10, где ф - угол подъема витков контролируемой резьбы. Шаг резьбы обозначен буквой S. (фиг. 1). Ширина Г меныией стороны параллелограмма (фиг. 2 и 4) со стороны рабочей поверхности волноводов выбирается в зависимости от величины рабочей высоты профиля резьбы. Рабочая высота h профИоТЯ резьбы находится в пределах от 1,336 до

40

вает угол подъема витков резьбы. Это позволяет прозвучивать сопряженную поверхность витков резьбового соединения с уче3,293 мм. Ультразвуковые колебания долж- дс ° геометрических размеров. Угол р ны направляться перпендикулярно на бо-

ковую рабочую высоту h профиля резьбы. Это значит, что ультразвуковые колебания (фиг. 4) должны быть введены в изделие под углом 60°, если контролировать резьбу

призмы 3 при это.м позволяет посылать ультразвуковые колебания перпендикулярно на боковые поверхности сопряженных витков резьбового соединения. Например, для резьбы с треугольным профилем с вершиной

с углом равным 60° при вершине витков. 50 У™ 0° р призмы равен 46°.

Тогда при рабочей высоте h профиля рав-Использование преобразователя, выполHO i, например, ijjefi стороны

1, 336 мм ширина Г мень- ненного с указанными конструктивными эле- параллелограмма равнаментами, повышает точность контроля нагру2,672 мм (гипотенуза, прилегающая к уг-женности резьбового соединения, так как он

лу 30°). Соответственно можно сделать рас-позволяет прозвучивать сопряженную рабочет для других типов резьб, т.е. в общем слу- 55 чую поверхность витков. При этом прозву чае П1ирина меньшей стороны параллелограмма должна быть равна час - ому от деления высоты рабочего профиля .сзьбы на косичивание проводится, например, сразу трех витков, что увеличивает амплитуду ультразвуковых колебаний, так как площадь пронус угла ввода ультразвуковых колебаний. Как видно из фиг. 4, угол ввода колебаний равен углу при вершине витка резьбы.

Для упрощения изготовления большие основания волноводов 4 выполняются в форме параллелограммов, аналогичных по форме меньшим оснований волноводов 4 (фиг. 3).

Ультразвуковой преобразователь работает следующим образом.

Ультразвуковые колебания от пьезоплас- тйны 1 через сужающиеся волноводы 4 вводятся с поверхности муфты 8 на резьбовое соединение 10. При этом угол у наклона граней 5 волноводов 4 к направлению ультразвуковых колебаний равен или меньше разницы нормального и второго критического углов. В этом случае при попадании ультразвуковых колебаний в сужающиеся волноводы 4 они скользят по их граням 5, а не отражаются от них. Это исключает

появление возникающих при отражении сиг- налов, ухудщающих интерпретацию резуль- татов контроля. Кроме того, происходит кон- центрация ультразвука. Грани 6, располо- женные в продольном направлении относи- тельно трубного изделия, направлены перпен- дикулярно к наружной поверхности трубного

ше, чем рабочая высота профиля витка контролируемого резьбового соединения. Учитывая также неконтролируемую зону соединения, т.е. ширину винтовых каналов резьбы, получают расстояние между центрами

меньших оснований волноводов 4, излучае- мых ультразвуковые колебания в муфту 8.

вает угол подъема витков резьбы. Это позволяет прозвучивать сопряженную поверхность витков резьбового соединения с уче ° геометрических размеров. Угол р

призмы 3 при это.м позволяет посылать ультразвуковые колебания перпендикулярно на боковые поверхности сопряженных витков резьбового соединения. Например, для резьбы с треугольным профилем с вершиной

чую поверхность витков. При этом прозву

чивание проводится, например, сразу трех витков, что увеличивает амплитуду ультразвуковых колебаний, так как площадь прозвучивания трех витков больше по сравнению, например, с площадью одного витка.

Формула изобретения

Ультразвуковой преобразователь, содержащий призму,установленную на ней пьезо- пластину и размещенный в призме набор волноводов, отличающийся тем, что, с целью повыщения Т9ЧНОСТИ при контроле нагружен- ности резьбовых соединений труб, волноводы выполнены в виде сужающихся в сторону рабочей поверхности призмы четырехгранных усеченных пирамид, имеющих в основании параллелограмм, меньшие стороны

которого параллельны продольной оси призмы, их длина и расстояние между ними соизмеримы с длиной волны ультразвуковых колебаний, большие стороны соизмеримы с максимальным размером пьезоплас- тины в направлении, перпендикулярном продольной оси призмы, и расположены под острым углом к поперечной оси призмы, угол наклона граней пирамид, прилегающих к большим сторонам их оснований, меньше или равен разности нормального и второго критического углов, а грани пирамид, прилегающих к меньшим сторонам их оснований, перпендикулярны рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271912C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271269C1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ РАСХОДА ПОТОКА В ВЫСОКОТЕМПЕРАТУРНОЙ ТРУБЕ | 2019 |

|

RU2799042C2 |

| Способ расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний | 2024 |

|

RU2835978C1 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВОЙ НАКЛАДКИ | 2010 |

|

RU2444008C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2014 |

|

RU2575515C1 |

| Резьбовое соединение для бурильных труб | 1977 |

|

SU1131481A3 |

| Пьезоэлектрический преобразователь для ультразвукового контроля | 1985 |

|

SU1306318A1 |

Изобретение может быть использовано для контроля нагруженности резьбового соединения труб нефтяного сортамента. Цель изобретения - повышение точности контроля резьбового соединения труб за счет ввода ультразвуковых колебаний на сопряженное резьбовое соединение с поверхности охватывающей детали через волноводы, сужающиеся от пьезопластины к изделию. Колебания вводят в направлении, перпендикулярном рабочей сопряженной поверхности витков, через зоНы, являющиеся основаниями волноводов на их рабочей поверхности, в виде параллелограммов. Меньщие стороны этих параллелограммов равны частному от деления высоты рабочего профиля резьбы на косинус угла ввода ультразвуковых колебаний, большие их стороны соизмеримы с шириной пьезопластины и выполнены под углом к продольной оси резьбового соединения, равны 90°-ф, где i|i - угол подъема витков резьбы. Ультразвуковые лучи, проходящие через центры зон, попадают на середины контролируемых рабочих поверхностей витков. При этом расстояние между центрами зон кратно щагу контролируемой резьбы. Угол наклона сужающихся гра ней волноводов по большим сторонам параллелограммов к направлению ультразвуковых колебаний равен или меньше разницы нормального и второго критического углов, а ,по .меньшим сторонам сужающиеся грани находятся в плоскостях, перпендикулярных наружной поверхности охватывающей детали соединения. О величине контактного давления по виткам резьбового соединения судят по отклонению амплитуды от тарировочной кривой. 5 ил. i (Л ю ел ю

у /iфаг.1

фае,1

обер/ у/ о

фиа.З

50

Ф(е. У

.J

| Ультразвуковой призматический искатель | 1973 |

|

SU492801A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой преобразователь | 1979 |

|

SU819708A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-16—Подача