Изобретение относится к области комбинированной обработки металлов и может быть использовано при восстановлении и упрочнении конических резьбовых поверхностей деталей и изделий, преимущественно бурильных, обсадных, насосно-компрессорных труб и муфт, а также при подготовке к эксплуатации конических резьбовых поверхностей новых деталей и изделий.

Известен инструмент для ультразвуковой обработки конических резьбовых соединений, например, нефтепромысловых труб, содержащий резьбовую рабочую поверхность, ответную обрабатываемой резьбе, с пазами, расположенными на рабочей поверхности и пересекающими направления ниток резьбы, с упрочняющим износостойким покрытием, нанесенным на рабочую поверхность полосами определенной толщины и ширины вдоль пазов на передние, задние контактные поверхности резьбы, на ее вершины и впадины. При этом инструмент может быть выполнен в виде метчика или плашки (Патент РФ №2141890, МПК В 23 Р 6/00, 27.11.1999).

Недостатком известного инструмента является сложность его изготовления.

Наиболее близким к заявляемому изобретению является инструмент для ультразвуковой обработки, содержащий корпус, на выходном конце которого расположена рабочая зона с резьбовой поверхностью, ответной обрабатываемой резьбе (Патент РФ №2092291, МПК В 23 Р 6/00, 10.10.1997 - прототип).

Недостаток этого инструмента состоит в том, что он не обеспечивает обработки канавки резьбы на глубину, превышающую нормативную для обрабатываемой резьбы.

Задача, на решение которой направлено изобретение, заключается в увеличении срока нормативной службы деталей и изделий с конической резьбой, в частности труб и муфт, то есть в увеличении срока их безаварийной эксплуатации.

Технический результат изобретения сводится к повышению надежности и экологической безопасности эксплуатации оборудования, например нарезных нефтепромысловых труб, при снижении удельного расхода труб на единицу объема добываемой продукции, что обеспечивается за счет увеличения прочности соединения на растяжение и изгиб путем отделочно-упрочняющей обработки конической резьбы деталей труб дополнительно в области дна канавки профиля их резьбы.

Технический результат достигается тем, что в инструменте для ультразвуковой обработки конической резьбы деталей, содержащем корпус, на выходном конце которого расположена рабочая зона с резьбовой поверхностью, ответной обрабатываемой резьбе, согласно изобретению резьбовая поверхность выполнена соответствующей нормативам конусности, среднего диаметра в основной плоскости, угла профиля и шага для обрабатываемой резьбы и имеет высоту профиля, которая превышает нормативную для обрабатываемой резьбы, но менее нормативной высоты исходного остроугольного профиля, уменьшенной на нормативный радиус закругления впадины профиля обрабатываемой резьбы.

Достижению указанного технического результата способствует также то, что радиус закругления вершины профиля резьбовой поверхности выполнен меньше нормативного радиуса закругления впадины обрабатываемой резьбы, но больше его половины.

Изобретение иллюстрируется чертежами, где:

на фиг.1 представлен инструмент типа «плашка» для ультразвуковой обработки наружной конической резьбы детали - ниппеля замка бурильных труб;

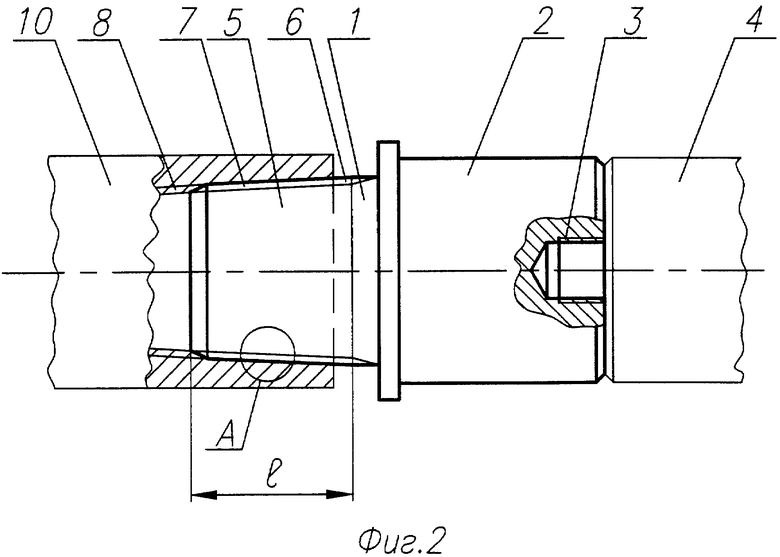

на фиг.2 представлен инструмент типа «метчик» для ультразвуковой обработки внутренней резьбы детали - муфты замка бурильных труб;

на фиг.3 показано сопряжение профилей резьбовых поверхностей инструмента и детали при их контакте фронтальными (вставными) гранями при заключительной стадии свинчивания, но до его завершения (выносной элемент А для фиг.1 и 2).

Условные обозначения:

ri - уменьшенный радиус закругления вершины профиля резьбы инструмента;

h1i и r1i - увеличенные высота и радиус закругления впадины инструмента;

α и h1 - нормативные угол и высота профиля обрабатываемой резьбы;

r1 - нормативный радиус закругления впадины профиля обрабатываемой резьбы;

Р - нормативный шаг обрабатываемой резьбы;

Н - нормативная высота исходного остроугольного профиля резьбы;

h - нормативная рабочая высота профиля обрабатываемой резьбы;

G - фронтальная (вставная) сторона профиля обрабатываемой резьбы;

Gi - фронтальная сторона профиля резьбовой поверхности инструмента;

В - тыльная (нагрузочная) сторона профиля обрабатываемой резьбы;

Вi - тыльная сторона профиля резьбовой поверхности инструмента.

Предлагаемые инструмент плашка (фиг.1) и инструмент метчик (фиг.2) содержат корпус 1, на входном конце 2 которого имеется резьбовое приспособление 3 для сменного крепления корпуса 1 к волноводу 4, подводящему ультразвуковые колебания от внешнего источника (не показан). На выходном свободном конце 5 расположена рабочая зона 6 с резьбовой поверхностью 7, ответной обрабатываемой резьбе 8, причем поверхность 7 соответствует резьбе 8 по нормативам конусности, среднего диаметра в основной плоскости, углу профиля α и шагу Р. Длина l зоны 6 соответствует нормативу для обрабатываемой резьбы на протяженность участка наружной резьбы с полным профилем.

Описание работы инструмента.

Инструмент плашку или метчик используют при подготовке к эксплуатации и/или восстановлении конической резьбы детали, например резьбового участка 6 ниппельной детали 9 (фиг.1) или муфтовой детали 10 (фиг.2) замка бурильной трубы, методом ультразвуковой отделочно-упрочняющей обработки. Деталь 9 или 10 замка подводят посредством, например, механизма вращательно-поступательного перемещения (не показан) к выходному концу 5 корпуса 1 инструмента и свинчивают его рабочую зону 6 с обрабатываемой резьбой 8.

При достижении заданной величины крутящего момента, меньшей нормативной для эксплуатации трубы, останавливают механизм вращательно-поступательного перемещения и включают внешний источник ультразвуковых колебаний, которые через волновод 4 передаются корпусу 1, его рабочей зоне 6 с резьбовой поверхностью 7 и резьбе 8 детали 9 или 10. При этом происходят соударения и отскоки резьбовых поверхностей 7 и 8 фронтальными (G и Gi) или тыльными (В и Bi) гранями, что обеспечивает обработку граней G или В. В отличие от прототипа, в фазе остановки механизма по заданному пороговому значению крутящего момента, свинчивание приводит к прямому контакту вершины профиля резьбы инструмента с уменьшенным радиусом r1, закругления и дна канавки обрабатываемой резьбы 8 со значительно большим радиусом r1. Это обеспечивает ультразвуковую отделочно-упрочняющую обработку основания ножки профиля и дна канавки, увеличение прочности резьбового участка обрабатываемой детали, в частности, на растяжение и изгиб.

Работа инструмента типа «метчик» (фиг.2) отдельно не иллюстрируется, т.к. она аналогична вышеописанному и выносной элемент А чертежа соответствует фиг.3.

Сопоставительный анализ известного инструмента и предлагаемого показывает значительные преимущества последнего из них, обеспечивающие достижение намеченного технического результата, в частности, стойкость резьбовых соединений насосно-компрессорных труб, обработанных предлагаемым инструментом, превысила в два раза стойкость труб, обработанных известным инструментом.

Изобретение относится к области комбинированной обработки металлов, восстановлению и упрочнению конических резьбовых поверхностей. Инструмент предназначен преимущественно для обработки нефтепромысловых труб и содержит корпус, на выходном конце которого расположена рабочая зона с резьбовой поверхностью, ответной обрабатываемой резьбе. Для увеличения срока нормативной службы и безаварийной эксплуатации резьбовая поверхность выполнена соответствующей нормативам конусности, среднего диаметра в основной плоскости, угла профиля и шага для обрабатываемой резьбы и имеет высоту профиля, которая превышает нормативную для обрабатываемой резьбы, но менее нормативной высоты исходного остроугольного профиля, уменьшенной на нормативный радиус закругления впадины профиля обрабатываемой резьбы. Радиус закругления вершины профиля резьбовой поверхности может быть выполнен меньше нормативного радиуса закругления впадины обрабатываемой резьбы, но больше его половины. 1 з.п. ф-лы, 3 ил.

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| Способ упрочнения конических резьб | 1990 |

|

SU1722671A1 |

| Способ упрочнения конической резьбы | 1990 |

|

SU1750764A1 |

| ИНСТРУМЕНТ ДЛЯ ВОССТАНОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 1998 |

|

RU2141890C1 |

Авторы

Даты

2006-03-10—Публикация

2004-07-14—Подача