. ГО

со

05

Изобретение относится к процессу образования газовых гидратов и может быть использовано в различных газогидратных технологиях (опреснения и разделения соленой воды, концентрирования тяжелой воды, (гермокомпрессии газов, транспорте газа в твердом газогидратном состоянии, клатрат- щом аккумулировании тепла, холода и массы

И др.).

Целью изобретения является повышение производительности процесса кристаллиза- ции газовых гидратов.

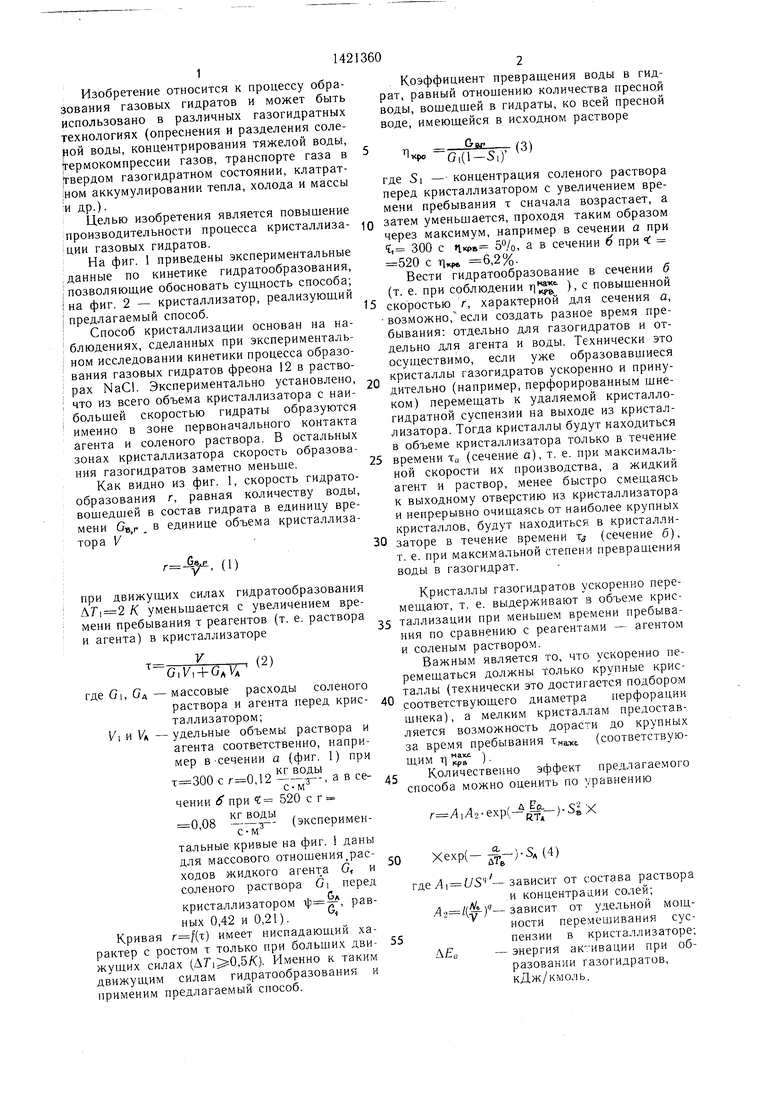

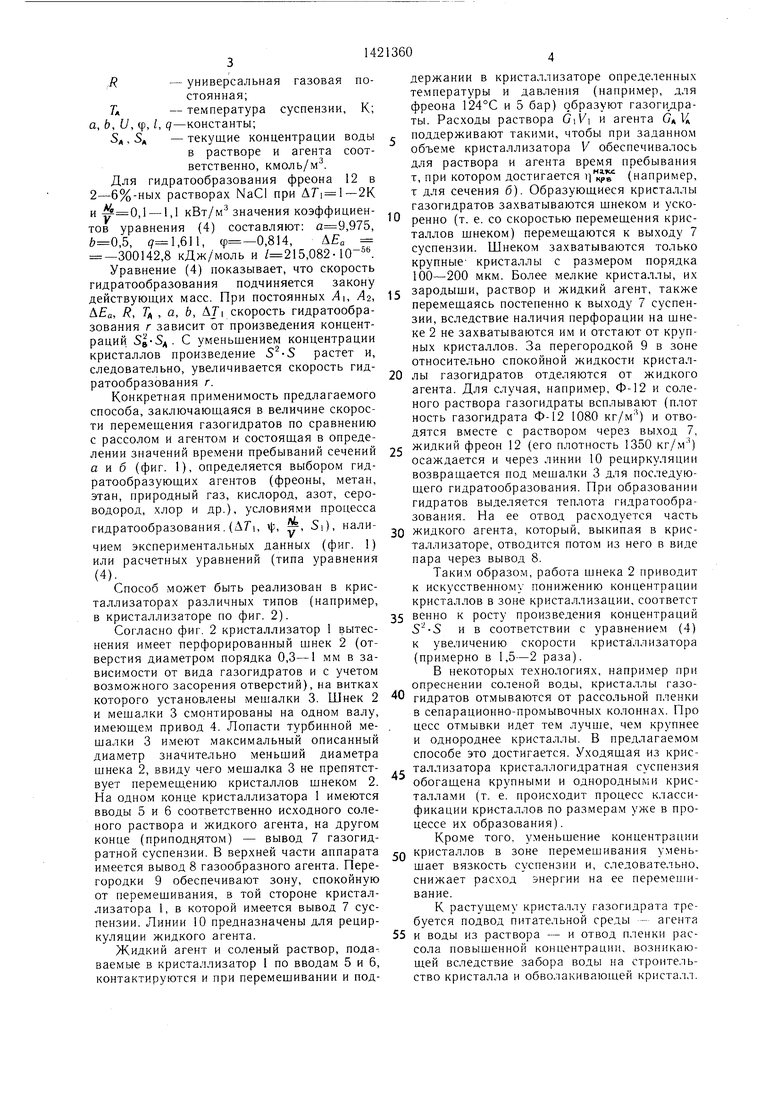

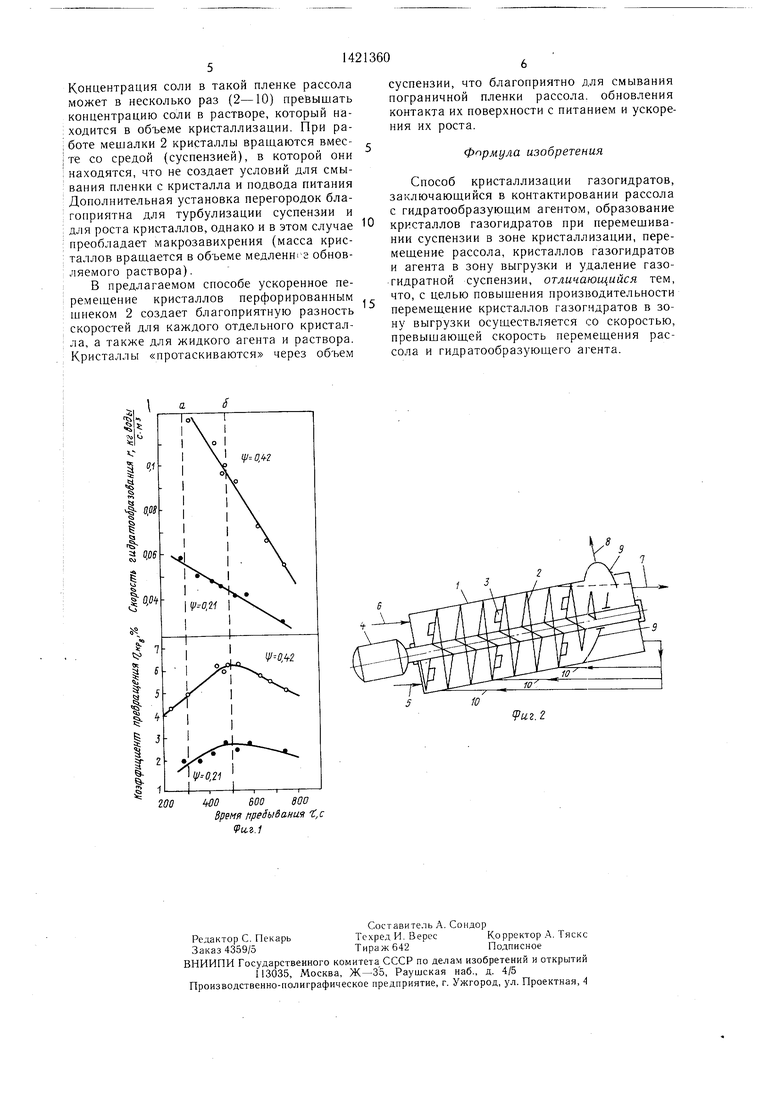

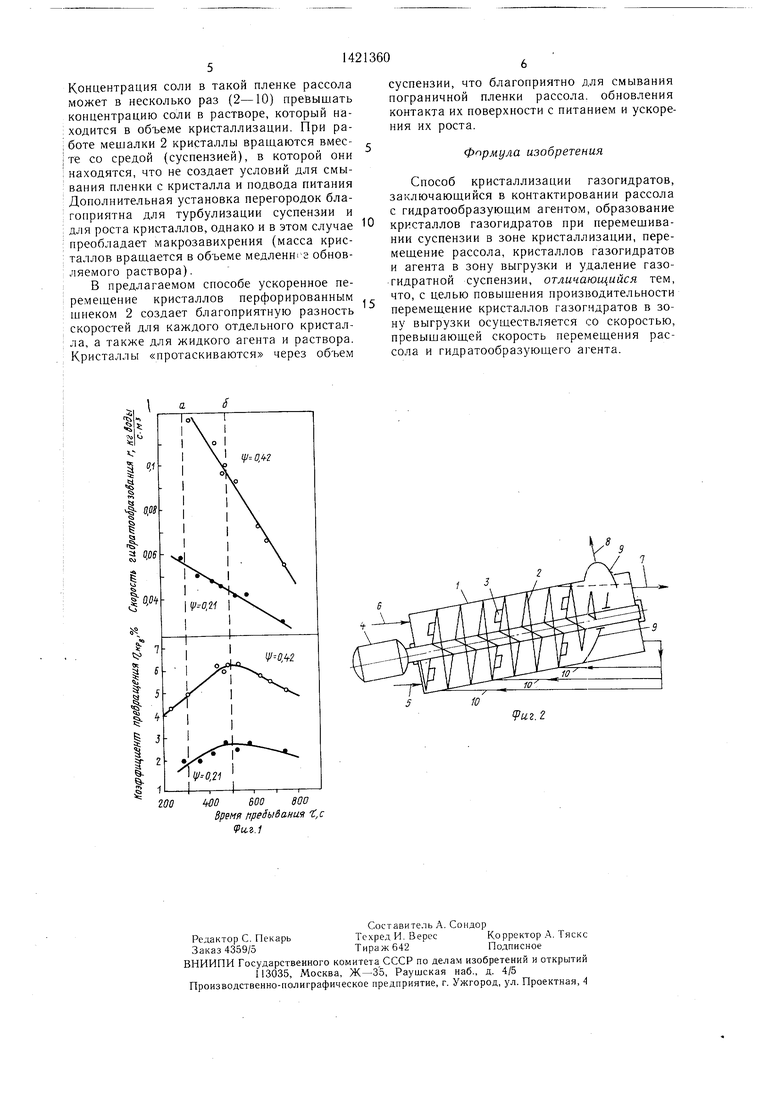

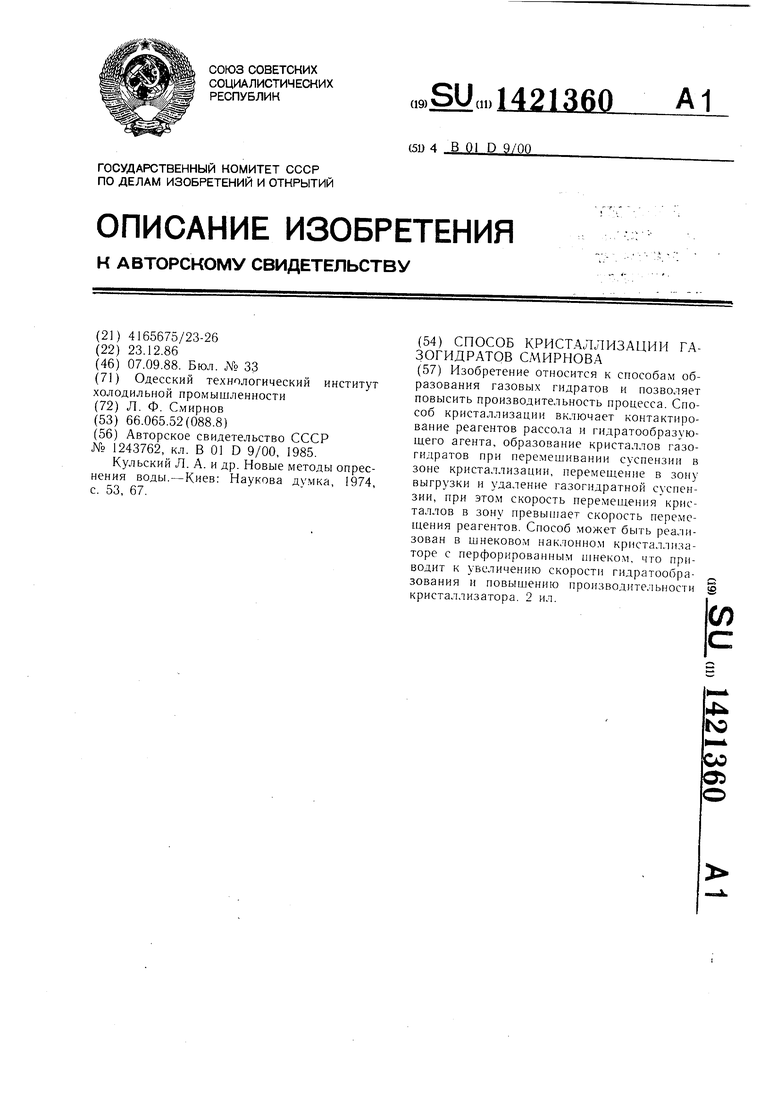

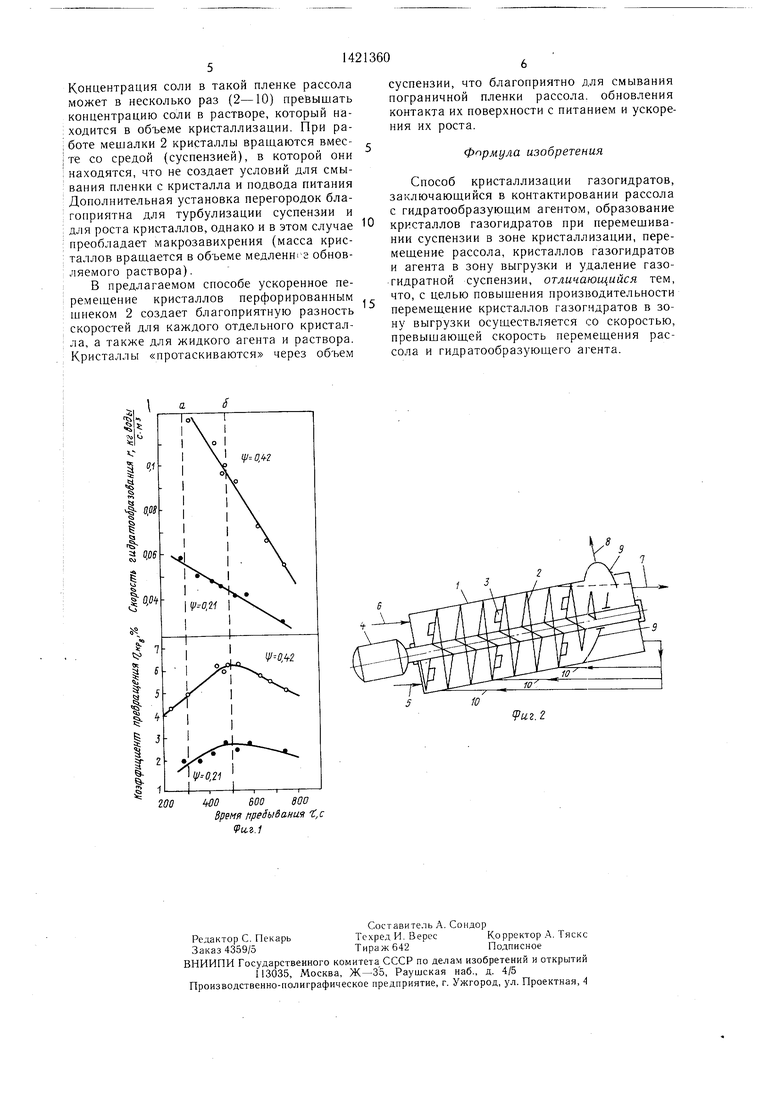

На фиг. 1 приведены экспериментальные ;данные по кинетике гидратообразования, ; позволяющие обосновать сущность способа; i на фиг. 2 - кристаллизатор, реализующий 1 предлагаемый способ.

Способ кристаллизации основан на на- блюдениях, сделанных при экспериментальном исследовании кинетики процесса образо- ; вания газовых гидратов фреона 12 в раство- : pax NaCl. Экспериментально установлено, что из всего объема кристаллизатора с наи- ; большей скоростью гидраты образуются именно в зоне первоначального контакта агента и соленого раствора. В остальных зонах кристаллизатора скорость образования газогидратов заметно меньще.

Как видно из фиг. 1, скорость гидратообразования г, равная количеству воды, вошедшей в состав гидрата в единицу времени GB,P . в единице объема кристаллизатора V

г Ga.p

V

,)

при движущих силах гидратообразования /( уменьшается с увеличением времени пребывания т реагентов (т. е. раствора и агента) в кристаллизаторе

(2)

е GI, G

0|1/, + Ол14 массовые расходы

соленого раствора и агента перед кристаллизатором;

Vi и VA - удельные объемы раствора и агента соответственно, например в-сечении а (фиг. 1) при

опп п 10 воды

с ,12-,--, а в сес- м чении б при 520 с г

(эксперимен 0,08 с-м

тальные кривые на фиг. 1 даны для массового отношения.расходов жидкого агент а G, и соленого раствора G перед

кристаллизатором г|), равных 0,42 и 0,21). Кривая ) имеет ниспадающий характер с ростом т только при больших движущих силах (,5/(). Именно к таким движущим силам гидратообразования и применим предлагаемый способ.

Коэффициент превраш.ения воды в гидрат, равный отношению количества пресно,й воды, вощедщей в гидраты, ко всей пресной воде, имеющейся в исходном растворе

&ЙП

G,(l-Si)

(3)

Q

где Si - концентрация соленого раствора перед кристаллизатором с увеличением времени пребывания т сначала возрастает, а

0 затем уменьшается, проходя таким образом через максимум, например в сечении а при 1, 300 с 5%, а в сечении б при ч 520 с Т1 6,2%.

Вести гидратообразование в сечении б (т. е. при соблюдении iq ), с повышенной

5 скоростью г, характерной для сечения а, возможно, если создать разное время пребывания: отдельно для газогидратов и отдельно для агента и воды. Технически это осуществимо, если уже образовавшиеся кристаллы газогидратов ускоренно и принудительно (например, перфорированным шнеком) перемещать к удаляемой кристалло- гидратной суспензии на выходе из кристаллизатора. Тогда кристаллы будут находиться в объеме кристаллизатора только в течение

5 времени Та (сечение а), т. е. при максимальной скорости их производства, а жидкий агент и раствор, менее быстро смеш,аясь к выходному отверстию из кристаллизатора и непрерывно очищаясь от наиболее крупных кристаллов, будут находиться в кристалли0 заторе в течение времени т (сечение б), т. е. при максимальной степени превращения воды в газогидрат.

Кристаллы газогидратов ускоренно перемещают, т. е. выдерживают в объеме крис- 5 таллизации при меньшем времени пребывания по сравнению с реагентами - агентом и соленым раствором.

Важным является то, что ускоренно перемещаться должны только крупные кристаллы (технически это достигается подбором соответствующего диаметра перфорации шнека), а мелким кристаллам предоставляется возможность дорасти до крупных за время пребывания т„а.-хь (соответствующим ).

Количественно эффект предлагаемого

0

5

0

5

способа можно оценить по уравнению ,Л2-ехр()

Xexp().S, (4)

гдеЛ| {У5 -зависит от состава раствора .и концентрации солей;

,() - зависит от удельной мощности перемешивания суспензии в кристаллизаторе;

энергия ак- ивации при образовании газогидратов, кДж/кмоль,

универсальная газовая постоянная;

Тл- температура суспензии. К;

а, Ь, и, ф, I, q-константы;

5д , 5д -текущие концентрации воды в растворе и агента соответственно, кмоль/м.

Для гидратообразования фреона 12 в 2-6%-ных растворах NaCl при АГ| 1-2К и ,1 -1,1 кВт/м значения коэффициентов уравнения (4) составляют: ,975, 0,5, ( 1,611, ,814, -300142,8 кДж/моль и ,082-10

Уравнение (4) показывает, что скорость гидратообразования подчиняется закону действующих масс. При постоянных А, Ач, , R, Т , а, Ь, AJi скорость гидратообразования г зависит от произведения концентраций 5в-5д. С уменьщением концентрации кристаллов произведение растет и, следовательно, увеличивается скорость гидратообразования г.

Конкретная применимость предлагаемого способа, заключающаяся в величине скорости перемещения газогидратов по сравнению с рассолом и агентом и состоящая в определении значений времени пребываний сечений а и б (фиг. 1), определяется выбором гид- ратообразующих агентов (фреоны, метан, этан, природный газ, кислород, азот, сероводород, хлор и др.), условиями процесса гидратообразования. (АГь , , Si), наличием экспериментальных данных (фиг. 1) или расчетных уравнений (типа уравнения

(4).

Способ может быть реализован в кристаллизаторах различных типов (например, в кристаллизаторе по фиг. 2).

Согласно фиг. 2 кристаллизатор 1 вытеснения имеет перфорированный щнек 2 (отверстия диаметром порядка 0,3-1 мм в зависимости от вида газогидратов и с учетом возможного засорения отверстий), на витках которого установлены мешалки 3. Шнек 2 и мещалки 3 смонтированы на одном валу, имеющем привод 4. Лопасти турбинной мещалки 3 имеют максимальный описанный диаметр значительно меньщий диаметра щнека 2, ввиду чего мешалка 3 не препятствует перемещению кристаллов щнеком 2. На одном конце кристаллизатора 1 имеются вводы 5 и 6 соответственно исходного соленого раствора и жидкого агента, на другом конце (приподнятом) - вывод 7 газогид- ратной суспензии. В верхней части аппарата имеется вывод 8 газообразного агента. Перегородки 9 обеспечивают зону, спокойную от перемещивания, в той стороне кристаллизатора 1, в которой имеется вывод 7 суспензии. Линии 10 предназначены для рециркуляции жидкого агента.

Жидкий агент и соленый раствор, подаваемые в кристаллизатор 1 по вводам 5 и 6, контактируются и при перемещивании и поддержании в кристаллизаторе определенных температуры и давления (например, для фреона 124°С и 5 бар) образуют газогидраты. Расходы раствора GiVi и агента GA 1

поддерживают такими, чтобы при заданном объеме кристаллизатора V обеспечивалось для раствора и агента время пребывания т, при котором достигается i (например, т для сечения б). Образующиеся кристаллы газогидратов захватываются щнеком и ускоренно (т. е. со скоростью перемещения кристаллов щнеком) перемещаются к выходу 7 суспензии. Шнеком захватываются только крупные- кристаллы с размером порядка 100-200 мкм. Более мелкие кристаллы, их

зародыщи, раствор и жидкий агент, также перемещаясь постепенно к выходу 7 суспензии, вследствие наличия перфорации на щне- ке 2 не захватываются им и отстают от крупных кристаллов. За перегородкой 9 в зоне относительно спокойной жидкости кристаллы газогидратов отделяются от жидкого агента. Для случая, например, Ф-12 и соленого раствора газогидраты всплывают (плот ность газогидрата Ф-12 1080 кг/м ) и отводятся вместе с раствором через выход 7,

жидкий фреон 12 (его плотность 1350 кг/м ) осаждается и через линии 10 рециркуляции возвращается под мещалки 3 для последующего гидратообразования. При образовании гидратов выделяется теплота гидратообразования. На ее отвод расходуется часть

жидкого агента, который, выкипая в кристаллизаторе, отводится потом из него в виде пара через вывод 8.

Таким образом, работа щнека 2 приводит к искусственному понижению концентрации кристаллов в зоне кристаллизации, соответст

венно к росту произведения концентраций ив соответствии с уравнением (4) к увеличению скорости кристаллизатора (примерно в 1,5-2 раза).

В некоторых технологиях, например при опреснении соленой воды, кристаллы газо

гидратов отмываются от рассольной пленки в сепарационно-промывочных колоннах. Про цесс отмывки идет тем лучще, чем крупнее и однороднее кристаллы. В предлагаемом способе это достигается. Уходящая из крис- тav лизaтopa кристаллогидратная суспензия

обогащена крупными и однородными кристаллами (т. е. происходит процесс классификации кристаллов по размерам уже в процессе их образования).

Кроме того, уменьшение концентрации

кристаллов в зоне перемешивания умень- щает вязкость суспензии и, следовательно, снижает рас.ход энергии на ее перемешивание.

К растущему кристаллу газогидрата требуется подвод питательной среды - агента

и воды из раствора - и отвод пленки рассола повышенной концентрации, возникающей вследствие забора воды на строительство кристалла и обволакивающей кристалл.

Концентрация соли в такой пленке рассола может в несколько раз (2-10) превышать концентрацию соли в растворе, который на- ;ходится в объеме кристаллизации. При ра- : боте мешалки 2 кристаллы вращаются вмесите со средой (суспензией), в которой они : находятся, что не создает условий для смывания пленки с кристалла и подвода питания Дополнительная установка перегородок благоприятна для турбулизации суспензии и для роста кристаллов, однако и в этом случае преобладает макрозавихрения (масса кристаллов врашается в объеме мeдлeннi г обновляемого раствора).

В предлагаемом способе ускоренное перемещение кристаллов перфорированным шнеком 2 создает благоприятную разность скоростей для каждого отдельного кристалла, а также для жидкого агента и раствора. Кристаллы «протаскиваются через объем

суспензии, что благоприятно для смывания пограничной пленки рассола, обновления контакта их поверхности с питанием и ускорения их роста.

Ф рмула изобретения

Способ кристаллизации газогидратов, заключающийся в контактировании рассола с гидратообразуюшим агентом, образование кристаллов газогидратов при перемешивании суспензии в зоне кристаллизации, перемещение рассола, кристаллов газогидратов и агента в зову выгрузки и удаление газо- гидратной суспензии, отличающийся тем, что, с целью повышения производительности перемеш,ение кристаллов газогидратов в зону выгрузки осуществляется со скоростью, превышаюш,ей скорость перемещения рассола и гидратообразуюшего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кристаллизации газовых гидратов | 1990 |

|

SU1799286A3 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Сепаратор для отделения кристаллов солей от суспензии | 1986 |

|

SU1378887A1 |

| УДАРНО-ВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ГАЗОГИДРАТОВ | 2009 |

|

RU2405740C2 |

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2496048C1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2520220C2 |

Изобретение относится к способам образования газовы.х гидратов и позволяет повысить производительность процесса. Способ кристаллизации включает контактирование реагентов рассола и гидратообразую- щего агента, образование кристаллов газогидратов при перемешивании суспензии в зоне кристаллизации, перемещение в зону выгрузки и удаление газогидратной суспензии, при этом скорость перемепления кристаллов в зону превышает скорость переме- цения реагентов. Способ .может бьггь реализован в шнековом наклонно.м кристаллизаторе с перфорированным П1неком, что приводит к увеличению скорости гидратообра- зования и повышению производительности кристаллизатора. 2 ил. сл

WO

itOD SOO 800 Врет нре ыбани i:,c Ри.г.1

У иг. 2

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кульский Л | |||

| А | |||

| и др | |||

| Новые методы опреснения воды.-Киев: Наукова ду.мка, 1974, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1988-09-07—Публикация

1986-12-23—Подача