Изобретение относится к опреснению морской, соленой, а также минерализованной сточной воды с помощью вымораживающего и кристаллогидратно- го методов и может быть использовано в вымораживающих и газогидратных установках.

Цель изобретения - повьшение коэффициента извлечения пресной воды.

Предлагаемый способ осуществляется следующим образом (для примера рассматривают кристаллогидратный цикл опреснения соленого раствора

NaCl

с использованием в качестве гид- д в зону промывки гидратов от рассольратообразующего агента R-12).

В зоне образования кристаллов проводят контактирование соленой воды с жидким гидратообразующим агентом при условиях образования газовых гидратов. Так как в состав гидратов входит пресная вода, то концентрация рассола повышается вплоть солей. Часть агента входит в состав гидратов, а часть испаряется, производя холодильное действие, для поддержания температуры в кристаллизаторе ,275-276 К (на 1-1,5 К ниже равновесной температуры гидратообразования R-1.2, в системе рассол с концентрацией 11% NaCl), после чего его сжимают и направляют на конденсацию Суспензию, состоящую из кристаллов газогидратов, непрореагирующего жидкого агента и рассола с концентрацией 11% NaCl, под давлением 560 кПа направляют на стадию обогащения ее твердой фазой, . например в отстойник, где производят отделение жидкого агента и части рассола от суспензии и рециркуляцию их на образование кристаллов. Часть рассола выводят из цикла.

Суспензию обогащенную по твердой фазе и состоящую из кристаллов и 75% рассола, направляют в зону смешения, где смешивают с исходной соленой водой с содержанием солей 2% NaCl. В результате смешения концентрация рассола в суспензии понижается до 9% NaCl, а суспензия становится менее обогащенной по твердой фазе.. Часть рассола отделяют и рециркулируют в зону образования кристаллов, а суспензию, состоящую из 20- 25% кристаллов и 80-75% рассола с концентрацией - 9% NaCl, направляют на отделение и -отмывку кристаллов от оставшегося рассола путем вытеснения его опресненной водой. Отмытые от

20

ной пленки, а другой выводят потребителю. Затем цикл повторяют.

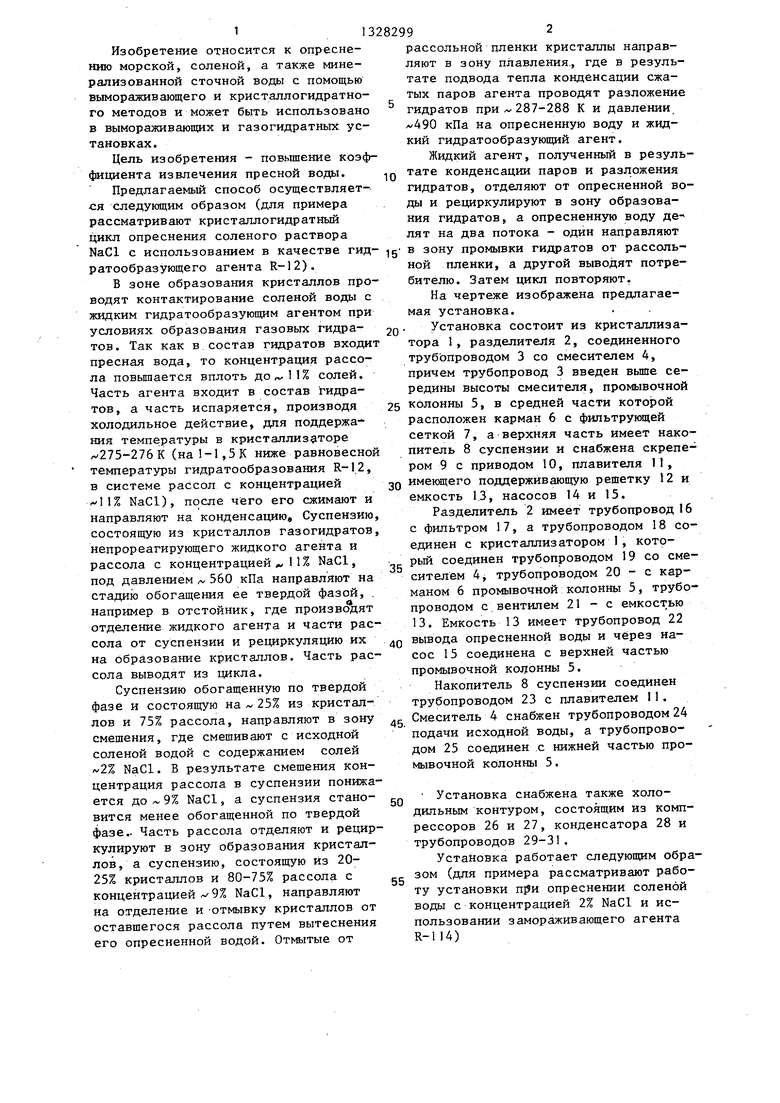

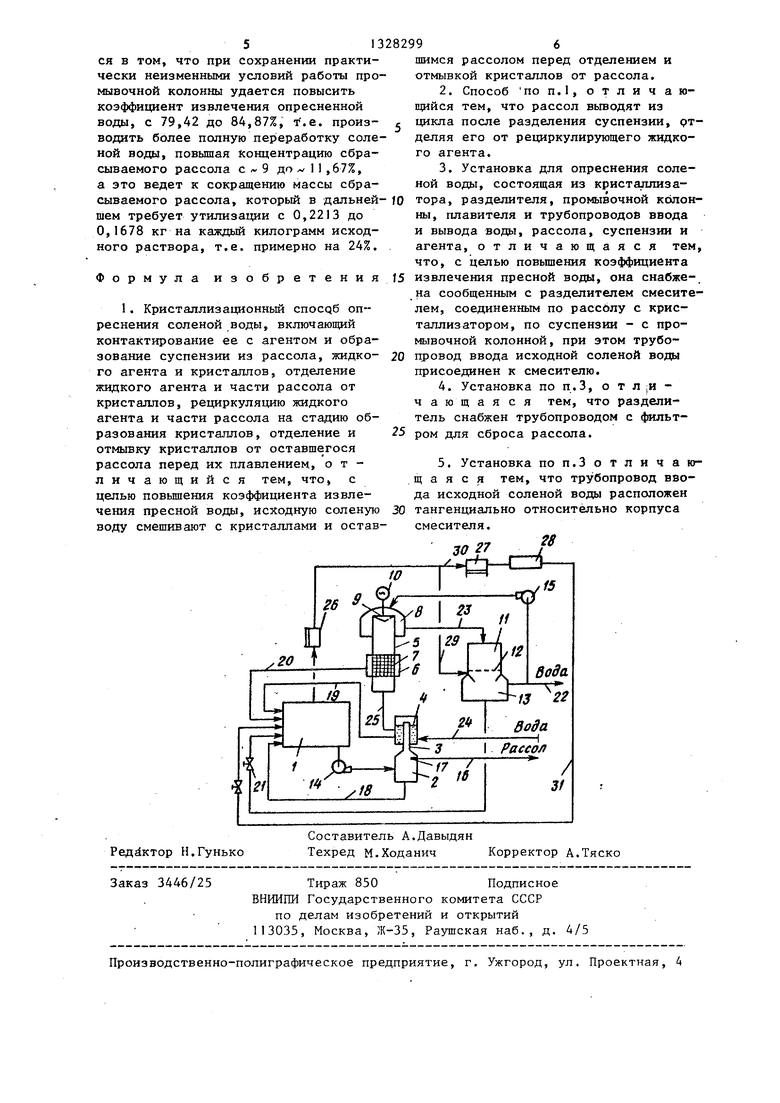

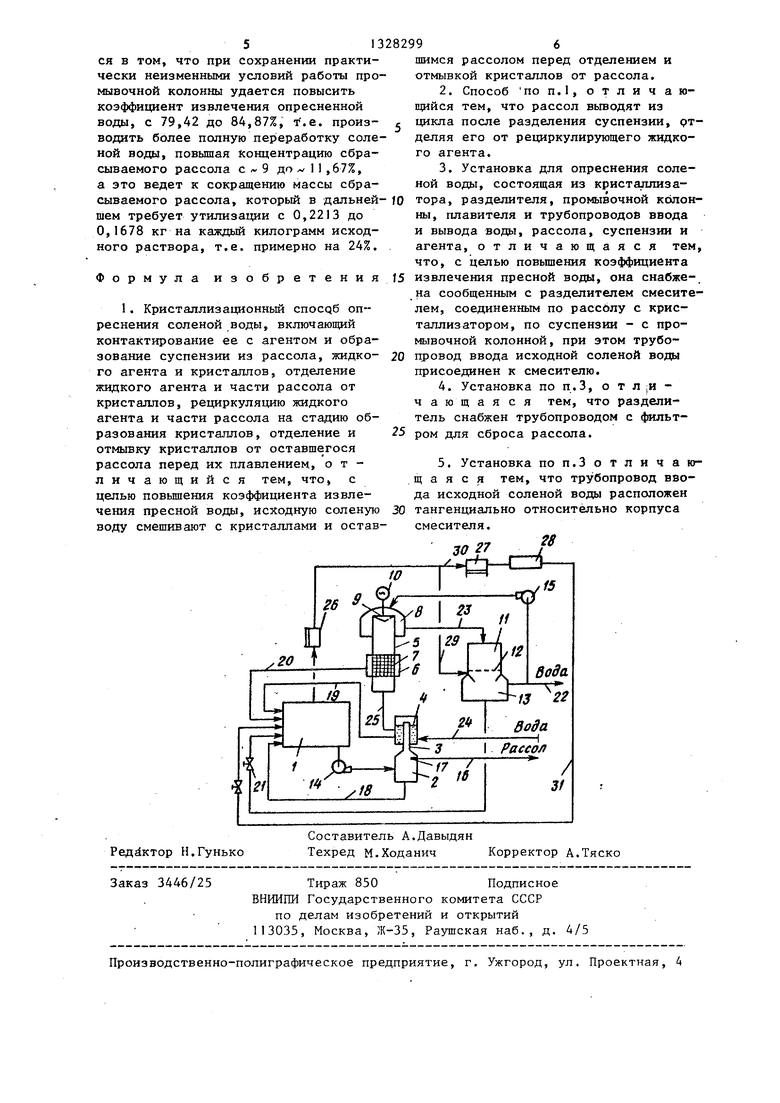

На чертеже изображена предлагаемая установка.

Установка состоит из кристаллизатора 1, разделителя 2, соединенного трубопроводом 3 со смесителем 4, причем трубопровод 3 введен вьше середины высоты смесителя, промывочной

25 колонны 5, в средней части которой расположен карман 6 с фильтрующей сеткой 7, а верхняя часть имеет накопитель 8 суспензии и снабжена скрепером 9 с приводом 10, плавителя 11,

3Q имеющего поддерживающую решетку 12 и емкость 13, насосов 14 и 15.

Разделитель 2 имеет трубопровод 16 с фильтром 17, а трубопроводом 18 соединен с кристаллизатором 1, который соединен трубопроводом 19 со смесителем 4i трубопроводом 20 - с карманом 6 промывочной колонны 5, трубопроводом с.вентилем 21 - с емкостью 13. Емкость 13 имеет трубопровод 22 вывода опресненной воды и через насос I5 соединена с верхней частью промывочной КОД;ЕОННЫ 5.

Накопитель 8 суспензии соединен трубопроводом 23 с плавителем 11. Смеситель 4 снабжен трубопроводом 24 подачи исходной воды, а трубопроводом 25 соединен с нижней частью промывочной колонны 5.

35

40

45.

50

55

Установка снабжена также холо- дильньм контуром, состоящим из компрессоров 26 и 27, конденсатора 28 и трубопроводов 29-31.

Установка работает следующим образом (для примера рассматривают работу установки при опреснении соленой воды с концентрацией 2% NaCl и использовании замораживающего агента R-114)

рассольной пленки кристаллы направляют в зону плавления., где в результате подвода тепла конденсации сжатых паров агента проводят разложение гидратов при 287-288 К и давлении 490 кПа на опресненную воду и жидкий гидратообразующий агент.

Жидкий агент, полученньлй в результате конденсации паров и разложения гидратов, отделяют от опресненной воды и рециркулируют в зону образования гидратов, а опресненную воду де лят на два потока - один направляют

0

ной пленки, а другой выводят потребителю. Затем цикл повторяют.

На чертеже изображена предлагаемая установка.

Установка состоит из кристаллизатора 1, разделителя 2, соединенного трубопроводом 3 со смесителем 4, причем трубопровод 3 введен вьше середины высоты смесителя, промывочной

5 колонны 5, в средней части которой расположен карман 6 с фильтрующей сеткой 7, а верхняя часть имеет накопитель 8 суспензии и снабжена скрепером 9 с приводом 10, плавителя 11,

Q имеющего поддерживающую решетку 12 и емкость 13, насосов 14 и 15.

Разделитель 2 имеет трубопровод 16 с фильтром 17, а трубопроводом 18 соединен с кристаллизатором 1, который соединен трубопроводом 19 со смесителем 4i трубопроводом 20 - с карманом 6 промывочной колонны 5, трубопроводом с.вентилем 21 - с емкостью 13. Емкость 13 имеет трубопровод 22 вывода опресненной воды и через насос I5 соединена с верхней частью промывочной КОД;ЕОННЫ 5.

Накопитель 8 суспензии соединен трубопроводом 23 с плавителем 11. Смеситель 4 снабжен трубопроводом 24 подачи исходной воды, а трубопроводом 25 соединен с нижней частью промывочной колонны 5.

5

0

5.

Установка снабжена также холо- дильньм контуром, состоящим из компрессоров 26 и 27, конденсатора 28 и трубопроводов 29-31.

Установка работает следующим образом (для примера рассматривают работу установки при опреснении соленой воды с концентрацией 2% NaCl и использовании замораживающего агента R-114)

31

в кристаллизаторе 1 соленый раствор охлаждают до температуры 263,5- 264 К за счет кипения холодильного агента, контактирующего с ним, в результате чег8 образуются кристаллы льда, а концентрация рассола повышается до 11,67% NaCe . Суспензию (рассол, жидкий агент и кристаллы льда) насосом 14, который повышает давление от л-50 до/-170 кПа, направляют в разделитель 2, где производят отделение от суспензии части рассола и жидкого агента, рециркулирующих по трубопроводу 18 в кристаллизатор 1. Отделение проводят под действием разности плотностей ( р рас 1080 кг/м,

Рдл-я-- 1560 кг/м , f 917 кг/мЪ. Часть рассола 0,2017 кг/кг опресненной воды с концентрацией 11,6% соли отбирают через фильтр 17, препятствующий попаданию кристаллов льда, и по трубопроводу 16 выводят из установки для дальнейшей переработки. Оставшийся рассол в количестве

/-3,15 кг/кг опресненной воды и кристаллы льда по трубопроводу 3 подают в смеситель 4. Трубопровод 3 вводят так, что верхний конец его находится вьш1е уровня заполнения суспензией смесителя 4, что препятствует рециркуляции (перетеканию) жидкости из смесителя вновь в разделитель 3, т.е. создаются условия для одностороннего движения разделитель - смеситель (это может достигаться и с помощью любого другого технического решения и необходимо для препятствия снижения концентрации рассола в разделите ле, т.е. разбавления его менее концентрированным рассолом).

В смеситель 4 вводят исходную соленую воду с концентрацией--2% NaCl в количестве - 1,2017 кг/кг опресненной воды. Для выравнивания концентра- Щ1И полученного рассола после смешения двух потоков ввод исходной соленой воды выполнен тангенциально, что способствует перемешиванию суспензии Концентрация рассола в суспензии пос ле смешения понижается и принимает значение л/9%, как в известном устрой стве.

Часть рассола в количестве 0,1517 кг/кг опресненной воды по трубопроводу 19 направляют в кристал лизатор, а основную часть рассола ,2 кг/кг опресненной воды и кристаллы льда по трубопроводу 25 подают

282994

в нижнюю часть промывочной колонны, в которой под действием перепада давления по высоте суспензия движется вверх. В средней части колонны происходит осушение кристаллов вследствие дренажа рассола в карман 6 через фильтрующую сетку 7, откуда по трубопроводу 20 рассол рециркулирует в Q кристаллизатор 1.

В верхнюю часть колонны насосом 15 подают опресненную воду под давлением 150 кПа, которая вытесняет рассол, производя отмывку кристаллов от jg рассольной пленки. Небольшая часть опресненной воды (по массе 5-10% от массы кристаллов) теряется при промывке, попадает через фильтрующую сетку 7 в карман 6, понижая концентрацию 2Q рассола, рециркулирующего по трубопроводу 20, до 8,89%. Основная часть опресненной воды вместе с кристаллами, разрыхленными скрепером 9, попадает в накопитель 8 суспензии, отку- 25- да гидротранспортом подается по трубопроводу 23 в плавитель 11, где за счет теплоты конденсации паров агента, подаваемых по трубопроводу 29, лед плавится. Жидкая фаза (опресненная во- 3Q да и жидкий агент) попадает в емкость 13, а кристаллы задерживаются поддерживающей решеткой I2 до полного плавления. В емкости 13 производят разделение жидкости под действием разности плотностей (рц Q- 1000 кг/й , р с:1500 кг/м). Жидкий агент через дроссельный вентиль 21 направляют в кристаллизатор 1, а опресненную воду делят на два потока - один по трубо- .Q проводу 22 выводят потребителю, а другой насосом I5 направляют вновь в промь1вочную колонну. Теплота кристаллизации отводится За счет кипения жид- кого холодильного агента, пары которого отсасываются компрессором 26, сжимаются им и направляются в плавну тель, где они конденсируются, отдавая тепло для плавления кристаллов. Избыток паров агента, наличие котоcQ рых обусловлено тепловым небалансом вследствие необратимостей и покрытия теплопритоков, сжимается компрессо - ром 27 и конденсируется в конденсаторе 28, откуда сжиженный агент рецир- gg кулирует в кристаллизатор 1 по трубопроводу 31 .

Преимущество предлагаемого способа и установки для его осуществления по сравнению с известными заключает45

ся в том, что при сохранении практически неизменными условий работы промывочной колонны удается повысить коэффициент извлечения опресненной воды, с 79,42 до 84,87%, т .а. произ- водить более полную nepiepa6oTKy соле иой воды, повышая Концентрацию сбрасываемого рассола с . 9 до 1 1 ,67%, а это ведет к сокращению массы сбрасываемого рассола, который в дальней шем требует утилизации с 0,2213 до 0,1678 кг на каждый килограмм исходного раствора, т.е. примерно на 24%.

Формула изобретения

1. Кристаллизационньй cnocQ6 опреснения соленой воды, включающий контактирование ее с агентом и образование суспензии из рассола, жидко- го агента и кристаллов, отделение жидкого агента и части рассола от кристаллов, рециркуляцию жидкого агента и части рассола на стадию образования кристаллов, отделение и отмывку кристаллов от оставщегося рассола перед их плавлением, отличающийся тем, что, с целью повьшения коэффициента извлечения пресной воды, исходную соленую воду смешивают с кристаллами и оставшимся рассолом перед отделением и отмывкой кристаллов от рассола.

2.Способ поп.1,отличаю- 1ЦИЙСЯ тем, что рассол вьгоодят из цикла после разделения суспензии, рт деляя его от рециркулирующего жидкого агента.

3.Установка для опреснения соленой воды, состоящая из кристаллизатора, разделителя, промывочной колонны, плавителя и трубопроводов ввода

и вывода вода, рассола, суспензии и агента, отличающаяся тем что, с целью повьш1ения коэффициента извлечения пресной воды, она снабже- на сообщенным с разделителем смесителем, соединенным по рассблу с кристаллизатором, по суспензии - с промывочной колонной, при этом трубопровод ввода исходной соленой воды присоединен к смесителю.

4.Установка по п.3, о т л ,и - ч ающая ся тем, что разделитель снабжен трубопроводом с фильтром для сброса рассола.

5.Установка поп.Зотличаю щ а я с я тем, что трубопровод ввода исходной соленой воды расположен тангенциально относительно корпуса смесителя.

Z027

Редактор Н.Гунько

Составитель А.Давыдян

Техред М.Ходанич Корректор А.Тяско

Заказ 3446/25

Тираж 850Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

Изобретение относится к опреснению морской, соленой, а также минерализованной сточной воды с помощью вымораживающего и кристаллогидратного методов и может быть использовано в вымораживающих и газогидратных установках. Изобретение позволяет повысить коэффициент извлечения пресной воды и примерно на 24% сократить массу сбрасываемого рассола. Образуют суспензию, состоящую из рассола (Р), жидкого агента (ЖА) и кристаллов (К), отделяют ЖА и часть Р от К и рецир- кулируют ЖА на стадию образования К, отделяют и отмывают К от оставшегося Р перед плавлением К, при этом исходную соленую воду смепшвают с К и оставшимся Р перед отмывкой К от Р. Р выводят из цикла после разделения суспензии, отделяя его от рециркули- рующего ЖА. Установка состоит из кристаллизатора, разделителя, промывочной колонны, плавителя и смесителя. 2 с., 3 з.п. ф-лы, 1 ил. i (Л со 00 to со

| Schroeder P.S | |||

| et al | |||

| Freezing Processes - the Standard of the Future Desalination | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-04—Подача