12

П

Соль

/ / / -/.

8 Ю 1 6

Сриг.

чЯ

-/д С1/с/7е/уз1 я

Жид/(л/

00

00 00

оо

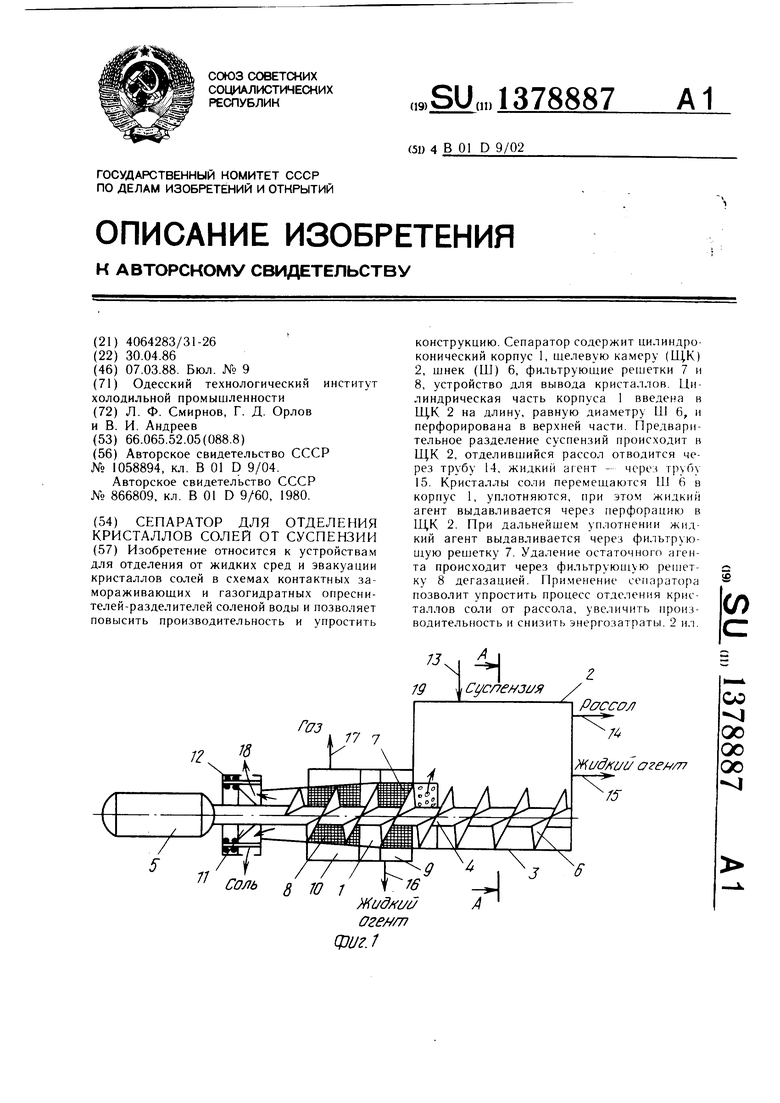

Изобретение относится к устройствам для отделения от жидких сред и эвакуации из установки кристаллов солей, полученных в процессах, использующих контактирую- щийся с растворами легко1 ипя1ций агент, например фреоны, потери которого в атмосферу недопустимы, и может быть применено в схемах контактных замораживающих и газогидратных опреснителей-разделителей соленой воды.

Цель изобретения - повыщение производительности и упрощение конструкции сепаратора.

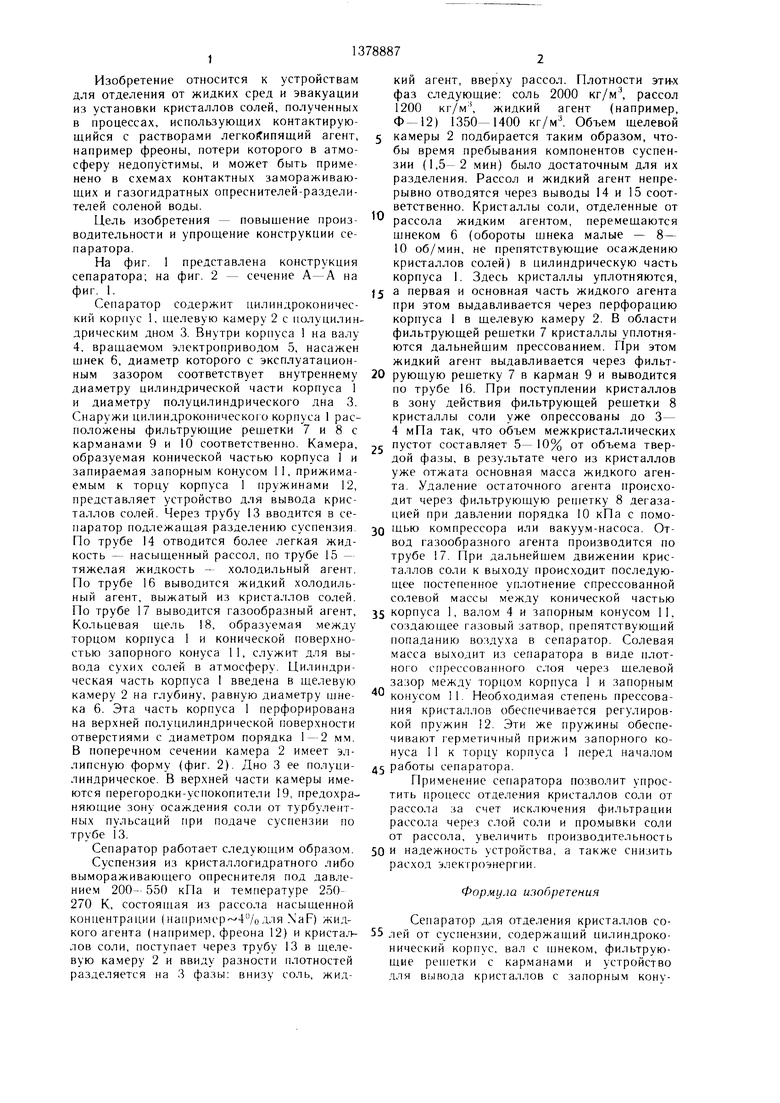

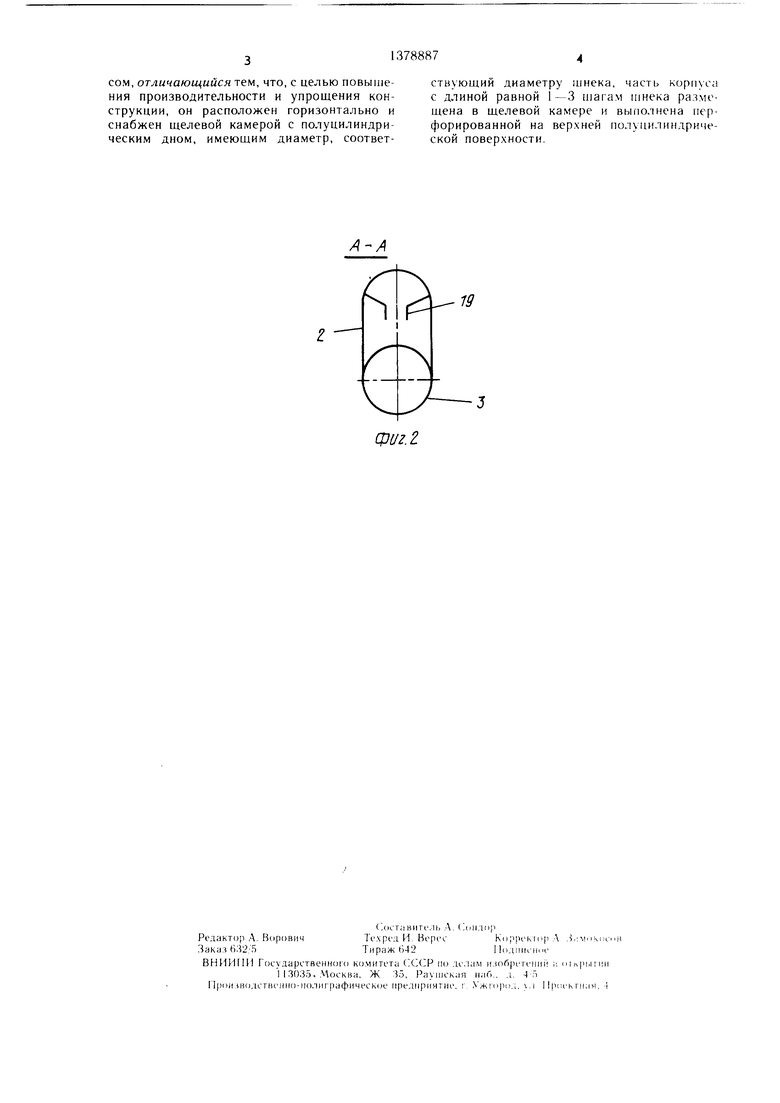

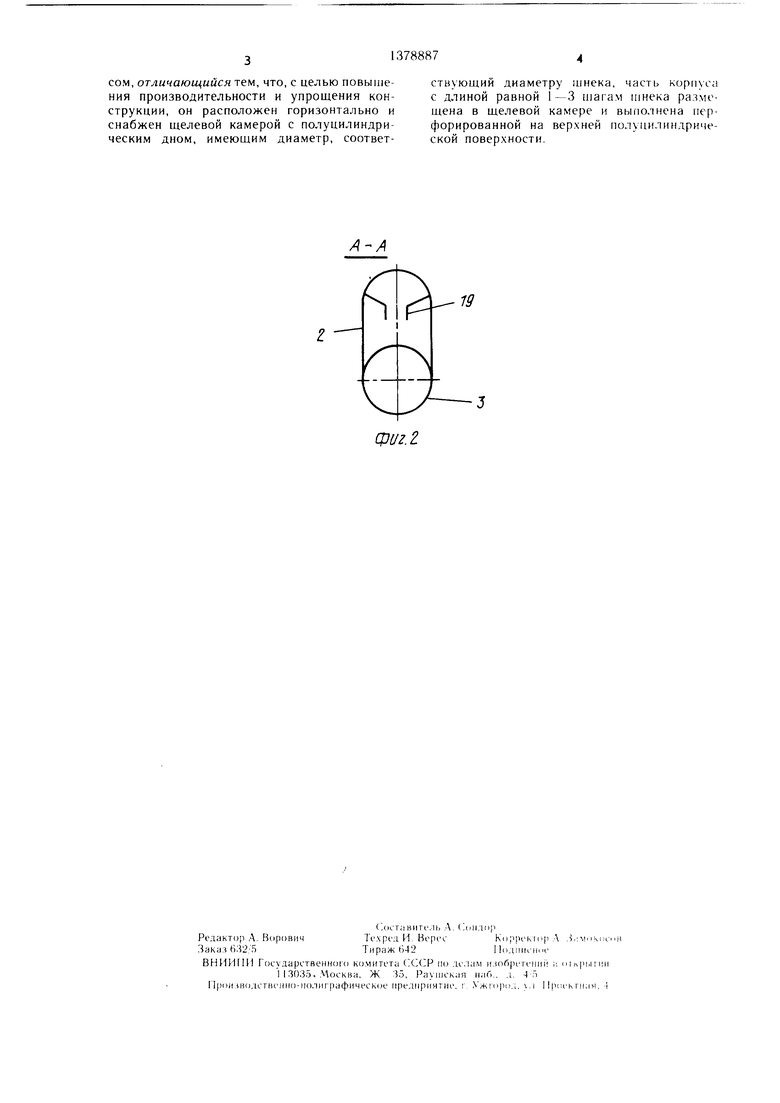

На фиг. 1 представлена конструкция сепаратора; на фиг. 2 - сечение А-А на фиг. 1.

Сепаратор содержит цилиндроконичес- кий корпус 1, щелевую камеру 2 с полу цилиндрическим дном 3. Внутри корпуса 1 на валу 4, вращаемом электроприводом 5, насажен шнек 6, диаметр которого с эксплуатационным зазором соответствует внутреннему диаметру цилиндрической части корпуса 1 и диаметру полуцилиндрического дна 3. Снаружи цилиндроконическото корпуса 1 расположены фильтрующие рещетки 7 и 8 с кармана.ми 9 и 10 соответственно. Ка.мера, образуемая конической частью корпуса 1 и запираемая запорным конусом 11, прижимаемым к торцу корпуса 1 пружинами 12, представляет устройство для вывода кристаллов солей. Через трубу 13 вводится в сепаратор подлежащая разделению суспензия. По трубе И отводится более легкая жидкость - насыщенный рассол, по трубе 15 - тяжелая жидкость - холодильный агент. По трубе 16 выводится жидкий холодильный агент, выжатый из кристаллов солей. По трубе 17 выводится газообразный агент. Кольцевая щель 18, образуемая .между торцом корпуса 1 и конической поверхностью запорного конуса 11, служит для вывода сухих солей в ат.мосферу. Цилиндрическая часть корпуса 1 введена в щелевую камеру 2 на глубину, равную диаметру щне- ка 6. Эта часть корпуса 1 перфорирована на верхней полуцилиндрической поверхности отверстиями с диаметром порядка 1 - 2 м.м. В поперечном сечении камера 2 имеет эл- липсную форму (фиг. 2). Дно 3 ее полуцилиндрическое. В верхней части камеры имеются перегородки-усгюкопители 19, предохраняющие зону осаждения соли от турбулентных пульсаций при подаче суспензии по трубе 13.

Сепаратор работает следующим образом.

Суспензия из кристаллогидратного либо вымораживающего опреснителя под давлением кПа и температуре 250- 270 К, состоящая из рассола насыщенной концентрации (на11ример- 4 /одля NaF) жидкого агента (например, фреона 12) и криста. ь лов соли, поступает через трубу 13 в щелевую камеру 2 и ввиду разности плотностей разделяется на 3 фазы: внизу соль, жид

кий агент, вверху рассол. Плотности эти-х фаз следующие: соль 2000 кг/м рассол 1200 кг/м , жидкий агент (например, Ф -12) 1350-1400 кг/м Объем щелевой

камеры 2 подбирается таким образом, чтобы время пребывания компонентов суспензии (1,5-2 мин) было достаточным для их разделения. Рассол и жидкий агент непрерывно отводятся через выводы 14 и 15 соответственно. Кристаллы соли, отделенные от рассола жидким агентом, перемещаются щнеком 6 (обороты щнека малые - 8- 10 об/мин, не препятствующие осаждению кристаллов солей) в цилиндрическую часть корпуса 1. Здесь кристаллы уплотняются,

а первая и основная часть жидкого агента при этом выдавливается через перфорацию корпуса 1 в щелевую камеру 2. В области фильтрующей рещетки 7 кристаллы уплотняются дальнейщим прессованием. При этом жидкий агент выдавливается через фильтрующую рещетку 7 в карман 9 и выводится по трубе 16. При поступлении кристаллов в зону действия фильтрующей рещетки 8 кристаллы соли уже опрессованы до 3- 4 мПа так, что объем межкристаллических

пустот составляет 5- 10% от объема твердой фазы, в результате чего из кристаллов уже отжата основная масса жидкого агента. Удаление остаточного агента происходит через фильтрующую репютку 8 дегазацией при давлении порядка 10 кПа с помощью компрессора или вакуум-насоса. Отвод газообразного агента производится по трубе 17. При дальнейшем движении кристаллов соли к выходу происходит последующее постепенное уплотнение спрессованной солевой массы между конической частью

корпуса 1, валом 4 и запорным конусом II, создающее газовый затвор, препятствующий попаданию во.чдуха в сепаратор. Солевая масса выходит из сепаратора в виде плотного спрессованного с. юя через щелевой зазор между торцом корпуса 1 и запорным

конусом 11. Необходи.мая степень прессования кристаллов обеспечивается регулировкой пружин 12. Эти же пружины обеспечивают гер.метичный прижим запорного конуса 11 к торцу корпуса 1 1еред началом

работы сепаратора.

Применение сепаратора позволит упростить процесс отделения кристаллов соли от рассола за счет исключения фильтрации рассола через слой соли и промывки соли от рассола, увеличить производительность

и надежность устройства, а также снизить расход электроэнергии.

Формула изобретения

Сепаратор для отделения кристаллов со- пей от суспензии, содержащий цилиндроко- нический корпус, вал с HJHCKOM, фильтрующие реп1етки с карманами и устройство для В1)1вода кристаллов с запорны.м конусом, отличающийся TQM, что, с целью повышения производительности и упрощения конструкции, он расположен горизонтально и снабжен щелевой камерой с полуцилиндрическим дном, имеющим диаметр, соответствующий диаметру шнека, часть корпуса с длиной равной 1-3 иагам шнека размещена в щелевой камере и выполнена перфорированной на верхней полуцилиндрической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения кристаллов солей и устройство для его осуществления | 1989 |

|

SU1725945A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Модуль кристаллизационного опреснителя | 1985 |

|

SU1327905A2 |

| Опреснитель морской воды | 1976 |

|

SU608767A2 |

| Вымораживающий опреснитель-концентратор | 1986 |

|

SU1390189A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

| Термокомпрессор | 1984 |

|

SU1295031A1 |

| Способ кристаллизации газогидратов Смирнова | 1986 |

|

SU1421360A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

Изобретение относится к устройствам для отделения от жидких сред и эвакуации кристаллов солей в схемах контактных замораживающих и газогидратных опреснителей-разделителей соленой воды и позволяет повысить производительность и упростить конструкцию. Сепаратор содержит цилиндро- коническнй корпус 1, щелевую камеру (ЩК) 2, щнек (Ш) 6, фильтрующие решетки 7 и 8, устройство для вывода кристаллов. Цилиндрическая часть корпуса 1 введена в ЩК 2 на длину, равную диаметру Ш 6, и перфорирована в верхней части. Предварительное разделение суспензий происходит в ЩК 2, отделившийся рассол отводится через трубу 14. жидкий агент - через труб 15. Кристаллы соли перемещаются LIJ 6 в корпус 1, уплотняются, при этом жидкий агент выдавливается через перфорацию в ЩК 2. При дальнейшем уплотнении жидкий агент выдавливается через фильтрующую рещетку 7. Удаление остаточного агента происходит через фильтрующую решетку 8 дегазацией. Применение сепаратора позволит упростить процесс отделения кристаллов соли от рассола, увеличить производительность и снизить энергозатраты. 2 и. к (С Л

19

фиг. г

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 866809, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1986-04-30—Подача