i

Изобретение относится к опреснению морских, соленых, а также минер лизованньк сточных вод С помощью кристаллизационных методов,и может быть использовано в вымора:кивающих и газогидратных опреснителях.

Цель изобретения - повьшение эффективности кристаллизационной опренительной установки.

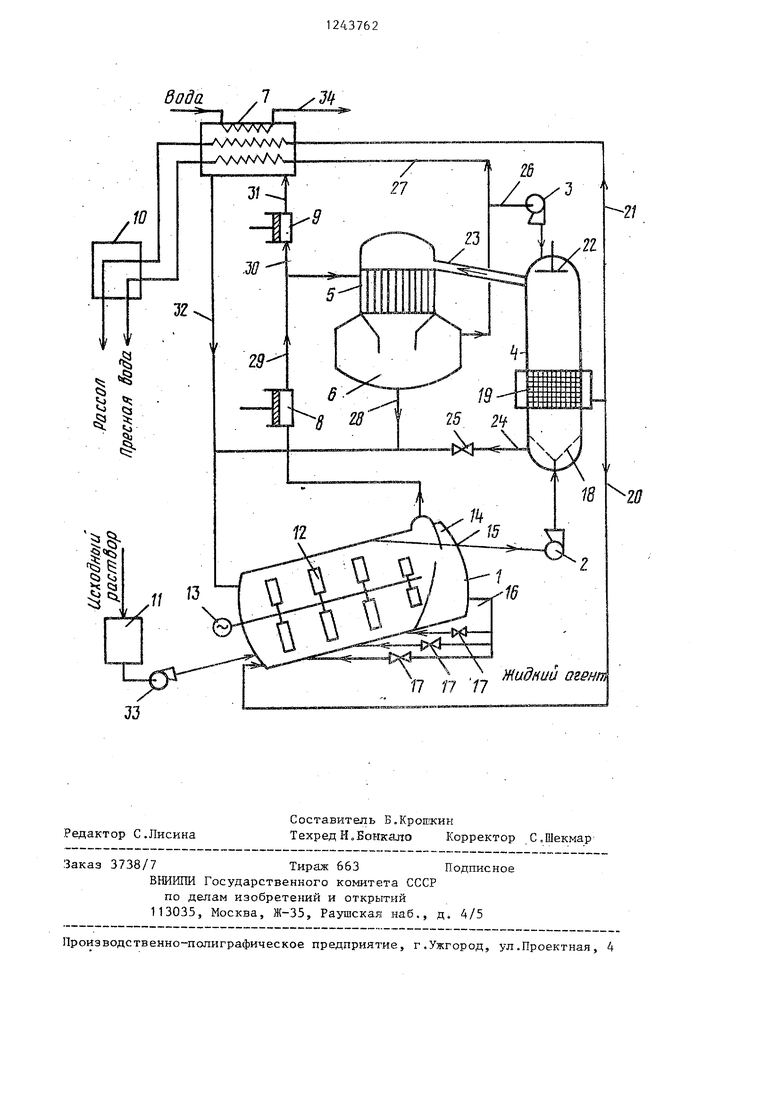

На чертеже представлена предлага емая кристаллизационная установка для опреснения минерализованных вод

Установка состоит из кристаллизатора 1, насосов 2 и 3, промывочной колонны 4, плавителя-конденсатора 5, нижняя часть которого представляет собой отстойник 6, дополнительного конденсатора 7, компрессоров 8 и 9, дегазатора 10 И деаэратора 11,- Кристаллизатор 1 установлен наклонно в сторону ввода суспензии и имеет мешалку 12, приводимую во вращение электродвигателем 13. В выходной части кристаллизатора, установлены перегородки 14, образующие успокоительную зону, патрубок 15 отбора суспензии и патрубок 165 соединенньй с дополнительными патрубками 17, расположенными под лопастями мешалок тангенциально к направлению их вращения. Патрубок 15 через насос 2 coeji iHeH с ни:-кней частью промывочной колонны 4, имеющей перфорированньй конус 18. Средняя часть промывочной колонны 4 имеет карман с фильтрующей сеткой 19, соединенный трубопроводом 20 с входом в...кристаллизатор 1, а трубопроводом 21 - с дополнительным конденсатором 7 и дегазатором 10. Верхняя часть

15

20

Установка работает следующим образом (для примера рассмотрена работа установки по кристаллогидратному ц;иклу с использованием гидратообра- зующего агента - фреона 12. При ра- бот1; по контактному вымораживающему циклу, например при использовании холодильного агента - фреона 114, установка работа ет аналогично, отличие состоит в том, что процессы в аппаратах ведут при несколько иных параметрах, а в описании везде вмес25 то

50

35

газовый гидрат следует понимать лед).

Исходньй раствор через деаэратор 11, в котором из него удаляют растворенные газы, подают насосом 33 на вход в кристаллизатор 1, в котором он контактируется с агентом, подава- емым из отстойника 6 по трубопроводу 28 и из дополнительного конденсатора 7 по трубопроводу 32. I При вращении мешалки происходит интенсивное перемешивание суспензии и дв)-1жение ее вдоль кристаллизатора. Охла сдение суспензии вследствие кипения части холодильного агента припромывочной колонны 4 имеет скрепер 22 водит к образованию гидратов газа, в и соединена трубопроводом 23 с :гшави- результате чего концентрация рассола

телем-конденсатором 5.. Нижняя часть промывочной колонны 4 ниже перфори- рованного конуса 18 имеет патрубок 2 соединенный через вентиль 25 со стороной ввода суспензии в кристаллизатор 1. Верхняя часть отстойника 6 соединена трубопроводом 26 через насос 3 с верхней частью промывочной колонны 4, а трубопроводом 27 через дополнительный конденсатор 7 - с дегазатором 10. Нилсняя часть отстойника 6 соединена трубопроводом 28 со стороной ввода суспензии в кристаллизатор 1. Плавитель-конденсатор 5 соединен трубопроводом 29 с нагнетательной стороной компрессора 8, а трубопроводом 30 - с всасывающей

полостью компрессора У, нагнетательная сторона которого соединена трубопроводом 31 с дополнительным конденсатором 7. Дополнительньй конденсатор 7 соединен трубопроводом 32 со стороной ввода суспензии в кристаллизатор 1 . Сторона ввода суспензии в кристаллизатор 1 соединена трубопроводом через насос 33 с деаэратором 11. Дополнительньй конденсатор снабжен также змеевиком 34 холодной воды. .

Установка работает следующим образом (для примера рассмотрена работа установки по кристаллогидратному ц;иклу с использованием гидратообра- зующего агента - фреона 12. При ра- бот1; по контактному вымораживающему циклу, например при использовании холодильного агента - фреона 114, установка работа ет аналогично, отличие состоит в том, что процессы в аппаратах ведут при несколько иных параметрах, а в описании везде вместо

газовый гидрат следует понимать лед).

Исходньй раствор через деаэратор 11, в котором из него удаляют растворенные газы, подают насосом 33 на вход в кристаллизатор 1, в котором он контактируется с агентом, подава- - емым из отстойника 6 по трубопроводу 28 и из дополнительного конденсатора 7 по трубопроводу 32. I При вращении мешалки происходит интенсивное перемешивание суспензии и дв)-1жение ее вдоль кристаллизатора. . Охла сдение суспензии вследствие кипения части холодильного агента приводит к образованию гидратов газа, в результате чего концентрация рассола

45

по длине кристаллизатора повышается, а соотношение жидкий агент - рассол, пост гаающее на вход в кристаллизатор, понш;(ается ввиду расходования части агента на отвод теплоты гидратообра- зования и на образование гидратов газа.,. Двигаясь вдоль кристаллизатора, суспензия достигает перегородок 14,

50 образующих в верхней части кристаллизатора успокоительную зону, где происходит расслоение суспензии под действием разности плотностей на рассол с гидратами газа вверху и

55 агент внизу выходной части кристаллизатора (плотность рассола pj, 10000- 1100 кг/м ; плотность гидратов кг/м , плотность исходного

агента Р ис.а О кг/м). Жидкий агент через патрубок 16 и дополнительные патрубки 17 поступает под лопасти мешалки 12, обеспечивая тем самым относительное постоянство плот- ности орошения по агенту (отношение жидкого агента к рассолу) по длине кристаллизатора 1, что способствует поддержанию постоянно высокой скорости образования гидратов газа по всей длине кристаллизатора.

Суспензия (рассол с гидратами газа) через патрубок 15 насосом 2 подают в нижнюю часть промывочной колонны выше перфорированного.конуса 18 При попадании в нижнюю часть колонны частиц жидкого агента, он скапливается под конусом 18 и по патрубку 2 через вентиль 25 периодически или постоянно J. в случае попадания больдио- го количества жидкого агента, рецир- кулирует в нижнюю часть кристаллизатора 1. Под действием гидравлического напора, создаваемого насосом 2, суспензия движется вверх, проходя через зону с фильтрующей сеткой 19, в кото- ро.й происходит осушение суспензии вследствие отделения рассола под действием разности давлений до и после фильтрующей сетки 19 (перепад давле- няй составляет 30-70 кПа) и его на- кепления в кармане, из которого рассол разделяется на два потока: один по трубопроводу 20 возвращается в кристаллизатор, а второй по трубопроводу 21 через дополнительный конден- сатор 7 и дегазатор .10 выводится из установки. На выходе из зоны с фильтрующей сеткой 19 начинает фор- мироваться пористый поршень гидратов газа, в котором промывают гидраты

газа от поверхностной рассольной пле ки путем протйвоточной фильтрации пресной промывочной воды, подаваемой по трубопроводу 26 насосом 3, Промытые кристаллы гидратов газа скрепером 22 разрыхляются и по трубопроводу 23 подаются в плавитель-конденса- тор 5, где вследствие подвода теплоты конденсации холодильного агента гидраты газа разлагаются на пресную воду и жидкий агент, стекающие в отстойник 6. Жидкий агент по трубопроводу 28 направляют в кристаллизатор Опресненную воду разделяют на два потока, один из которых по трубопроводу 26 и насос 3 направляют на промывку гидратов газа в промывочную колонну 4, а другой по трубопроводу 27 через дополнительньй конденсатор 7 и дегазатор 10 выводят из установки потребителю.

Теплота гидратообразования отводится в кристаллизаторе путем кипения части холодильного агента, пары которого отсасываются из кристаллизатора компрессором 8, нагнетающим их в плавитель-конденсатор 5, где они конденсируются, отдавая тепло для разложения гидратов. Несконденсировавшиеся пары агента сжимают дополнительным компрессором 9 и нагне тают в дополнительньй конденсатор 7, где они конденсируются вследствие теплообмена с потоками опресненной воды и рассола выводимых из установки, а также охлаждающей воды прокачиваемой по змеевику 34, Жидкий аген из дополнительного конденсатора по трубопроводу 32 возвращают в кристаллизатор 1,

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

Редактор С.Лисина

Составитель Б.КроЕКин

Техред НоБонкало Рюрректор С.Шекмар

Заказ 3738/7Тираж 663Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Кульский Л..А | |||

| и др | |||

| Новые методы опреснения воды, Киев: Наукова думка, 1974, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-17—Подача