1 ю

to

со

Изобретение относится к технологии минеральных удобрений и может быть реализовано при производстве сложных минеральных удобрений продленного действия, например нитроаммофоски, нитрофоски, сложно-смешанного удобрения.

Целью изобретения является: уменьшение скорости растворения удобрения При сохранении качества продукта.

Пример. На 100 г гранулированного NPK сложно-смешанного удобрения в аппарате кипящего слоя при 80°С наносят при помощи форсунки 9 г водного раствора карбамидоформальде- гидной смолы с содержанием сухого остатка 33%, куда в качестве кислого катализатора.введена фосфорная кислота до рН 4,6 (масса первого слоя покрытия составляет 3% от массы минерального удобрения). Затем в кипящий слой гранул подают разогретые до 80°С твердые жирйые спирты в Количестве 2 г (масса второго слоя покрытия составляет 2% от массы минерального удобрения). Полученное кап- сулированное удобрение далее покрывают во вращающемся барабане 0,3 г разогретого до 50°С мазута (масса третьего слоя покрытия составляет 0,3% от массы минерального удобрения) . Полученное капсулированное удобрение растворяется на 50% за 305 мин (экспресс-метод).

Массовая доля гранул размером более 6 мм отсутствует.

П р и м е р 2. Аналогичен примеру 1 по технологии и Количествам наносимых компонентов за исключением того, что в качестве твердых жирных спирто используют кубовый остаток перегонки первичных жирных спиртов (ПЖС- или ПЖС-2)« Полученное капсулированное удобрение растворяется на 50% за 305 мин (экспресс-метод). Массовая доля гранул размером более 6 мм отсутствует.

Кубовые остатки,производства выс- ших жирных спиртов фракции С,и - С ,g имеют следующую характеристику:

Кислотное число,

мг КОН/Г0,5-2,0

Эфирное число,

мг КОН/Г8,5-54,0

Гидроксильн:ое

число, мг КОН/Г 52,0-122,0

Йодное число,

г Ji/lOO г 1,3-1,5

Карбонильное число, мг КОН/Г 0,7-1,,8 Содержание углеводородов, мае. % 3,5-8,0 Хроматографический состав, мас.% Кислоты Неомьшяе1«ше

(спирты)

Сз - Са 11,67 Сд - Ск 9,51 Ci С 20 60,61 С,г- С29 77,39 GZI - Суб 11,09 С50- С36 10,76 Неиденти-Неиденфициро-тифициро-

ванныеванные

примеси 16,73 примеси 2,34 .

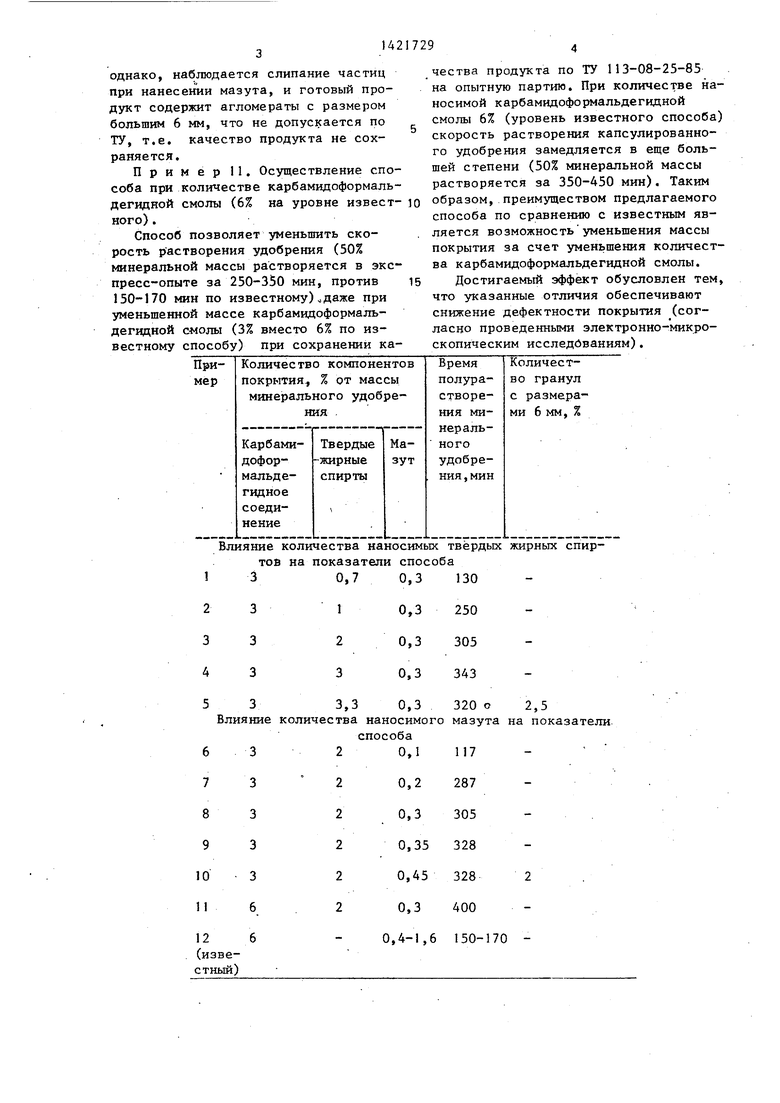

В таблице представлены примеры осуществления способа при различных количествах жирных спиртов и мазута, являющихся компонентами покрытия.

Примеры 3-3. .Зависимость показателей способа от количества наносимых твердых жирных спиртов при неизменном количестве карбамидофор- мальдегидной смолы.

При уменьшении количества твердых жирньпс.спиртов до величин меньших, чем в предлагаемом интервале (пример 1), скорость растворения удобрения выше, чем в известном способе. При увеличении количества твердых зкир- ных спиртов до величин больцщх, чем в предлагаемом интервале (пример 5), скорость растворения достаточно мала однако, наблюдается слипание гранул при нанесении второго слоя покрытия (твердых жирных спиртов). Последующий слой (мазут) наноси1Ч;я на агл:о- мернрованные частицы, и готовый продукт содержит гранулы с размером, болыиим 6 мм, что не допускается по ТУ, т.е. качество продукта не сохраняется.

Примеры 6-10. Зависимость показателей способа от количества наносимого мазута при неизменном,-находящемся в предлагаемых пределах, количестве жирных спиртов и неизменном колггчестве карбамидоформальдегидной смолы. I

При уменьшении количества мазута до величин, меньших чем в предлагаемом интервале (пример 6), скорость растворения удобрения вьше, чем в известном способе.

При увеличении количества до величин, больших чем в предлагаемом интервале (пример 10), скорость растворения достаточно мала.

однако, наблюдается слипание частиц при нанесении мазута, и готовый продукт содержит агломераты с размером большим 6 мм, что не допускается по ТУ, т.е. качество продукта не сохраняется.

Пример 11. Осуществление способа при количестве карбамидоформаль- дегидной смолы (6% на уровне извест- ного).

Способ позволяет уменьшить скорость растворения удобрения (50% минеральной массы растворяется в экспресс-опыте за 250-350 мин, против 150-170 мин по известному)даже при уменьшенной массе карбамидоформаль- дегидной смолы (3% вместо 6% по известному способу) при сохранении качества продукта по ТУ 113-08-25-85 на опытную партию. При количестве наносимой карбамидоформальдегидной смолы 6% (уровень известного способа) скорость растворения капсулированно- го удобрения замедляется в еще большей степени (50% минеральной массы растворяется за 350-450 мин). Таким образом, преимуществом предлагаемого способа по сравнению с известным является возможность уменьшения массы покрытия за счет уменьшения количества карбамидоформальдегидной смолы.

Достигаемый эффект обусловлен тем, что указанные отличия обеспечивают снижение дефектности покрытия (согласно проведенными электронно-микроскопическим исследованиям).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неслеживающихся гранулированных азотных удобрений | 1989 |

|

SU1723075A1 |

| Покрытие для минерального удобрения | 1984 |

|

SU1201278A1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Состав для покрытия минеральных удобрений | 1990 |

|

SU1784616A1 |

| КОМПОЗИЦИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ И СПОСОБ КОНДИЦИОНИРОВАНИЯ | 2003 |

|

RU2240297C1 |

| Состав для обработки минеральных удобрений | 1991 |

|

SU1819877A1 |

| Способ получения комплексного удобрения продленного действия | 1983 |

|

SU1096263A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕГОСЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2148054C1 |

Изобретение относится к технологии минеральных удобрений и может быть использовано при получении минеральных удобрений продленного действия. Цель изобретения - уменьшение скорости растворения удобрения при сохранении качества продукта. Поставленная цель достигается описываемым способом получения удобрения продленного действия, заключающимся в последовательном нанесении на гранулы минерального удобрения карбамидо- формальдегидного соединения и затем мазута, перед нанесением мазута на карбамидоформальдегидное соединение наносят твердые жирные спирты, при этом твердые жирные спирты берут в количестве 1-3%, мазут в количестве 0,2-0,35% от массы минерального удобрения.В качестве твердых жирных спиртов используют кубовьй остаток перегонки первичных жирных спиртов. 1 з.п. ф-лы. 1 табл. с л с

Влияние количества наносимых твёрдых жирных спиртов на показатели способа 1 3 0,7 0,3 130

3

3

3

1

2 3

5 3 3,3 0,3 320 о 2,5

Влияние количества наносимого мазута на показатели

способа 63 2 0,1 117

0,3 250 0,3 305 0,3 343

,1421729 ,

iо

Ф о p м у л a и 3 о б p e т e н И ята на карбамидоформальдегидное соединение наносят твердые жирные спирты

: 1. Способ получения минерального .в количестве 1-3%, а мазут берут в

удобрения продленного действия, вклю-количестве 0,2-0,35% от массы минеча)ощий последовательное нанесение нарального удобрения. гр|анулы минерального удобрения карбамЦдоформальдегидного соединения и ма- 2. Способ по п,1, отличаюзута, отличающийся, тем,щ и И с я тем, что в качестве тверчт о, с целью уменьшения скорости ра- юДых жирных спиртов используют кубостворения удобрения при сохранениивый остаток перегонки первичных жирего качества, перед нанесением мазу-ных спиртов.

| Авторское свидетельство СССР, № 1201278, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-09-07—Публикация

1986-06-05—Подача