Техническое решение относится к технологии минеральных удобрений, в частности может быть использовано для получения удобрений с защитным покрытием.

Целью изобретения является получение гранул удобрения определенного размера с использованием ряда веществ для создания оболочки, а именно минерального масла, яйгкосульфонатов кальция и питательных добавок. В данном случае лигносульфонаты Са используются для создания клеющей композиции для формирования гранул.

Однако обработка сульфата аммония и карбамида лигносульфонатами является недостаточно эффективной по снижению растворимости и слеживаемости удобрений.

Наиболее близким по технической сущности и достигаемому результату является способ получения удобрения продленного действия с использованием раствора карба- мидоформальдегидной смолы, модифицированной мочевиной.

Однако недостатками известного способа является недостаточная его эффективность по снижению растворимости, слеживаемости и гигроскопичности минеральных удобрений.

Кроме того, в прототипе применяемая карбамидоформальдегидная смола (ГОСТ 14231.78) представляет собой высоковязкую малоподвижную жидкость, которую необходимо разбавлять водой для осуществления

со ч

00 х| VI

процесса распыления на поверхность гранул до 40% содержания сухих веществ. Это является трудоемким и приводит к переувлажнению готового продукта и затруднению процесса сушки..

Целью изобретения является снижение растворимости, слеживаемости, гигроскопичности удобрений, а также повышение агрохимической эффективности удобрений.

Поставленная цель достигается тем, что состав для обработки минеральных удобрений, содержащий карбамидоформальдегид- ную смолу, модифицированную мочевиной, дополнительно содержит лигносульфонаты при следующем соотношении компонентов, мас.%:

Карбамидоформальдегидная смола9,5-40

Мочевина0,5-10

Лигносульфонаты50-90

Отличием способа является использование в качестве добавки лигносульфонатов. Содержание покрытия из предложенного состава составляет 1-3 % от массы удобрения.

Лигносульфонаты являются многотонаж- ным побочным продуктом целлюлозно-бумажной промышленности (ОСТ 13183-83). Содержание сухих веществ 50%, рН 4,2.

Для приготовления состава использовали кармамидоформальдегидную смолу по ТУ 13-03-469-80.

П р и м е р 1.90 г (90 мае. %) лигносульфонатов добавляют к 9,5 г (9,5 май. %) карбамиг доформальдегидной смолы, содержащей 0,5 (0,5 мас.%) мочевины. Смесь готовят простым механическим смешиванием компонентов при комнатной температуре. Приготовленную смесь с помощью распылительной форсунки наносили на поверхность.азотных удобрений, нагретых до температуры 65-75°С. При этих условиях на поверхности удобрений происходило отверждение состава с образованием защитного покрытия. Содержание по- крытия из предложенного состава составляет 3% от массы удобрения. Покрьк тия наносили на кристаллы сульфата аммония (ГОСТ 9097-82) и гранулы карбамида - производства Гродненского ПО Азот,

Обработанные предложенным составом удобрения испытывали на прочность методом разрушения при осевом сжатии (ГОСТ 215602-76). Гигроскопичность удобрений определяли весовым методом после хранения образцов при относительной влажности воздуха 88% в течение 2,4 и 24 ч. Степень растворения удобрений определяли путем полного растворения образцов в 100 мл воды. Слеживаемость удобрений определяли по прочности брикетов на раздавливание (ГОСТ 21560.2-76),

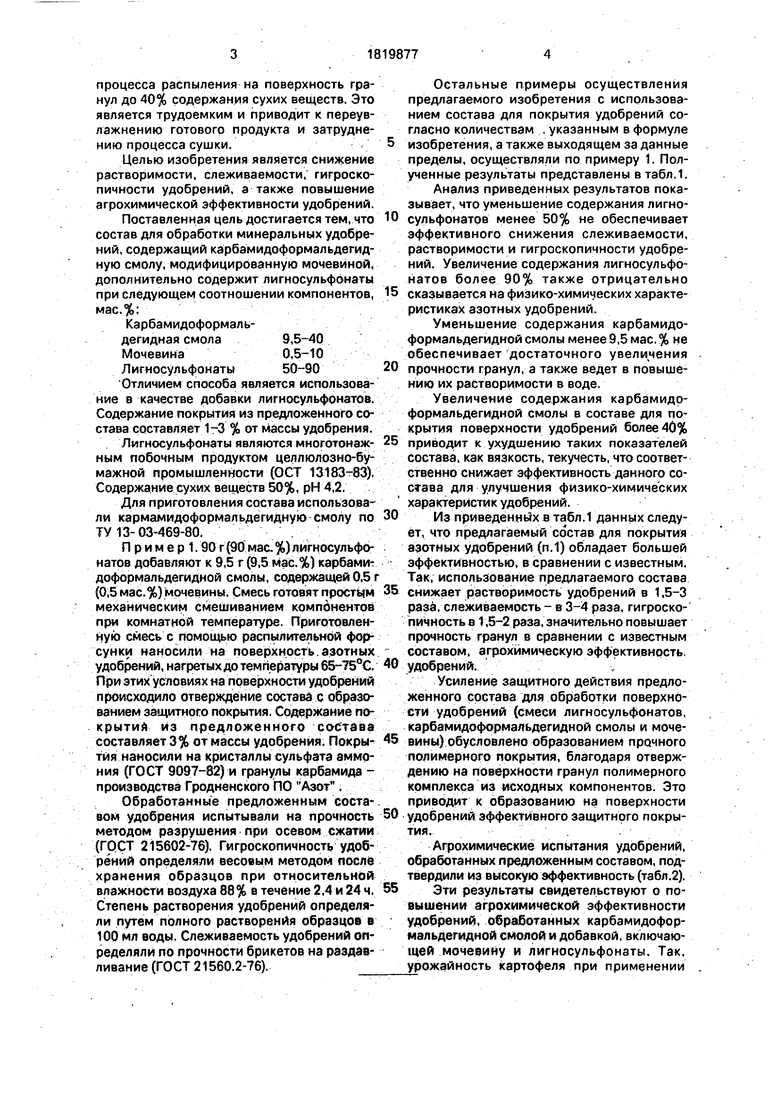

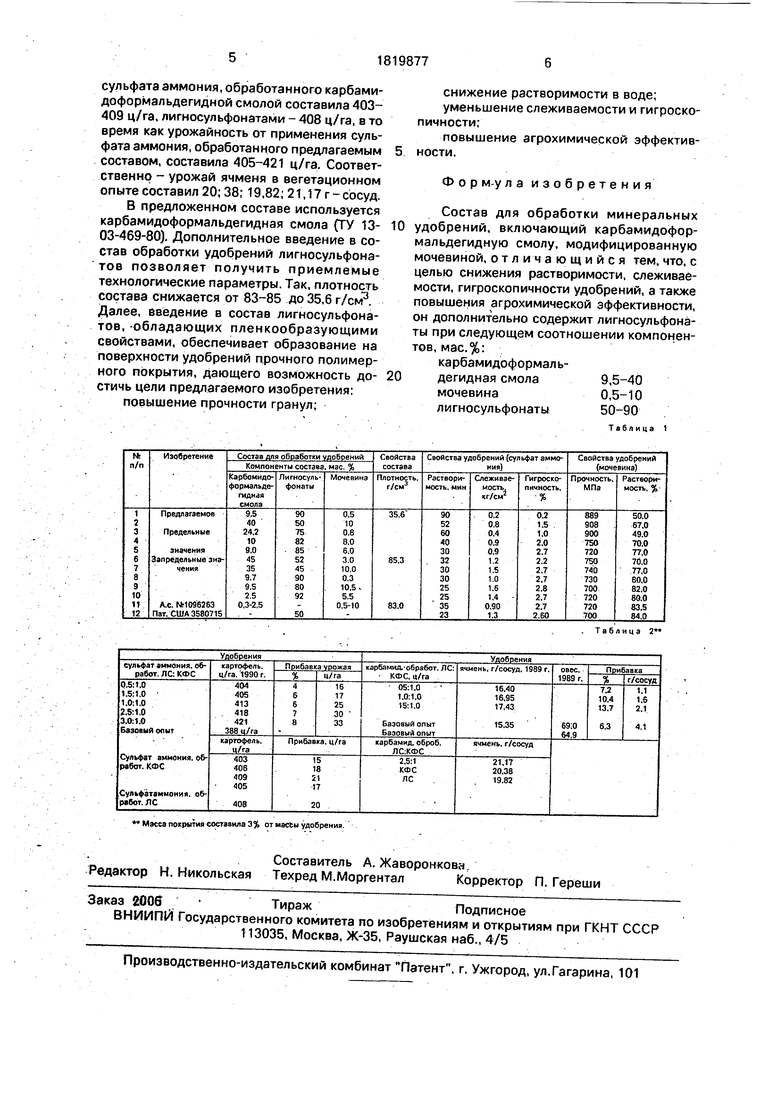

Остальные примеры осуществления предлагаемого изобретения с использованием состава для покрытия удобрений согласно количествам /указанным в формуле изобретения, а также выходящем за данные пределы, осуществляли по примеру 1. Полученные результаты представлены в табл.1.

Анализ приведённых результатов показывает, что уменьшение содержания лигносульфонатов менее 50% не обеспечивает эффективного снижения слеживаемости, растворимости и гигроскопичности удобрений. Увеличение содержания лигносульфонатов более 90% также отрицательно сказывается на физико-химических характеристиках азотных удобрений.

Уменьшение содержания карбамидо- формальдегидной смолы менее 9,5 мае. % не обеспечивает достаточного увеличения прочности гранул, а также ведет в повышению их растворимости в воде.

Увеличение содержания карбамидр- формальдегидной смолы в составе для покрытия поверхности удобрений более 40% приводит к ухудшению таких показателей состава, как вязкость, текучесть, что соответственно снижает эффективность данного состава для улучшения физико-химических характеристик удобрений.

Из приведенных в табл.1 данных следует, что предлагаемый состав для покрытия азотных удобрений (п.1) обладает большей эффективностью, в сравнении с известным. Так, использование предлагаемого состава снижает растворимость удобрений в 1,5-3 раза, слеживаемость - в 3-4 раза, гигроскопичность в 1,5-2 раза, значительно повышает прочность гранул в сравнении с известным составом, агрохимическую эффективность удобрений.

Усиление защитного действия предложенного состава для обработки поверхности удобрений (смеси лигносульфонатов, карбамидоформальдегидной смолы и мочевины) обусловлено образованием прочного полимерного покрытия, благодаря отверж- дению на поверхности гранул полимерного комплекса из исходных Компонентов. Это приводит к образованию на поверхности удобрений эффективного защитного покрытия,.

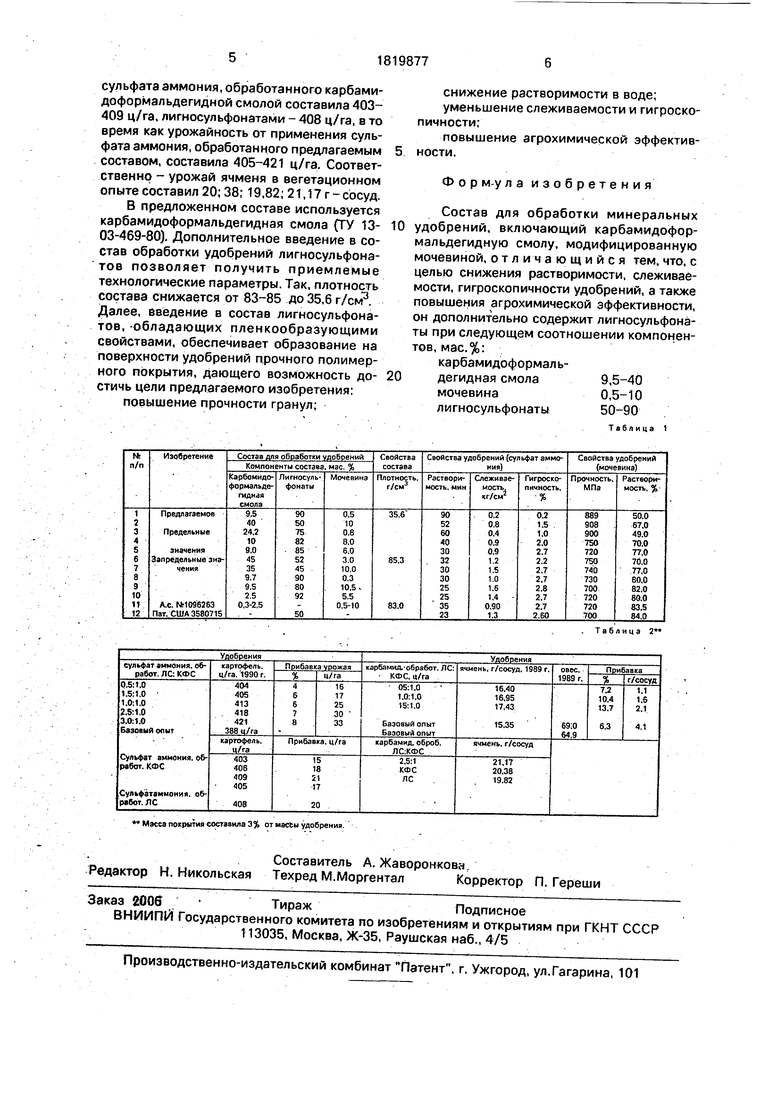

Агрохимические испытания удобрений, обработанных предложенным составом, подтвердили из высокую эффективность (табл.2).

Эти результаты свидетельствуют о повышении агрохимической эффективности удобрений, обработанных карбамидоформальдегидной смолой и добавкой, включающей мочевину и лигносульфонаты. Так, урожайность картофеля при применении

сульфата аммония, обработанного карбами- доформальдегидной смолой составила 403- 409 ц/га, лигносульфонатами - 408 ц/га, в то время как урожайность от применения сульфата аммония, обработанного предлагаемым составом, составила 405-421 ц/га. Соответственно - урожай ячменя в вегетационном опыте составил 20; 38; 19,82; 21,17 г-сосуд.

В предложенном составе используется карбамидоформальдегидная смола (ТУ 13- 03-469-80). Дополнительное введение в состав обработки удобрений лигносульфона- тов позволяет получить приемлемые технологические параметры. Так, плотность состава снижается от 83-85 до 35,6 г/см3. Далее, введение в состав лигносульфона- тов, -обладающих пленкообразующими свойствами, обеспечивает образование на поверхности удобрений прочного полимерного покрытия, дающего возможность до- стичь цели предлагаемого изобретения:

повышение прочности гранул;

снижение растворимости в воде;

уменьшение слеживаемости и гигроскопичности;

повышение агрохимической эффективности.

Фор м-у ла изобретения

Состав для обработки минеральных удобрений, включающий карбамидофор- мальдегидную смолу, модифицированную мочевиной, отличающийся тем, что, с целью снижения растворимости, слеживаемости, гигроскопичности удобрений, а также повышения агрохимической эффективности, он дополнительно содержит лигносульфона- ты при следующем соотношении компонентов, мас.%:

карбамидоформальдегидная смола9,5-40 мочевина 0,5-10 лигносульфонаты

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неслеживающихся гранулированных азотных удобрений | 1989 |

|

SU1723075A1 |

| Способ гранулирования фосфоритной муки | 1979 |

|

SU874719A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Способ предотвращения слеживаемости гранулированной аммиачной селитры | 1986 |

|

SU1313842A1 |

| Способ получения азотного удобрения | 1991 |

|

SU1792411A3 |

| Способ кондиционирования азотсодержащих сложных удобрений | 1986 |

|

SU1430387A1 |

| Способ снижения слеживаемости минеральных удобрений | 1988 |

|

SU1675292A1 |

| Покрытие для гранулированных азотных удобрений | 1989 |

|

SU1659386A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1997 |

|

RU2108995C1 |

| ГРАНУЛИРОВАННОЕ АЗОТНОЕ УДОБРЕНИЕ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И КАРБАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394799C1 |

Применение: в технологии минеральных удобрений и может быть использовано для получения азотных удобрений с защитным покрытием. Удобрения обрабатывают составом, включающим карбамидформальдегид- ную смолу, модифицированную мочевиной, и дополнительно он содержит лигносульфо- наты при следующем соотношении компонентов, мае. %:карбамидоформальдегидная смола 9,5-40, мочейина в,5-10 и лигносуль- фонаты 50-90. 2 табя;

Мэссэ покрытия составила 3% от массы удобрения.

Составитель А. Жаворонкова.

Редактор Н. Никольская Техред М.МоргенталКорректор П. Гереши

3аКаК3ыЯп,/Г ™раЖПодписное

ВНУ1ИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

Т13035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Таблица 2

| Способ получения гранулированного карбамида | 1982 |

|

SU1154254A1 |

| Патент США № 3580715, кл | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Дифференциальное реле для защиты многообмоточных трансформаторов | 1952 |

|

SU96263A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-06-07—Публикация

1991-01-09—Подача