{21) 4175124/23-02

(22) 25.10.86

(46) 07.09.88, Бюл, № 33

(71)Институт черной металлургии

(72)Г.П.Борисенко, В.Д.Чехранов, А.П.Лохматов, В.А.Степанов, В.Д.Гла- душ, О.В.Филонов, М.Й.Костюченко, А.А.Горбанеа, Г.М.Дроздов,

В.И.Негода, А.Ф.Гермашев и А.Н.Похи- левич

(53)621. 785.79 4088.8)

(56)Заявка Японии № 58-32506,

кл. В 21 В 9/00, В 21 В 1/46, опуб- лик. 1981.

Авторское свдцетельство СССР № 1387436, кл. С 21 D 1/100, С 21 D 9/52, 1984.

(54)ИЧМ-СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТАНКИ С ПРОКАТНОГО НАГРЕВА

(57)Изобретение относится к прокат.

ному производству, конкретнее к производству низкоуглеродистой катанки,- и может -быть использовано на непре- рьгеных проволочных станах. Цель изобретения - улучшение качества путем равномерного восстановления окислов на поверхности катанки и экономия восстановительного газа. Сущность изобретения заключается в том, что после прокатки осудествляют дополнительную термическую обработку в закрытой камере при 900 - 1050 с в течение 10-35 с с продувкой восстановительным газом, а продувку в закрытой камере с охлалздением до 550- ведут нейтральным газом, затем охлаждают на воздухе до 300- 400 С с изотермической вьздержко при этой температуре в бунте в течение мин. Г ил. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки катанки | 1990 |

|

SU1788048A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ НАНОСТРУКТУРИРОВАННОЙ АРМАТУРЫ | 2011 |

|

RU2471004C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ С ПРОКАТНОГО НАГРЕВА | 1992 |

|

RU2044073C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| Способ подготовки катанки к волочению | 1988 |

|

SU1525216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

ю

«ч1

о

Изобретение относится к прокатному производству, конкретнее к производству низкоуглеродистой катанки, и может быть использовано на непрерывных проволочных станах,

Цель изобретения - улучшение качества путем равномерного восстановления окислов на поверхности катанки и экономия восстановительного га- за.

Сущность изобретения заключается в том, что осуществляют дополнительную термическую обработку в закрытой камере при 900-1050 С и течение 10- 35 с с продувкой восстановительным газом, а продувку в закрытой камере с охлаждением до 350-600 С ведут ней тральным газом.

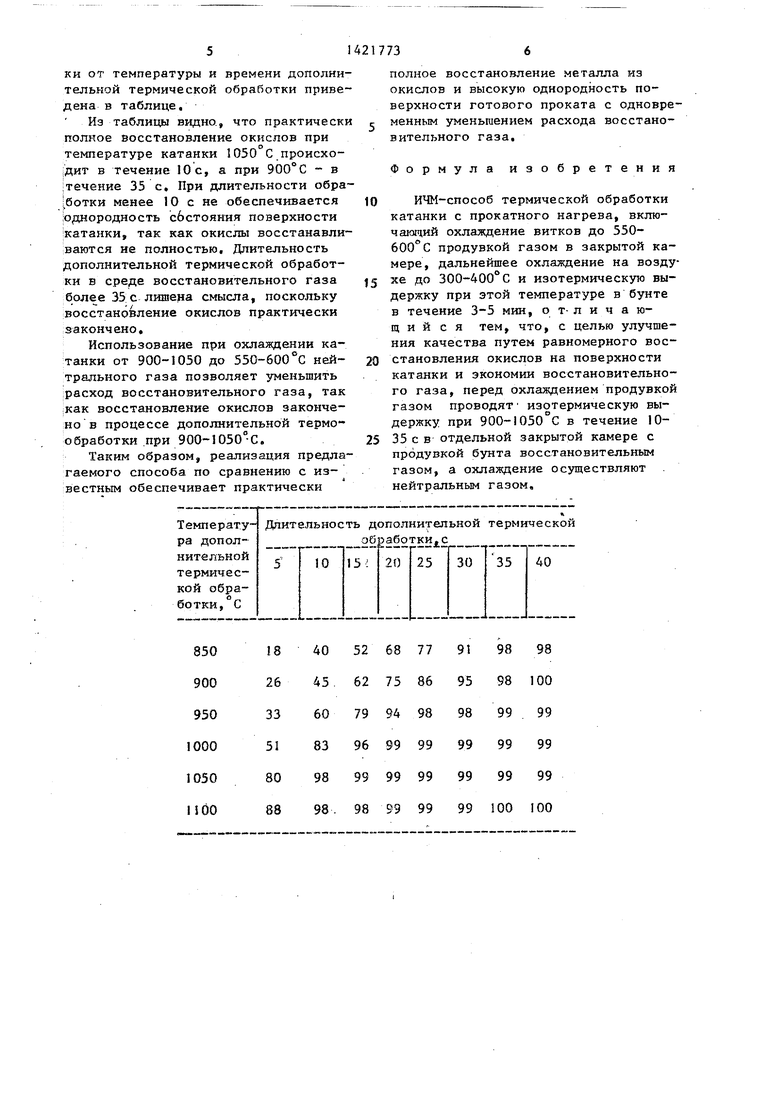

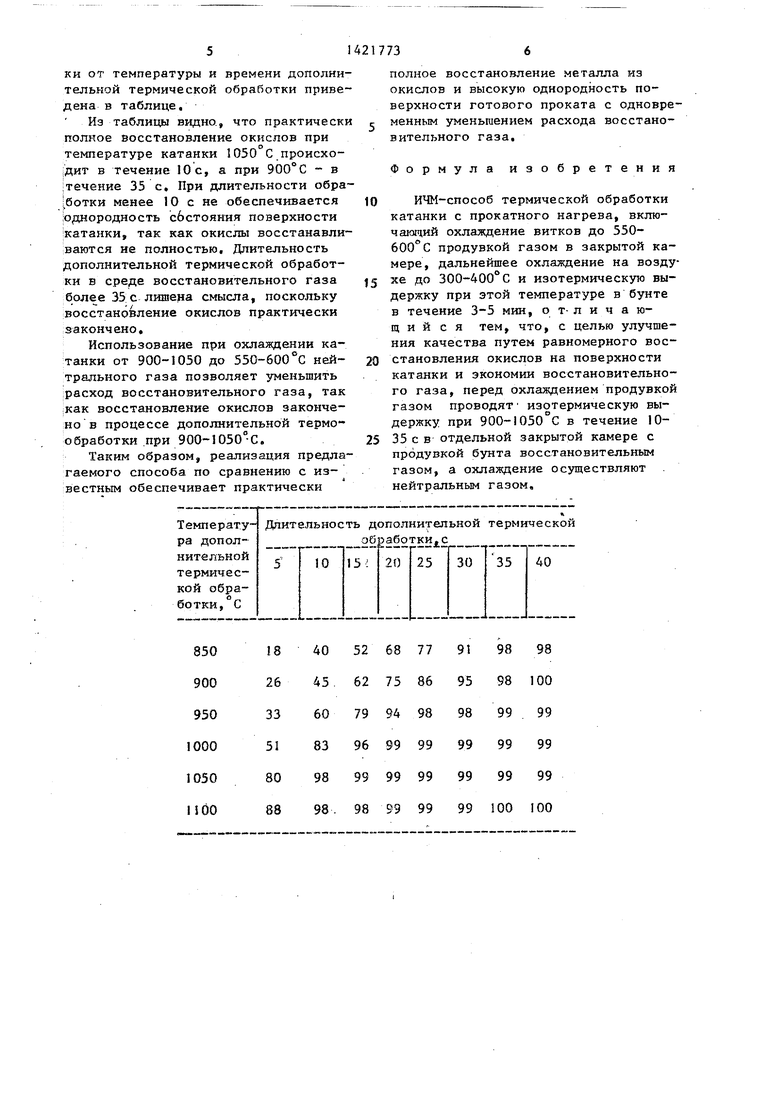

На чертеже представлены графики зависимости степени восстановления еталла;из окалины от температуры к продолжительности изотермической выдержки.

Предложенный ИЧМ-способ осуществляется следующим образом,

После прокатки в поспедней чистовой клети проволочного стана катанка при 900-1050 С витко.укладчиком укладывается отдельными витками на роликовый или сетчатый конвейер. Виткоукладчик и конвейер расположены непосредственно за последней клетью стана.

Катанка, разложенная витками, перемещается конвейером в герметизиро- 35 полнительной термической обработки

ванной камере со скоростью 0,3- 0,5 м/Со Герметизированная камера состоит из двух зон г восстановления и ускоренного охлагвдения, Зона восстановления имеет электрообогрев, с до помощью которого рабочее простран ство зоны перед началом работы разогревается до 900-1050°С. В камеру зоны в.осстановления подается восстановительный газ, например природный дд или эндогаз. Давление- природного газа в зоне восстановления во избежание подсоса воздуха и образования взрьгооопасной смеси должно быть не менее 100-150 Па, С этой целью вход и выход из камеры зоны восстановления оборудования газовыми затворами, в которых применяется азот или дру-. гой инертный газ.

Для обеспечения термической об- j работки при 900-1050°С продолжительностью 10-35 с при заданной скорости транспортирования металла длина камеры восстановления должна быть 1050

позволяет сократить расход продувае мого восстановительного газа, Охлаж дение катанки после дополнительной термической обработки в среде нейтрального газа сокращает расход вос становительного газа.

Интервал температуры для дополни тельной термической обработки опред ляется температурой конца прокатки катанки на станах различного типа, Так, на непрерывных проволочных ста нах прокатка заканчивается при 1000 1050 С, на линейных станах - при 90 950°С,

Интервал времени, затрачиваемого на термическую обработку в закрытой камере, определен из условия наиболее полного восстановления металла из окислов при минимальном расходе восстановительного газа. Для обеспе чения полного восстановления металл из окислов при 1050 С продолжительность термической обработки составляет 10с, При обработке менее 10 с

15м. При этих параметрах процесс обеспечивает высокую степень восстановления окислов и однородность по- верхности катанки по всей ее длине. ОхО

лазвдение до 500-600 С может осуществляться с неограниченной скоростью в закрытой камере продувкой нейтраль-. ным газом. В качестве нейтрального

газа может применяться, например, азотный защитный газ следующего состава, .%: водород 4; кислород не более 0,001; углекислоты не более 0,05; окиси углерода не более 0,5; азота остальное.

Расход этого газа определяется системой охлаждения и может составлять 100-1200 .

После выхода витков катанки из

герметизированной камеры дальнейшее ее охлаждение ведется по известному способу.

Предложенный способ термической обработки катанки обеспечивает полное восстановление окалины, т.е. высокую однородность поверхности проката, за счет применения дополнительной термической обработки в закрытой камере при 900-1050 С в течение. 10-35 с с продувкой восстановительным газом. Кроме того, так как процесс восстановления окалины при высоких температурах происход11т более интенсивно, то применение доод

0

позволяет сократить расход продуваемого восстановительного газа, Охлаж,- дение катанки после дополнительной термической обработки в среде нейтрального газа сокращает расход восстановительного газа.

Интервал температуры для дополнительной термической обработки определяется температурой конца прокатки катанки на станах различного типа, Так, на непрерывных проволочных станах прокатка заканчивается при 1000- 1050 С, на линейных станах - при 900- 950°С,

Интервал времени, затрачиваемого на термическую обработку в закрытой камере, определен из условия наиболее полного восстановления металла из окислов при минимальном расходе восстановительного газа. Для обеспечения полного восстановления металла из окислов при 1050 С продолжительность термической обработки составляет 10с, При обработке менее 10 с

31421773

кислы Ьосстанавливаются не полностью.

ви ра ук ро ск же Ка во бе 7 тр ро ох ре ме зо ка те те ме ле ни

С понижением температуры термической обработки увеличиваетс я ее продолжительность, и при 900°С полное восстановление окислов происходит за 35 с, Обработка продолжительностью более 35 с приводит к бесполезному увеличению расхода восстановительного /-asa.

Так как полное восстановление окислов на поверхности катанки происходит в процессе дополнительной термической обработки, охлаждение ка- танкИ До 550-600 С производится нейтральным газом. Это сокращает расход восстановительного газа.

Так, требуемый расход восстановительного газа, например природного, из условия термодинамики процесса составляет 0,6-1,0 нм на тонну готового проката (этот диапазон соответствует предложенному ин1 ервалу времени дополнительной термической обработки в восстановительной среде при 900-1050°С, равному 10-35 с). В то же время из условий т еплообмена для охлаждения металла от 900-1050 до 550г600 С расход восстановительного газа в 10-20 раз больше.

Таким образом, применение дополнительной термической обработки металлов в среде восстановительного газа в сочетании с охлаждением его до 550-600°С в закрытой камере путем продувки нейтральным газом позволяет сократить расход восстановительного газа.:

Пример, Способ реализован на непрерьгоном стане 250, установленном в прокатной лаборатории институ- та черной металлургии. Заготовкой служит катанка из стали с содержанием углерода 0,15%, диаметр катанки 8 мм, Бунт катанки весом 250 кг помещали в неприводной разматыватель и при помощи трайб-аппарата задавали в трубчатую электрическую печь. Нагрев производили в атмосфере аргона, подаваемого от баллонов; через редуктор, давление аргона в печи составляло 200 Па,

После нагрева за два прохода заготовка прокатывалась со скоростью 2,5 м/с на непрерывном стане 250 в катанку диаметром 6,5 мм. Калибровка валков - овал-круг.

0

5

0

5

0

0

5

0

5

После прокатки катанка при помощи виткоукладчика, расположенного на расстоянии 1,0 м от последней клети, укладыва лась витками на движущийся роликовый транспортер, с регулиремой скоростью вращения роликов, расположенный в герметизированной-камере. Камера состоит из двух зон - зоны восстановления длиной 8 м и зоны безокислительного охлаждения длиной 7 м. В зону восстановления от централизованной системы подавали природный газ, в зону безокислительного ох лаждения от рампы с баллонами через редуктор - аргон, В обеих зонах герметизированной камеры давление газов составляло 150 Па. В течение 30 с катанка, перемещаясь в восстанови- тельной зоне, подвергалась дополнительной термической обработке при 1000°С, которая поддерживалась неизменной при помощи электронагревателей, установленных в зоне восстановления.

В процессе дополнительной термообработки окисленный поверхностный слой катанки восстанавливсшся.

Затем при помощи роликового транспортера витки катанки подавались в зону безокислительного охлаждения, где охлаждались от 1000 до 580 С подаваемым в камеру аргоном в течение 70с. После камеры безокислительного охлаждения катанка охлаждалась на воздухе до 300 С, затем витки катанки собирали в бунт весом 250 кг и осуществляли изотермическую вьщержку в бунте при этой температуре в течение 3 мин.

Последовательность операций при траничных значениях температуры и длительности дополнительной термообработки и за их границами была такой же.

Так как средние участки плоской спирали витков с точки зрения восстановления окислов находились в более благоприятных условиях, об однородно- сти состояния поверхности катанки судили по степени восстановления окислов на крайних участках. Для каждой температуры и длительности термической обработки в среде восстановительного газа исследовано по 5 образцов. Степень восстановления окислов определяли металлографическим методом.

Зависимость степени восстановления окислов, %, на поверхности катанки or температуры и времени дополнительной термической обработки приведена в таблице,

Из таблицы видно, что практически полное Восстановление окислов при температуре катанки 1050°С происхо- :дит в течение 10с, а при 900°С - в ;Течение 35 с. При длительности обра :ботки менее 10 с не обеспечивается о нородность сбстояния поверхности катанки, так как окислы восстанавливаются не полностью. Длительность дополнительной термической обработки в среде восстановительного газа более 35 с лишена смысла, поскольку восстановление окислов практически закончено.

Использование при охлаждении ка танки от 900-1030 до 550-600°С нейтрального газа позволяет уменьшить расход восстановительного газа, так как восстановление окислов закончено в процессе дополнительной термообработки при 900-1050°С,

Таким образом, реализация предлагаемого способа по сравнению с известным обеспечивает практически

полное восстгшовление металла из окислов и высокую однородность поверхности готового проката с одновре- г менным уменьшением расхода восстановительного газа,

Формула изобретения

0 ИЧМ-способ термической обработки катанки с прокатного нагрева, включающий охлаждение витков до 550- 600°С продувкой газом в закрытой камере, дальнейшее охлалсдение на возду

5 хе до 300-400 С и изотермическую выдержку при этой температуре в бунте в течение 3-5 мин, о т- л и ч а ю- щ и и с я тем, что, с целью улучшения качества путем равномерного вос0 становления окислов на поверхности катанки и экономии восстановительного газа, перед охлаждением продувкой газом проводят изотермическую выдержку при 900-1050 С в течение 105 35 с в отдельной закрытой камере с продувкой бунта восстановительным газом, а охлаждение осуществляют нейтральным газом.

98 98

98 100

99 99 99 99 100 100

% goi/D77 fo ьлнэ1/дон1}гиээод рнэиэш

Авторы

Даты

1988-09-07—Публикация

1986-10-21—Подача