Изобретение относится к металлургии, в частности к метизной промышленности, и может быть использовано при подготовке стальной катанки к волочению.

Цель изобретения - снижение усилия волочения путем уменьшения количества остаточной окалины и улучшение микрорельефа поверхности катанки.

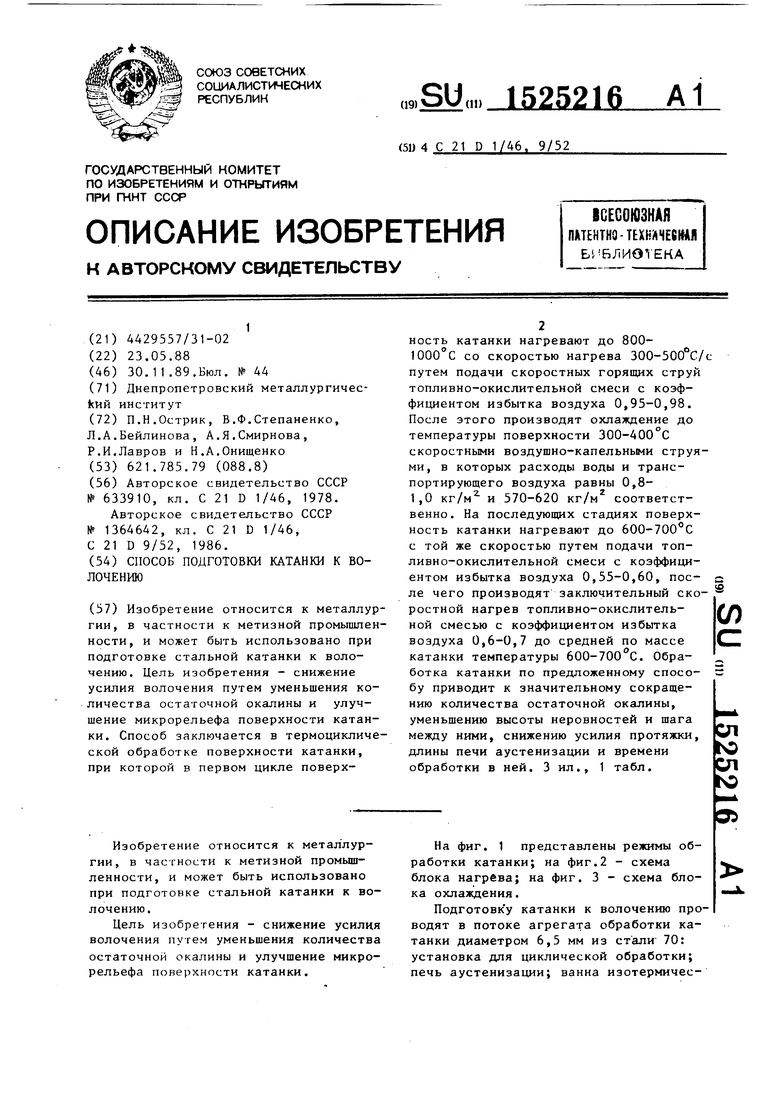

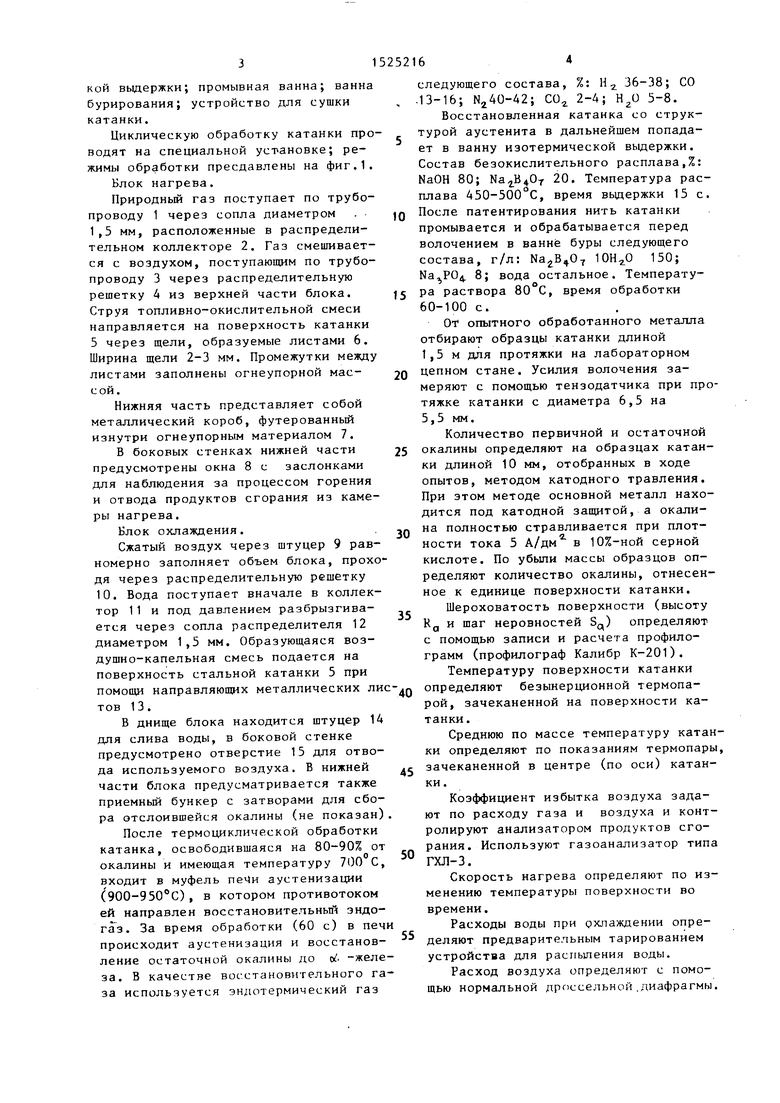

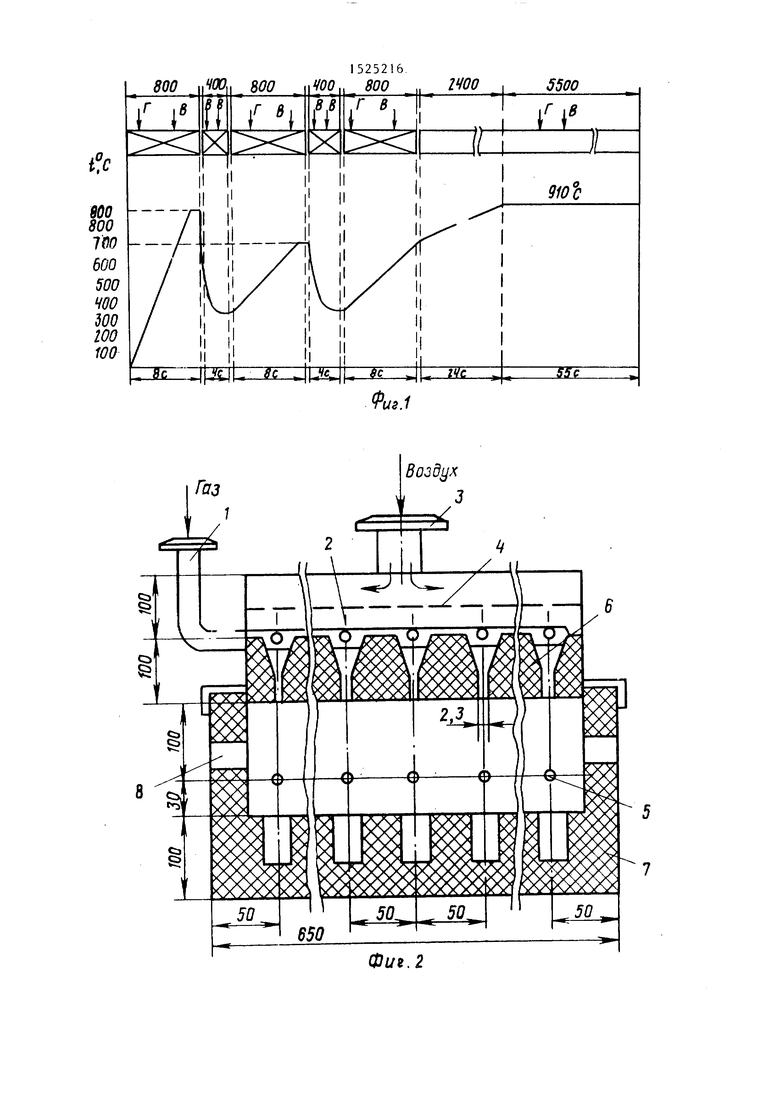

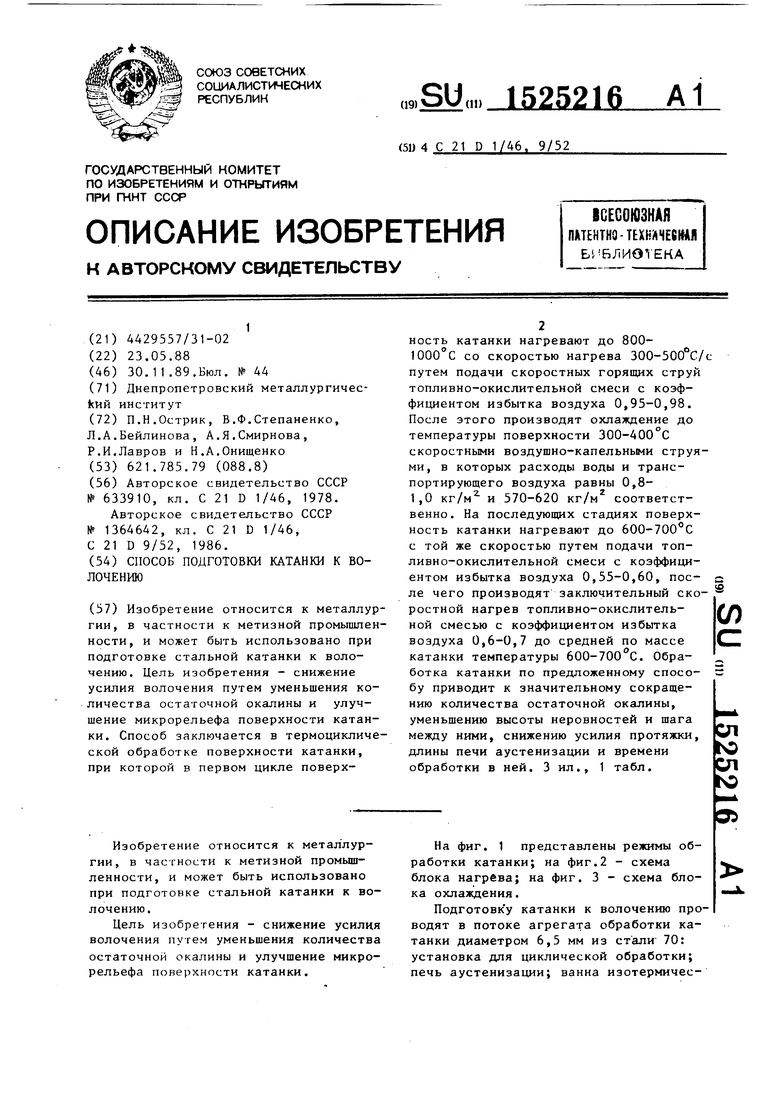

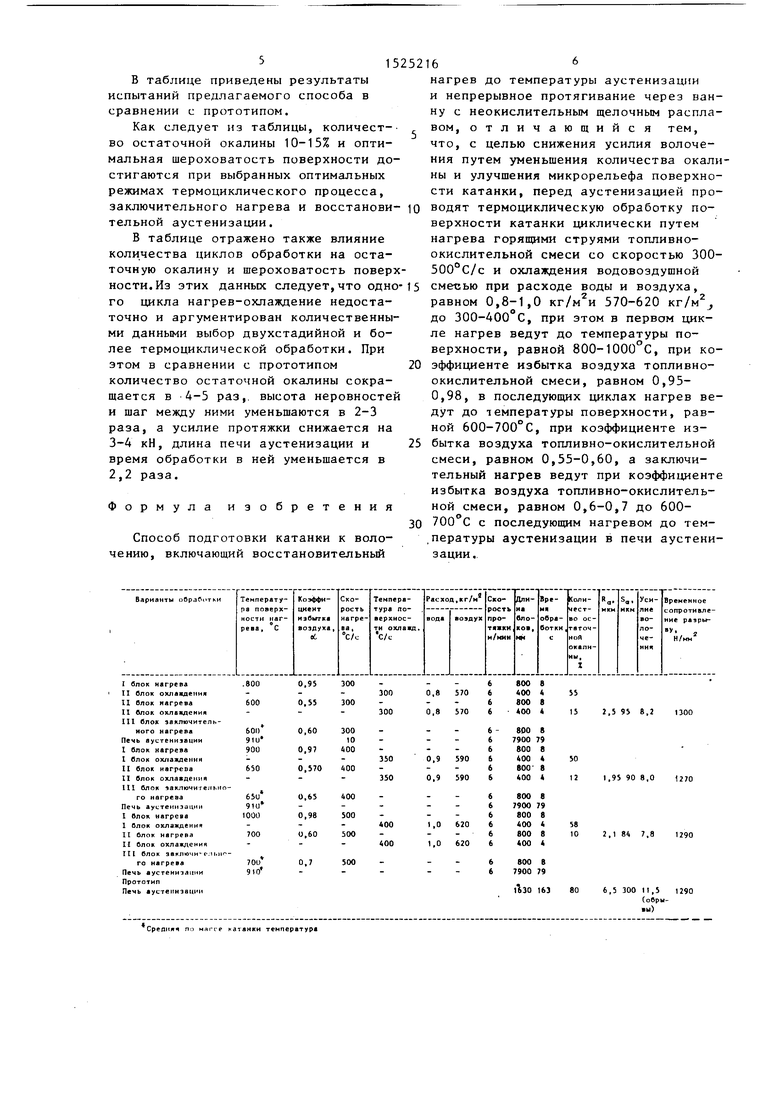

На фиг. 1 представлены режимы обработки катанки; на фиг.2 - схема блока нагрева; на фиг. 3 - схема блока охлаждения.

Подготовк у катанки к волочению проводят в потоке агрегата обработки катанки диаметром 6,5 мм из стали 70: установка для циклической обработки; печь аустенизации; ванна изотермической выдержки; промывная ванна; ванна бурирования; устройство для сушки катанки.

Циклическую обработку катанки проводят на специальной установке; режимы обработки пресдавлены на фиг.1. Блок нагрева.

Природный газ поступает по трубопроводу 1 через сопла диаметром 1,5 мм, расположенные в распределительном коллекторе 2. Газ смешивается с воздухом, поступающим по трубопроводу 3 через распределительную решетку А из верхней части блока. Струя топливно-окислительной смеси направляется на поверхность катанки 5 через щели, образуемые листами 6. Ширина щели 2-3 мм. Промежутки между листами заполнены огнеупорной массой.

Нижняя часть представляет собой металлический короб, футерованный изнутри огнеупорным материалом 7. В боковых стенках нижней части предусмотрены окна 8 с заслонками для наблюдения за процессом горения и отвода продуктов сгорания из камеры нагрева.

Блок охлаждения.

Сжатый воздух через штуцер 9 равномерно заполняет объем блока, проходя через распределительную решетку 10. Вода поступает вначале в коллектор 11 и под давлением разбрызгивается через сопла распределителя 12 диаметром 1,5 мм. Образующаяся воздушно-капельная смесь подается на поверхность стальной катанки 5 при помощи направляющих металлических литов 13.

В днище блока находится штуцер 14 для слива воды, в боковой стенке предусмотрено отверстие 15 для отвода используемого воздуха. В нижней части блока предусматривается также приемный бункер с затворами для сбора отслоившейся окалины (не показан)

После термоциклической обработки катанка, освободившаяся на 80-90% от окалины и имеющая температуру 700 С, входит в муфель пеЧи аустенизации (900-950°С), в котором противотоком ей направлен восстановительньй зндо- гаэ. За время обработки (60 с) в печ происходит аустенизация и восстановление остаточной окалины до Ы. -железа. В качестве восстановительного газа используется эндотермический газ

5

0

5

0

5

0

5

0

5

следующего состава, %: Н 36-38; СО -13-16; N,40-42; СО. 2-4; 5-8.

Восстановленная катанка со структурой аустенита в дальнейшем попадает в ванну изотермической выдержки. Состав безокислительного расплава,%: NaOH 80; 20. Температура расплава 450-500°С, время выдержки 15 с. После патентирования нить катанки промывается и обрабатывается перед волочением в ванне буры следующего состава, г/л: , 150; . 8; вода остальное. Температура раствора 80 С, время обработки 60-100 с.

ОТ опытного обработанного металла отбирают образцы катанки длиной 1,5 м для протяжки на лабораторном цепном стане. Усилия волочения замеряют с помощью тензодатчика при протяжке катанки с диаметра 6,5 на 5,5 мм.

Количество первичной и остаточной окалины определяют на образцах катанки длиной 10 мм, отобранных в ходе опытов, методом катодного травления. При зтом методе основной металл находится под катодной защитой, а окалина полностью стравливается при плотности тока 5 А/дм в 10%-ной серной кислоте. По убыли массы образцов определяют количество окалины, отнесенное к единице поверхности катанки.

Шероховатость поверхности (высоту Rg и шаг неровностей S) определяют с помощью записи и расчета профило- грамм (профилограф Калибр К-201).

Температуру поверхности катанки определяют безынерционной термопарой, зачеканенной на поверхности катанки.

Среднюю по массе температуру катанки определяют по показаниям термопары, зачеканенной в центре (по оси) катанки.

Козффициент избытка воздуха задают по расходу газа и воздуха и контролируют анализатором продуктов сгорания. Используют газоанализатор типа ГХЛ-3.

Скорость нагрева определяют по изменению температуры поверхности во времени.

Расходы воды при охлаждении определяют предварительным тарированием устройства для распьшения воды.

Расход воздуха определяют с помощью нормальной дрг ссельной .диафрагмы.

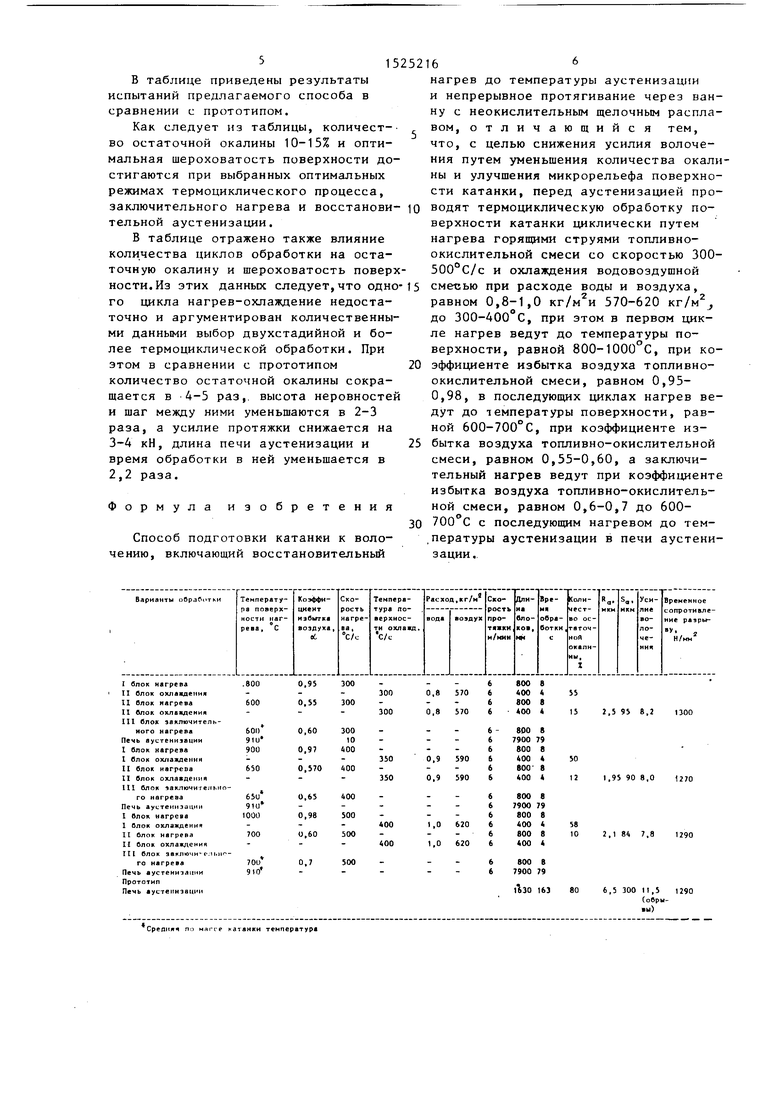

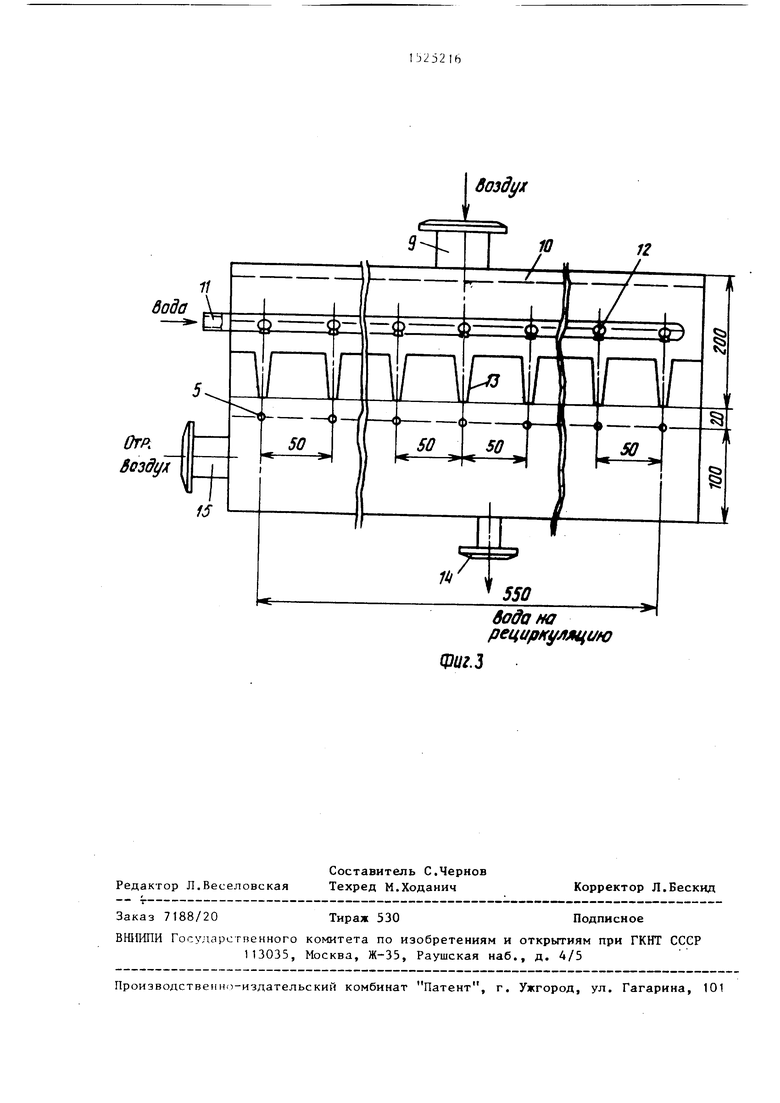

В таблице приведены результаты испытаний предлагаемого способа в сравнении с прототипом.

Как следует из таблицы, количест- во остаточной окалины 10-15% и оптимальная шероховатость поверхности достигаются при выбранных оптимальных режимах термоциклического процесса, заключительного нагрева и восстанови- тельной аустенизации.

В таблице отражено также влияние количества циклов обработки на остаточную окалину и шероховатость поверхности. Из этих данньк следует,что одно го цикла нагрев-охлаждение недостаточно и аргументирован количественными данными выбор двухстадийной и более термоциклической обработки. При этом в сравнении с прототипом количество остаточной окалины сокращается в 4-5 раз,, высота неровностей и шаг между ними уменьшаются в 2-3 раза, а усилие протяжки снижается на

3-4 кН, длина печи аустенизации и время обработки в ней уменьшается в 2,2 раза,

Формула изобретения

Способ подготовки катанки к волочению, включающий восстановительный

5 0

5

0

нагрев до температуры аустенизации и непрерывное протягивание через ванну с неокислительным щелочным расплавом, отличающийся тем, что, с целью снижения усилия волочения путем уменьшения количества окалины и улучшения микрорельефа поверхности катанки, перед аустенизацией проводят термоциклическую обработку поверхности катанки циклически путем нагрева горящими струями топливно- окислительной смеси со скоростью 300- 500°С/с и охлаждения водовоздущной смесью при расходе воды и воздуха, равном 0,8-1,0 570-620 кг/м до 300-400 С, при этом в первом цикле нагрев ведут до температуры поверхности, равной 800-1000 С, при коэффициенте избытка воздуха топливно- окислительной смеси, равном 0,95- 0,98, в последующих циклах нагрев ведут до температуры поверхности, равной 600-700°С, при коэффициенте избытка воздуха топливно-окислительной смеси, равном 0,55-0,60, а заключительный нагрев ведут при коэффициенте избытка воздуха топливно-окислительной смеси, равном 0,6-0,7 до 600- 700 С с последующим нагревом до тем- .пературы аустенизации в печи аустенизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| Способ обработки катанки | 1981 |

|

SU1013011A1 |

| Способ подготовки поверхности стальной проволоки к волочению | 1984 |

|

SU1250340A1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ изготовления цилиндрических пружин | 1983 |

|

SU1157090A1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| Способ подготовки горячекатаного проката для изготовления метизных крепежных изделий | 2015 |

|

RU2612101C1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

Изобретение относится к металлургии, в частности к метизной промышленности, и может быть использовано при подготовке стальной катанки к волочению. Цель изобретения - снижение усилия волочения путем уменьшения количества остаточной окалины и улучшение микрорельефа поверхности катанки. Способ заключается в термоциклической обработке поверхности катанки, при которой в первом цикле поверхность катанки нагревают до 800-1000°С со скоростью нагрева 300-500°С/с путем подачи скоростных горящих струй топливно-окислительной смеси с коэффициентом избытка воздуха 0,95-0,98. После этого производят охлаждение до температуры поверхности 300-400°С скоростными воздушно-капельными струями, в которых расходы воды и транспортирующего воздуха равны 0,8-1,0 кг/м2 и 570-620 кг/м2 соответственно. На последующих стадиях поверхность катанки нагревают до 600-700°С с той же скоростью путем подачи топливно-окислительной смеси с коэффициентом избытка воздуха 0,55-0,60, после чего производят заключительный скоростной нагрев топливно-окислительной смесью с коэффициентом избытка воздуха 0,6-0,7 до средней по массе катанки температуры 600-700°С. Обработка катанки по предложенному способу приводит к значительному сокращению количества остаточной окалины, уменьшению высоты неровностей и шага между ними, снижению усилия протяжки, длины печи аустенизации и времени обработки в ней. 3 ил., 1 табл.

.8000,95300

--- 300 6000,55300

--- 300

601)0,60300

9000,97400

--- 350

6500,570400

--- 350

го65U0,65400

10000,9В500

--- 400

7000,60500

--- 400

но-

70U0,7500

9)0-- -

Срепилч по мяп-е катанки температура

6800В

«4004

68008

6 4004

55

2,5 95 В,2

9 ,9

,0

,0

590

590

620

620

8008

790079

8008

4004

800-8

4004

8008

790079

8008

4004

8008

4004

8008

790079

50 12

58

10

1,95 90 В,О

2,1

1270

1290

163 80

6,5 300 11,5 1290

(обрывы)

1525216 BOO , IIwo,. 800

im

5500

Boedijx

Фиг.2

вода fta рещ/рк //ищин}

Фиг.З

| Состав соляной ванны для нагрева металлов | 1977 |

|

SU633910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ патентирования проволоки | 1986 |

|

SU1364642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-23—Подача