боту термоустановок и минимальное количество брака на моталках и термоустановке за счёт торможения металла в проводковых трубах и образования петель. При повышении солесодержания в охладителе до 1000- 3000 мг/л и существующих параметрах (скоростях) движения катанки и воды резко увеличивается охлаждающая способность воды. Охлаждение же низкоуглеродистой катанки со скоростью выше критической приводит к образованию в приповерхност- ном слое структуры низкоуглеродистого мартенсита на глубину 0,1-2,0 мм. В сердцевине же катанки наблюдается ферритно- перлитная структура либо ферритные зерна. 8 результате чего между поверхностью и сердцевиной возникают структурные и тепловые напряжения противоположного знака за счет градиента температур. Такие структурные и тепловые изменения катанки приводят к неравномерности ее свойств, а также к пластической деформации аустени- та в сердцевине металла. При этом катанка, движущаяся в трубе, изгибается, тормозится о стенки проводковых труб, способствует петлеобразованию на моталках, что приводит к нарушению синхронной работы последней клети стана и моталок. Дальнейшая изотермическая выдержка катанки, смотанной в бунты, приводит к стабилизации структуры и свойств, однако этот процесс уже никак не влияет на движущийся нитью в трубах прокат и не может способствовать уменьшению брака на моталках и в термоустановке, а следовательно повышению выхода годного.

Целью настоящего изобретения является повышение выхода годного.

Поставленная цель достигается благодаря тому, что согласно предлагаемому способу обработки катанки, преимущественно из низкоуглеродистой стали, включающему многократную горячую прокатку, охлаждение до заданной температуры водным раствором и. смотку в бунт, перед формированием окончательного профиля катанку подвергают дополнительному охлаждению водным раствором солей до среднемассовой температуры 850-950°С, причем, при среднем содержании солей в растворе 1200 мг/л расход водного раствора при охлаждении перед формированием окончательного профиля к расходу после устанавливают 1 :(3-4) соответственно. Дополнительное охлаждение катанки перед формированием окончательного профиля способствует резкому снижению температуры на поверхности катанки до температуры ниже (Мн) и приводит к образованию структуры низкоуглеродистого мартенсита.

Однако деформация в последней клети стана при формировании окончательного профиля и небольшая выдержка перед вторым этапом охлаждения способствуют неполному выравниванию температуры поверхности и сердцевины (850-950°С), В конечном итоге среднемассовая температура катанки перед вторым охлаждением снижается в среднем на 100-150°С по сравнению с тем0 пературой конца прокатки (1000-1050°С). Поэтому при повторном охлаждении поверхностный слой уже не претерпевает мартен- ситного превращения, а образовавшийся ранее мартенситный слой сфероидизирует5 ся. В результате образуется более однородная структура по сечению катанки, что не приводит к значительным деформациям катанки как при охлаждении в один этап. Такой способ обработки катанки не приводит

0 к нарушению синхронной работы участка последняя клеть - моталка и поэтому способствует повышению выхода годного.

Чрезмерная подача водного раствора с повышенным солесодержанием 1200 мг/л

5 на первом этапе охлаждения, т.е. перед формированием окончательного профиля (изменение соотношения 1:(3-4) на соотношение более 1:3) приведет к резкому снижению температуры катанки, увеличению

0 упрочненного мартенситного слоя, сильному износу валков клети и соответственно увеличению брака металла не только в тер- .моустановке и на моталках, но возможно и перед последней клетью. Уменьшение коли5 чества подачи водного раствора перед формированием окончательного профиля, т.е. изменение соотношения 1:(3-4) на соотношение менее 1:4 существенного влияния на охлаждение катанки перед формированием

0 окончательного профиля не окажет и практически охлаждение ее будет происходить только после формирования окончательного профиля, т.е. за последней клетью стана в один этап, как в прототипе. Поэтому уве5 личения выхода годного наблюдаться не будет.

Таким образом, предлагаемый способ обработки катанки, преимущественно низкоуглеродистой, отвечает критерию суще0 ственные отличия, так как обеспечивает достижение цели путем повышения выхода годного.

Пример. Для осуществления способа обработки катанки, преимущественно из

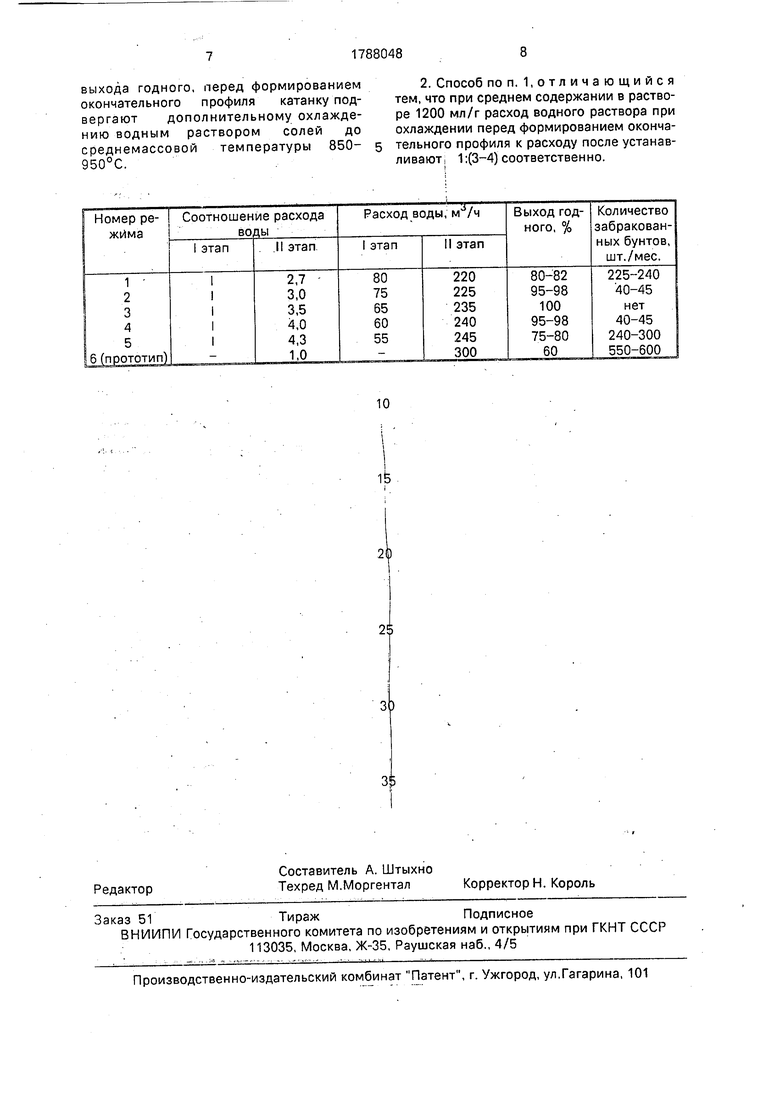

5 низкоуглеродистой стали, а именно, катанки диаметром 6,5 мм, взяли сталь БстЗкп с содержанием 0,19% С; 0,45% Мп; 0,02% Si; 0,045% S; 0,013% Н; 0,04% Сг; 0,07% Ni; 0,09% N. Прокатку производили на проволочном стане 250-1 Криворожского металлургического комбината Криворожсталь. На участке между предпоследней и последней клетью чистовой группы клетей стана, т.е. перед формированием окончательного профиля, установили противоточную форсунку, подвод воды к которой произвели от основной термотрассы для ускоренного охлаждения катанки с прокатного нагрева. Таким образом, распределение расхода воды на первом участке охлаждения перед формированием окончательного профиля и на втором участке после формирования окончательного профиля производили с помощью сопла форсунок в следующих соотношениях: 1:3; 1:3,5; 1:4 и выходящих за пределы заявляемых. Среднее солесодер- жание при этом составляло 1200 мг/л. При осуществлении прокатки с 2-х этапным охлаждением (1-й этап - перед формированием окончательного профиля; 2-й этап - после формирования окончательного профиля) производили контроль температуры после каждого этапа. Температура конца прокатки составляла 1070-1050°С. После 1- го этапа охлаждения наблюдалось снижение температуры катанки в среднем до 850-950°С. После 2-го этапа охлаждения температура катанки при смотке Б бунты составляла 680-700°С. При этом торможения катанки в проводковых трубах термотрассы и петлеобразования на моталках не наблюдалось. Контроль механических свойств и структуры катанки по длине всего бунта показал более стабильные результаты, чем при одноэтапном охлаждении после формирования окончательного профиля, т.е. они укладывались в пределы допустимых значений, требуемых техническими условиями.

При распределении расхода воды с 2-х этапным охлаждением в соотношении 1:2,8 на первом этапе происходит переохлаждение катанки, ее температура при этом составляет в среднем 800-850°С. Начинаются сильный износ рабочих валков клети стана за счет увеличения глубины упрочненного слоя. Это также способствует деформации металла, обусловленной неравномерностью структуры и свойств катанки по сечению, что приводит к увеличению брака и снижению выхода годного. При распределении расхода воды в соотношении 1:4,3 охлаждение катанки на 1-м участке происходит незначительно; ее температура снижается незначительно (до 1020-1000°С), поэтому при повторном охлаждении происходит основное охлаждение, которое приводит к подкалу и, следовательно, к снижению выхода годного. Охлаждение, практически осуществляется в один этап, как в прототипе, что способствует торможению катанки в термотрассе и петлеобразованию на моталках.

Для сравнения произвели ускоренное

охлаждение катанки с прокатного нагрева из этой же стали БстЗкп диаметром 6,5 мм и на этом же стане 250-1 в воде с солесодер- жанием 1200 мг/л по способу, принятому F качестве прототипа. Для этого после прокатки, т.е. после окончательного формирования профиля, произвели ускоренное охлаждение катанки в один этап с одноразовой подачей охладителя с повышенным солесодержанием 1200 мг/л. При этом температура катанки снижалась до 650-600°С. Затем производили изотермическую выдержку при этой температуре в течение 5 мин и дальнейшее охлаждение на воздухе. После такой обработки около 60% прокатываемого металла (из 100 бунтов) было забраковано по причине петлеобразования на моталка и торможения катанки в проводковых трубах термоустановки. Так как резкое охлаждение катанки приводит к пoдкaлv

поверхности и возникновению внутренних напряжений различного знака у поверхности и в сердцевине, то металл начинает деформироваться, изгибаться и тормозится о стенки проводковых труб, нарушается синхронность его движения по термотрассе и в моталках. И хотя дальнейшая изотермическая выдержка приводит к стабилизации структуры и свойств, все-таки большая часть металла уходит в брак, и.е. резко снижается

выход годного.

Сравнительные результаты испытания способов ускоренного охлаждения катанки с прокатного нагрева после формирования окончательного профиля в водном растворе

с повышенным солесодержанием 1200 мг/л сведены в таблицу. Из таблицы следует, что предлагаемый способ обработки низкоуглеродистой катанки с солесодержанием 1200 мг/л дает больший выход годного за

счет снижения брака.

С точки зрения экономики, в предлагаемом способе устанавливается дополнительная форсунка, однако увеличение выхода годного за счет применения 2-х этапного

охлаждения и снижения брака перекрывает эти расходы в 100 раз за сутки.

Формула изобретения 1. Способ обработки катанки преимуще- ственно из низкоуглеродистой стали, включающий многократную горячую прокатку с формированием окончательного профиля охлаждение дсгзаданной температуры водным раствором и смотку в бунт, отличающийся тем, что, с целью повышения

выхода годного, перед формированием окончательного профиля катанку подвергают дополнительному охлаждению водным раствором солей до среднемассовой температуры 850- 950°С.

2. Способ поп. 1,отличающийся тем, что при среднем содержании в растворе 1200 мл/г расход водного раствора при охлаждении перед формированием оконча- тельного профиля к расходу после устанавливают, 1:(3-4)соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| Устройство для направления катанки от чистовой клети к моталке | 1986 |

|

SU1411068A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1984 |

|

SU1222690A1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| Непрерывный прокатный стан | 1982 |

|

SU1066680A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

| Способ регулируемого охлаждения проката | 1975 |

|

SU1271893A1 |

Использование: термообработка катанки в потоке непрерывных проволочных станов. Сущность изобретения: перед формированием окончательного профиля в процессе.многократной горячей прокатки катанки из низкоуглеродистой стали, ее охлаждают водным раствором солей до сред- немассовой температуры 850-950°С, После формирования окончательного профиля катанку охлаждают и сматывают в бунты. При среднем содержании солей в растворе 1200 мг/л расход водного раствора при охлаждении перед формированием окончательного профиля к расходу после устанавливают 1:(3-4) соответственно. 1 з.п. ф-лы, 1 табл. слоя на поверхности, причем вода для охлаждения катанки в этих способах подается за один прием. Наиболее близким к заявляемому является способ обработки катанки, включающий прокатку, ускоренное охлаждение до заданной температуры водным раствором (до 650-500°С) непосредственно по выходу из последней клети стана при ее движении к моталке и изотермическую выдержку при этой температуре в течение 3-15 мин (авт. св. № 1057562, кл. С 21 D 9/52, 1983). Недостатком этого способа является то, что он не обеспечивает повышения выхода годного при ускоренном охлаждении катанки с прокатного нагрева водным раствором солей (1200 мг/л). Обычно для охлаждения катанки на заводах используют охладитель с солесодержанием 400-600 мг/л при скоростях движения катанки (прокатке) 30-35 м/с и скорости подачи еоды 40-45 м/с при давлении 45-50 атм. Такие параметры обеспечивают нормальную ра(Л С vj 00 00 о J 00

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Изобретение относится к термообработке катанки с использованием тепла прокатного нагрева и может быть использовано в потоке непрерывных проволочных станов в прокатных цехах металлургических заводов | |||

| Известны различные способы регулируемого охлаждения катанки с прокатного нагрева в потоке стана, включающие интенсивное ее охлаждение водой в проводниковых трубах при выходе из последней клети стана (Парусов В.В,, Пирогов В,А., Павлович Ю.В | |||

| и др | |||

| Развитие способов термической обработки катанки с прокатного нагрева | |||

| - М., 1979 (Обзорная информация) Ин-т Черметинформация, сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эти способы не обеспечивают увеличения выхода годного при охлаждении катанки в водных растворах с повышенным солесодержанием, т.к | |||

| преследуют совершенно иную задачу - снижение вторичной окалины и уменьшение обезуглероженного | |||

Авторы

Даты

1993-01-15—Публикация

1990-09-17—Подача