О)

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

| Способ подготовки марганцевого сырья к плавке для производства ферросплавов | 1984 |

|

SU1194904A1 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ получения металлизованного агломерата | 1983 |

|

SU1098957A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ получения губчатого железа | 1986 |

|

SU1379312A1 |

| Способ получения металлизованных окатышей | 1978 |

|

SU765382A1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

Изобретение относится к металлургии, а именно к способам получения металлизованных окатышей. Цель изобретения - повышение степени металлизации за счет снижения степени спекания. Цель достигается за счет того, что дополнительный нагрев окатышей в восстановительной атмосфере проводят со скоростью 20-3.4 С/мин. 2 табл.

го

vl

4;;N

Изобретение относится к метаплур- г1ии, а именно к способам получения металлизованных окатьтей, ; Цель изобретения повьшение степени металлизации окатышей за счет снизкения степени спекания

Пример В идентичных условиях был проведен сопоставительный анализ технико-экономических показателей процесса по предложенному и известному способам.

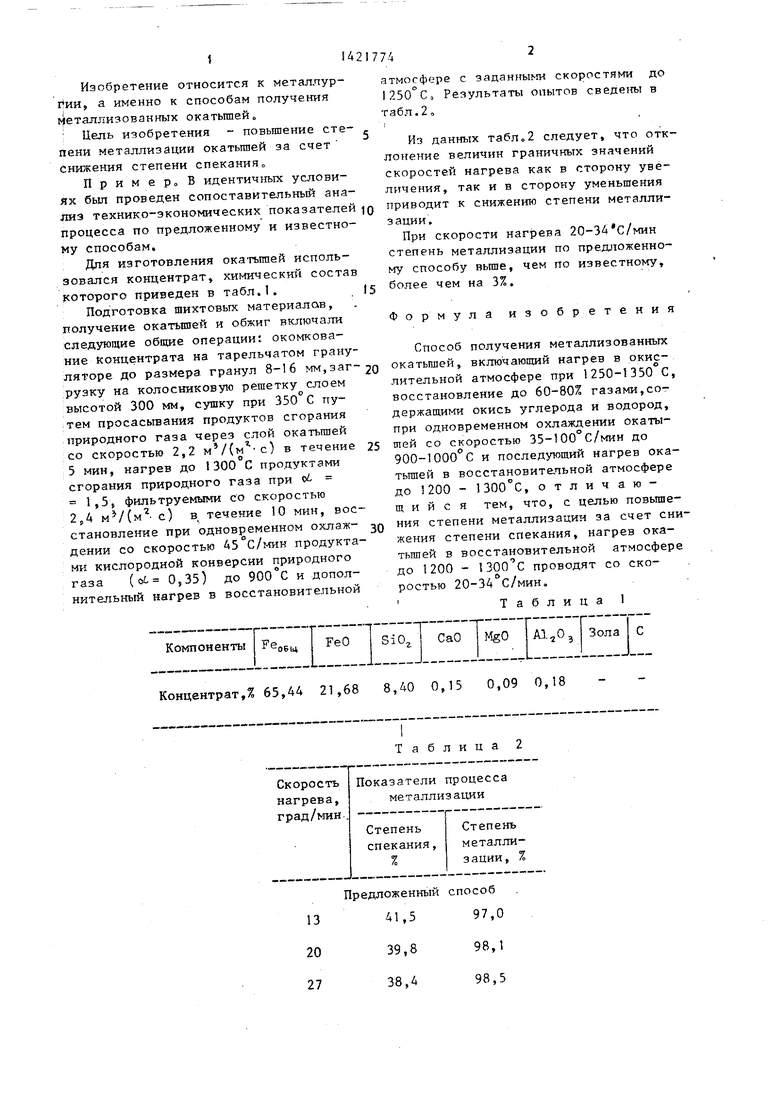

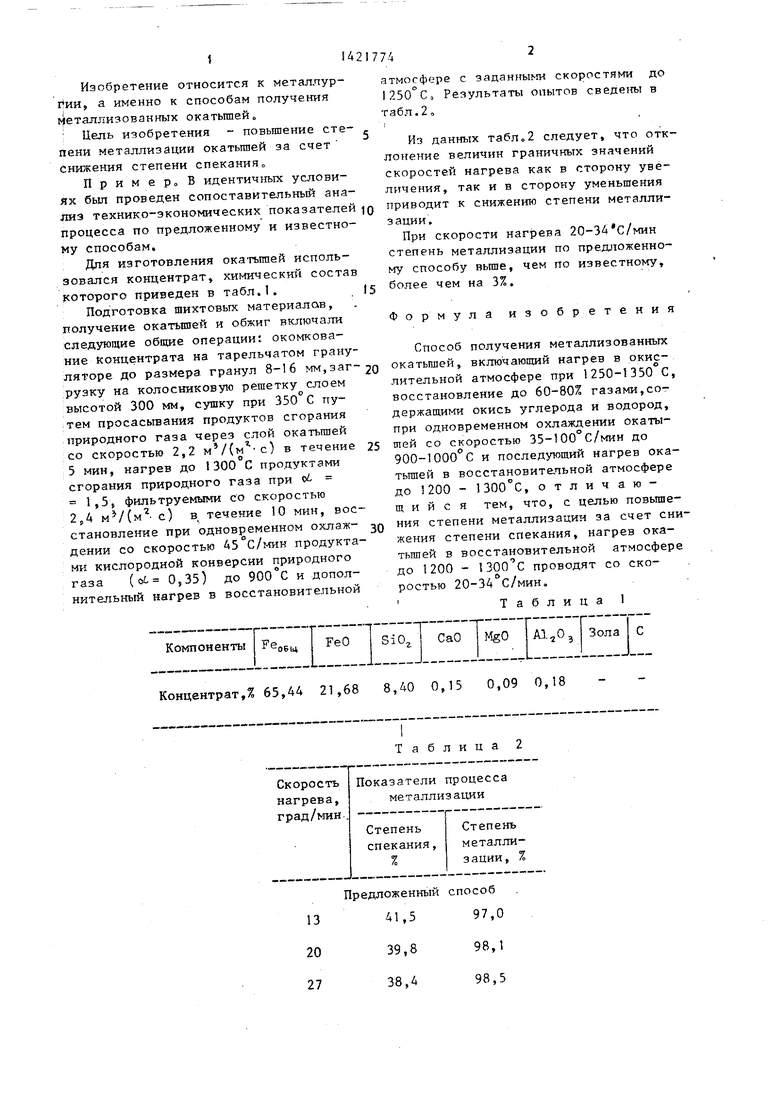

Для изготовления окатьппей использовался концентрат, химический состав fcoTOporo приведен в табл.1.

Подготовка шихтовых материалов, получение окатышей и обжиг включали следующие общие операции: окомкова- ние концентрата на тарельчатом грану- ляторе до размера гранул 8-16 мм,заг рузку на колосниковуто решетку слоем высотой 300 мм, сушку при 350 С путем просасывания продуктов сгорания природного газа через слой окатьппей со скоростью 2,2 м /() в течение 5 мин, нагрев до 1300 С продуктами сгорания природного газа при об 1,5, фильтруемыми со скоростью ( с) в, течение 10 мин, восстановление при одновременном охлаж- дении со скоростью 45 С/мик продуктами кислородной конверсии природного газа (Ы. 0,35) до и дополнительный нагрев в восстановительной

Концентрат,% 65,44 21,68 8,40 0,15 0,09 0,18

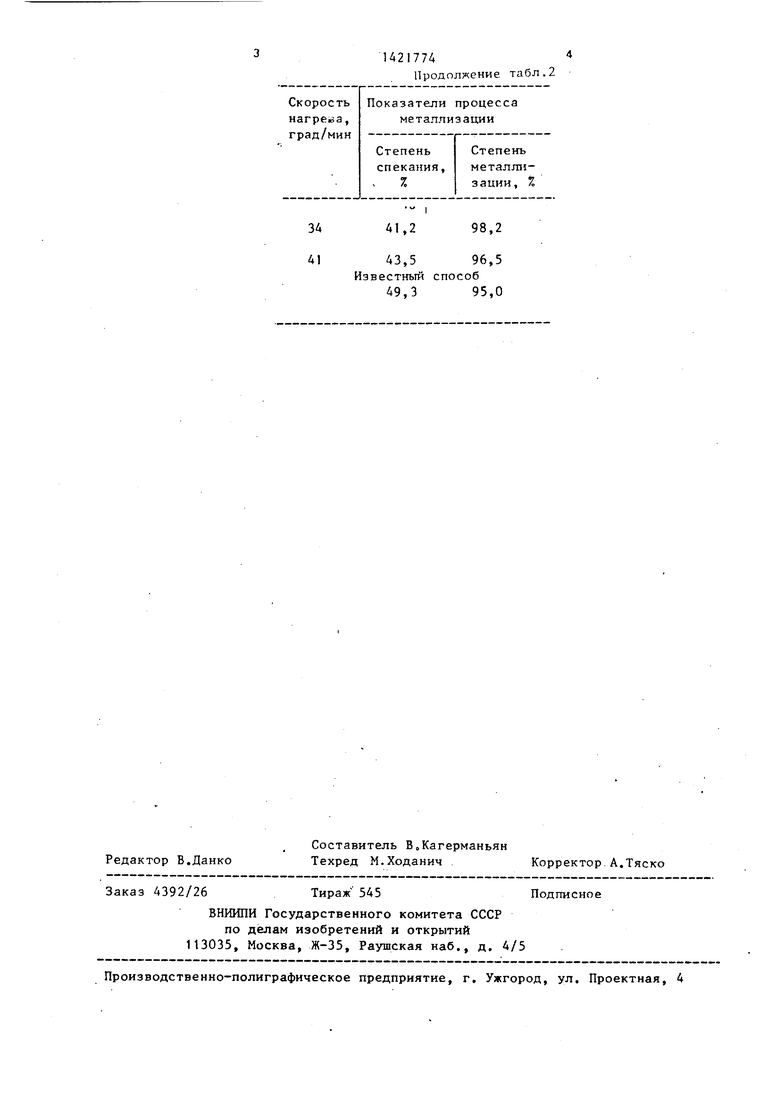

13 20 27

атмосфере с заданными скоростями до 1250 Со Результаты опытов сведены в

табл.2 о

Из даннь1х табЛо2 следует, что отклонение величин граничных значений скоростей нагрева как в сторону увеличения, так и в сторону уменьшения приводит к снижению степени металлизации.

При скорости нагрева 20-34 С/мин степень металлизации по предложенному способу вьппе, чем по известному, более чем на 3%,

Формула изобретения

Способ получения металлизованных окатышей, включающий нагрев в окис О

лительной атмосфере при 1250-1350 С, восстановление до 60-80% газами,содержащими окись углерода и водород, при одновременном охлаждении окатышей со скоростью 35-100°С/мин до 900-1000 С и последующий нагрев окатышей в восстановительной атмосфере до 1200 - , отличающийся тем, что, с целью повышения степени металлизации за счет снижения степени спекания, нагрев ока- тьтей в восстановительной атмосфере до 1200 - 1300 С проводят со скоростью 20-34 С/мин,

Т а б л и ц а 1

Таблица 2

Предложенный способ 41,5 97,0

39,8 38,4

98,1 98,5

34 41

98,2

43,5 96,5 Известный способ

49,3 95,0

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-09—Подача