IJ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 2009 |

|

RU2518805C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Способ переработки изгари | 1980 |

|

SU954470A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| Способ выделения кремния из шлака кремниевого производства в виде сплава кремния и алюминия | 2022 |

|

RU2785528C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2089630C1 |

Изобретение относится к металлургии цветных металлов и может не-- пользоваться при переработке отходов производства алюминиево-кремниевых сплавов. Цель изобретения - уменьшение потерь сплава и снижение содержания примесей в кем. Цель достигается путем снижения температуры плавления флюса, повышения его защитных свойств и улучшения отделения шлака от металла за счет введения в состав флгоса древесных опилок и хлористого бария. Выход годного металла увеличивается с 65 до 80%, 2 табл.

-Ч

Изобретение относится к металлургии и может быть использовано при пе реработке отходов (съемов и шлаков) производства алюминиево-кремниевых сплавов о

Цель изобретения - уменьшение по- ;терь сплава и снижение содержания примесей в нем.

Флюс в количестве 3-5% расплавляется в тигле, после чего под него вводят несортовые отходьи Учитывая ниакую температуру плавления флюса, процесс плавки происходит при,680 - 690°С В процессе расплавления отходов продолжается их подгрузка с одновременным добавлением флюса. После расплавления последней порции шихты расплав перемешивают и на поверхност добавляют новую порцию флюса для проведения окончательной обработки расплава Легкоплавкий флюс в процессе обработки и взаимодействия с сос- тавляющими сплава густеет (в частности с магнием образует тугоплавкое со динение MgF), что дает возможность очистить зеркало металла от шлака без потерь металла и приступить к разливке сплава ,

Испытания флюса проведены при переработке стземов к., шлаков сплава АЛ9Во Плавку производят в пламенной печи с чугунным тиглем емкостью 500 кг по следующей технологии о

Флюс в количестве 5% от веса металла расплавляют в чугунном тигле, после чего под него вводят отходы перерабатываемого сплава с одновременным добавлением флюса„ Температура плавки 690 Со После расплавления всей пшхты на поверхность металла

наносят новую порцию (1шюса в количе-. стве 2%, производят выдержку в течение 5 мин до его загустения, удаляют образовавшийся шлак с зеркала металла и разливают по изложницам Флюс испытуется при граничных содержаниях ингредиентов флюса.

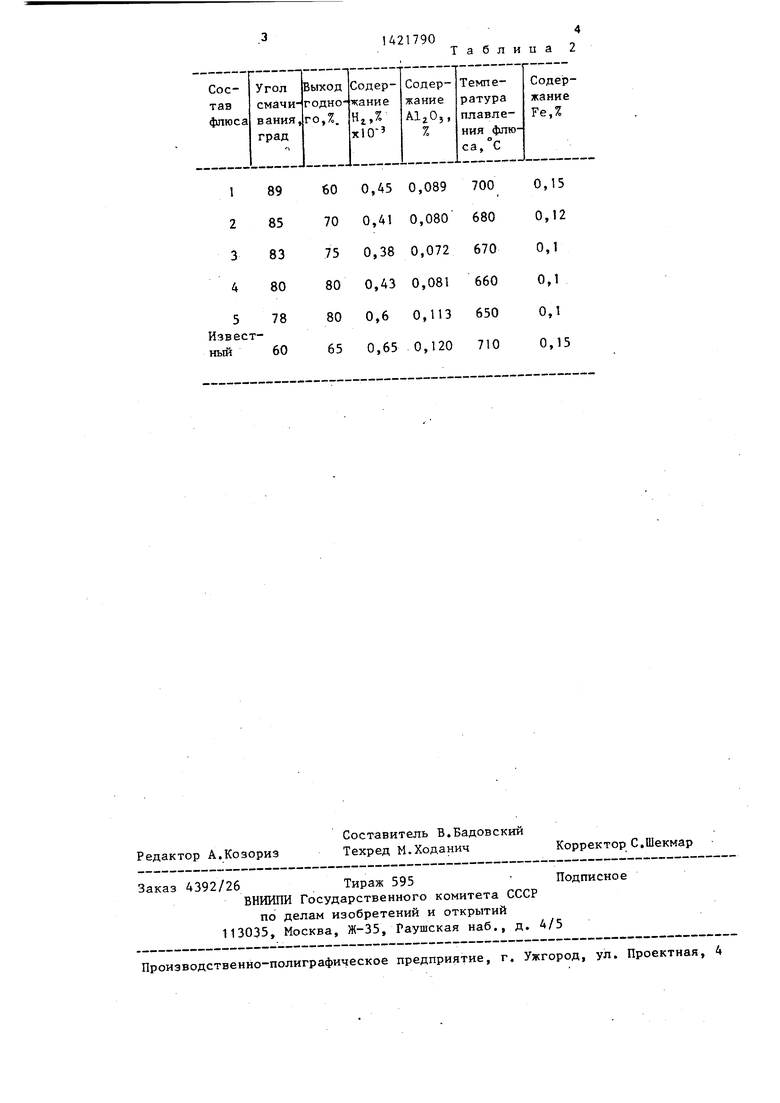

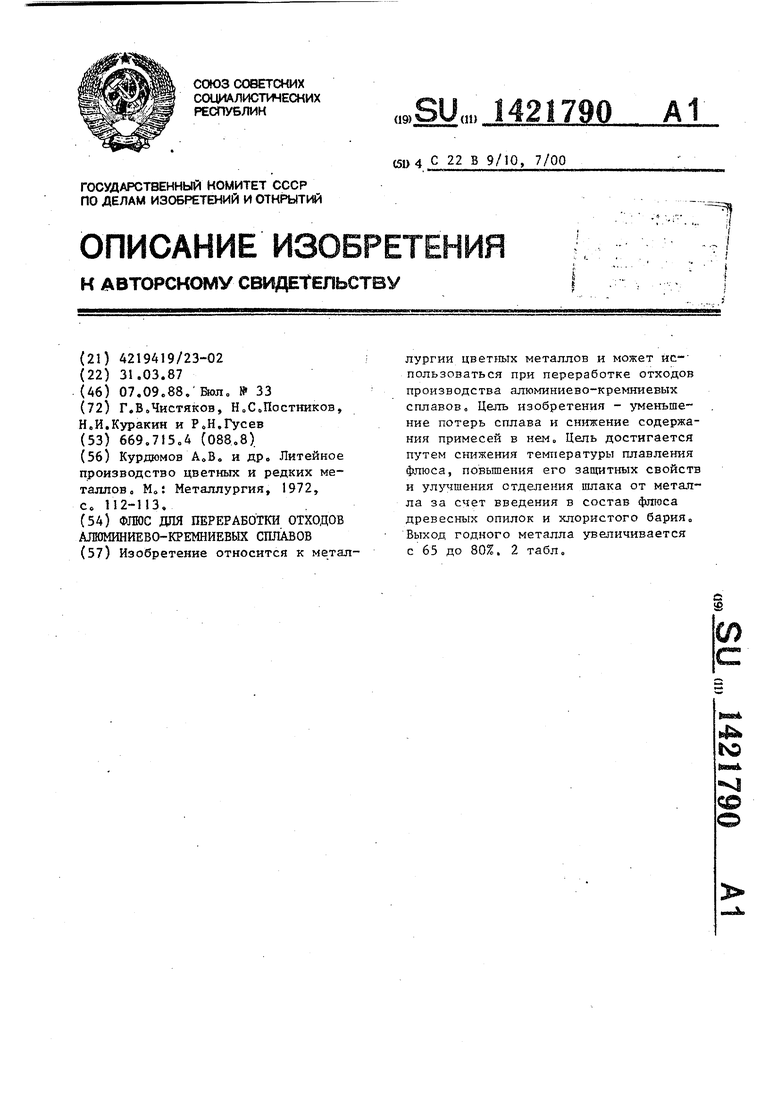

В табЛо 1 и 2 показаны результаты исследований.

.Таким образом, применение предложенного флюса при переработке несортовых отходов алюминиево-кремниевых сплавов позволяет снизить температуру плавки, повысить выход металла с меньшим содержанием неметаллических примесей и железа о

Формула изобретения

Флюс для переработки отходов алюминиево-кремниевых сплавов, содержащий хлористый натрий, фтористый натрий, криолит и хлористый калий, отличающийся тем, что, с целью уменьшения потерь сплава и снижения содержания примесей в нем, флюс дополнительно содержит древесные опилки и хлористый барий при следующем соотношении компонентов, масо%:

Фтористый

5

0

натрий

Криолит

Хлористый

калий

Хлористый

барий

Древесные

опилки

Хлористый

натрий

Т а б л и

22-26 7-11

7-11 3-7 8-12 Остальное

ц а 1

89600,450,0897000,15

85700,410,0806800,12

83750,380,0726700,1

80800,430,0816600,1

78800,60,1136500,1 60650,650,1207100,15

| Курдюмов АоВ, и др | |||

| Литейное производство цветных и редких металлов Металлургия, 1972, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-31—Подача