оо со ел

1C

со

Изобретение относится к чеу:ной металлургии, в частности к разработке состава сплава дпя одновременного раскисления и легирования стали.

ЦЕЛЬ изобретения - повышение механических свойств,, ударной вязкости, прокапиваемости и абразивной износостойкости стали,,

Предпагаемьгй сплав содержит, мас.1

Кремний35-50

Марганец15-25

Алюминий5-10

Кальций0,5-5

Магний0,3-2

Цирконий3-15

Медь 0,2-3

ЖелезоОстальное

Выбор количественного соотношения компонентов обусловлен следуюцщм,

При установлении состава сгшава взята ориентация на создание такого комплексного сплава, диапазон использования которого в производстве стали широким и не предназначается для обработки какой-нибудь одной марки cir али.

Современные требования, предъявляемые к комплексным сплавам для раскисления и легирования сталей, базируются на достижении максимальной степени очищения металла от продуктов раскисления, на получении благоприятной формы и характера распределения неметаллических включений, оставшихся в металле.

Наиболее технологически и экономически эффективным является угле- термический способ производства мВо-гокомпонентных сплавов, Угяетерми ческий процесс позволяет снизить содержание кремния в сплаве до 35-50%, чем обеспечивается возможность регулирования количества присаживаемого в сталь предлагаемого сплава в более широких пределах. Вместе с тем углетермический способ, регламентируя содержание в сплаяе. кремния в ко лнчестве 35-50%, одновременно обуславливает и необходимость поддержания отношения кремния к марганцу в пределах 2-3, поскольку уменьшение эгого отношения приводит к интенсивн му образовагшю легкоплавкрго шлакового расплава и тем самым к понижению температуры в реакционной зоне , снижению степени восстановления тpyднoвoccтaнaвливae в IX окислов, повышенного расхода электроэнергии

0

5

0

5

0

5

0

5

и получению стшава, не соответствующего расчетному. Следовательно, содержание в сгшаве должно находится в пределах 15-25%.

Нгшичие в сплаве 5-iO% алюминия одновременно с раскислением способствует измельчению зерна в результате образования мелкодисперсных нитридов апю№; ния, которые благоприятно влияют на увеличение механических свойств стали и особенно ее ударной вязкости. При его сплержании менее 5% не обеспечивается достаточная эффективность сплава из-за снижения его раскислительной способности При содержании алюминия свьпле 10% понижается уделы-аш, вес лигатурь и повышается ее окисляемость на воздухе и угар при использовании, что снижает технико-экономические показатели производства стали.

Кальций в количестве 0,5-5,0% благоприятно влияет на равномерность распределения неметаллических включений в стали, что приводит к однородности структуры стали и тем самым обеспечивает повышение ее пластических и удар№1х свойств при сохранении достигнутых прочностных характеристик. При содержании кальция менее 0,5% не обеспечивается однородность структуры стали, что отрицательно влияет на комплекс механических свойств стали. Увеличение содержания кальция выше 5% нецелесообразноввиду отсутствия возрастания эффективности его воздействия на сталь.

Магний, присутствующий в сплаве в количестве 0,3-2,0% оказывает на металл десульфирующее воздействие, выражающееся как в удалении серы из металла, так в изменении формл сульфидов и более равномерного и распределении в объеме металла. Указанное приводит к повьшению пластичности стали4

При содержании в сплаве магния менее 0,3% не обеспечивается удаление серы из металла и пластические свойства стали ух1гдша отся. Увеличение магния в сплаве больше 2% связано с технологическими затруднениями и экономически не выгодно.

При определении содержания циркония в сплаве принимается во внимание его существенное влияние на форму и pacпpe iteлeниe в металле нитридов и карбокитридов, что непосредственно связано с протеканием аустеннт- ного превращения и механическими характеристиками стали. Присутствие в сплаве с указанным соотношением компонентов 3-15% циркония позволит обеспечить 0,01-0,04% остаточного циркония в стали, что способствует увеличению прокаливаемости и механических свойств стали. Содержание же циркония менее 3% не обеспечивает указанного остаточного содержания его в стали и прокаливаемость понижается. При содержании в сплаве бо

ми и тем самым вызывает образование поверхностных трещин.

Таким образом, одновременное присутствие в сплаве кремния, марганца , ЩЗМ, циркония и меди в указанных .соличествах, обеспечивает высокую прокаливаемость, износостойкость и комплекс механических свойств ст али.

Пример, Технологический процесс получения предлагаемого сплава основан на восстановлении углеродом в рудноэлектропечи окислов кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и легирования стали | 1986 |

|

SU1421793A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723178A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723179A1 |

| Сплав для раскисления и легирования стали | 1982 |

|

SU1044654A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| СРЕДНЕЛЕГИРОВАННАЯ СТАЛЬ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2004 |

|

RU2261934C1 |

| Сплав для раскисления, легирования и модифицирования стали | 1988 |

|

SU1523588A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

Изобретение относится к металлургии, в частности к разработке сплавов для одновременного раскисления и легирования стали. Цепью изобретения является повьшение механических свойств. Ударной вязкости, прокаливаемости и абразивной износостойкости стали. Предлагаемый сгогав содержит, мае.%s кремний 35- 50; марганец 15-25, алюминий 5-10, кальций 0,5-5,0, магний 0,3-2,0, цирконий 3,0-15,0, медь 0,2-3,0, железо остальное. Использование предлагаемого сплава позволяет получить на стали 35Г2 предел прочности 0,96-1,01 ГПа, ударную вязкость 0,84- 1,1 мДж/м, прокаливаемость (7-8,8 10) , абразивную износостойкость (потеря веса образца 10 кг) 37,8- 41,0. 2 табл. (Л

лее 15% циркония в стали увеличивает-:Т5 марганца, алюминия, кальция, циркония, ся количество и размер дисперсных частиц (нитриды, карбонитриды), вследствие чего ударная вязкость и прокаливаемость ухудшаются.

В качестве огихтовых материалов для получения сплава используют кварцит, марганецсодержащее сырье (марганцевый концентрат 1 с, шлак if /FeMn),

Ввод в сплав 0,2-3,0% меди повьша-20 Циркониевый концентрат, ткибульский

уголь, коксик, стальную и медную стружку Учитывая специфику получения ,

ет износостойкость и прокаливаемость обрабатываемой стали. Как известно реальные поверхности стальных изделий имеют сложный рельеф, характеризующийся шероховатостью и волнистостью. При трении таких поверхностей имеет место дискретное касание шероховатых тел и как следствие этого возникновение отдельных фрикционных связей, определяющих процесс30 изнашивания.

Обработка стали сплавом с указанным содержанием меди приводит к образованию медистой прослойки, которая . плотно и прочно сцеплена с мелкодис- 35 персными частицами стали и поверхностями зерен. Указанная медистая пленка не окисляется и способна к многократ- ной пластической деформации без разрушения. Такая пленка увеличивает пло- 40 щадь фактического контакта, способст-; вует равномерному распределению нагрузки, что резко уменьшает износ. Кроме того, указанное количество ме- ди уменьшает искаженность кристалли- 45 чёской решетки, при этом термодинами- ческая устойчивость системы повьпва- ется, что сопровождается торможением распада аустенита и увеличением прокаливаемости.50

При содержании меди в сплаве менее . 0,2% образующаяся медистая прослойка не достаточна для защиты контактирующей поверхности и износостойкость стали снижается. Увеличение содержа- §5 ния меди в сплаве больше 3% приводит к накоплению меди под слоем окислов, при горячей обработке давлением оиа внедряется в границы между зернапредлагаемый сплав в виде примесей содержит,%: фосфор 0,02-0,25 25 и углерод 0,2-0,6.

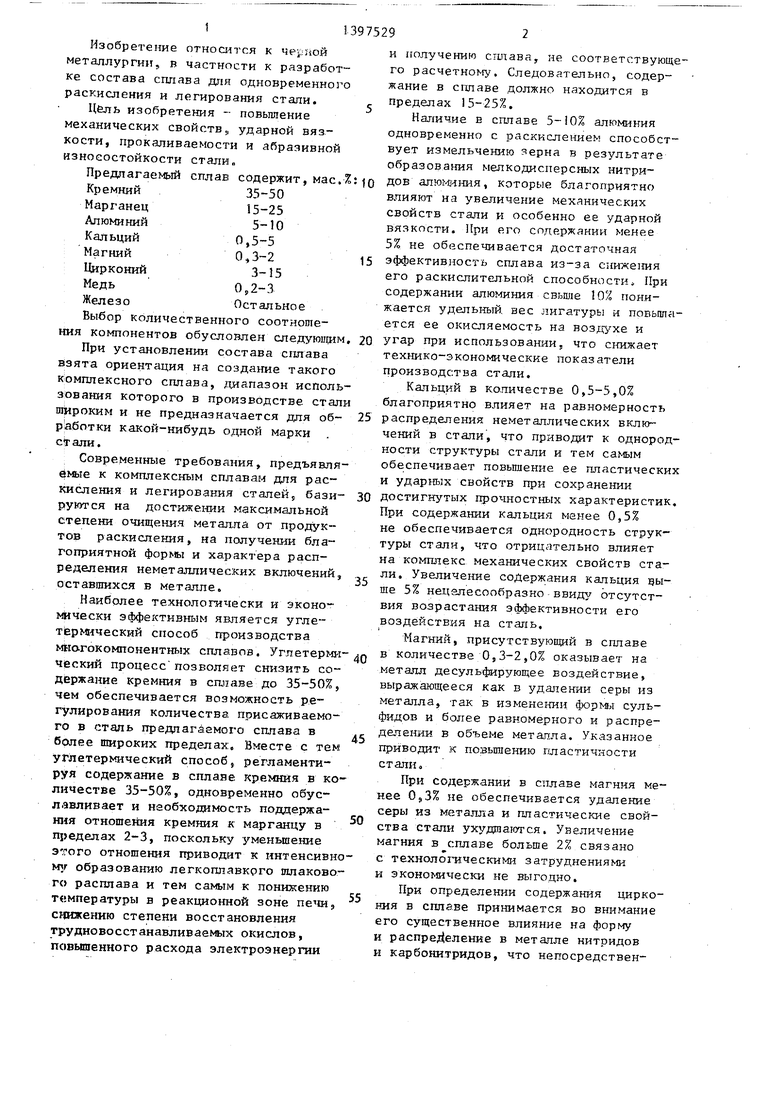

Химический состав полученных спл вов приведен в табл.1.

В 10 кг индукционной печи получен ные сплавы используют в качестве рас кислителей и легирующих для стали марки 35F2.

Раскисление как предлагаемым, так и известным сплавом проводятся одина ковым их количеством 6 г/кг стали.

Полученные образцы подвергают исп таниям после термообработки (закалка 950°С масло + отпуск , воз- дух).

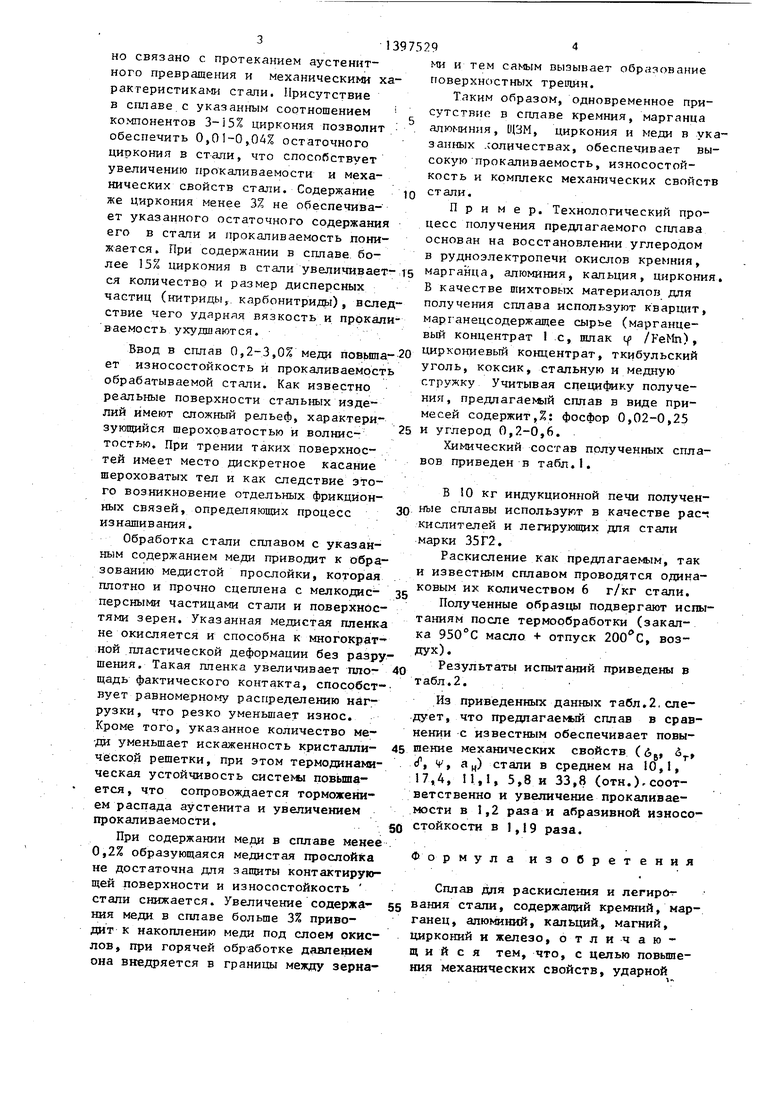

Результаты испытаний приведены в табл.2.

Из приведенных данных табл.2,следует, что предлагаемый сплав в срав нении с известным обеспечивает повышение механических свойств (бд, й 1 я ц) стали в среднем на 10,1, 17,4, 11,1, 5,8 и 33,8 (отн.)-соот- ветственно н увеличение прокаливаемости в 1,2 раза и абразивной износо стойкостн в 1,19 раза.

Формула изобретения

Сплав для раскисления и легирОг- вания стали, содержащий кремний, мар ганец, алюминий, кальций, магний, Цирконий и железо, отличающийся тем, что, с целью повьш1е- ния механических свойств, ударной

марганца, алюминия, кальция, циркония

В качестве огихтовых материалов для получения сплава используют кварцит, марганецсодержащее сырье (марганцевый концентрат 1 с, шлак if /FeMn),

уголь, коксик, стальную и медную стружку Учитывая специфику получения ,

предлагаемый сплав в виде примесей содержит,%: фосфор 0,02-0,25 и углерод 0,2-0,6.

Химический состав полученных сплавов приведен в табл.1.

В 10 кг индукционной печи полученные сплавы используют в качестве расп кислителей и легирующих для стали марки 35F2.

Раскисление как предлагаемым, так и известным сплавом проводятся одинаковым их количеством 6 г/кг стали.

Полученные образцы подвергают испытаниям после термообработки (закалка 950°С масло + отпуск , воз- дух).

Результаты испытаний приведены в табл.2.

Из приведенных данных табл.2,следует, что предлагаемый сплав в сравнении с известным обеспечивает повышение механических свойств (бд, й 1 я ц) стали в среднем на 10,1, 17,4, 11,1, 5,8 и 33,8 (отн.)-соот- ветственно н увеличение прокаливаемости в 1,2 раза и абразивной износо- стойкостн в 1,19 раза.

Формула изобретения

Сплав для раскисления и легирОг- вания стали, содержащий кремний, марганец, алюминий, кальций, магний, Цирконий и железо, отличающийся тем, что, с целью повьш1е- ния механических свойств, ударной

Предлагаемый

Таблица2

| Сплав для раскисления стали | 1982 |

|

SU1154357A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-22—Подача