со

00 00

Изобретение относится к металлургии, п частности к разработке составов чугуна для изготовления металлических форм.

Цель изооретенип - повышение ка- витационно-эрозионной стойкости в интервале температур 293-1100 К,

Выбор граничных пределов коьтонен тов в составе предложенного чугуна обусловлен следующим.

Дополнительное введение молибде- на в количестве 0,12-0,51 мас.% мик- ролегирует металлическую основу, упрочняет ее, увеличивая сопротивляемость эрозии и кавитации и повышает коррозионную усталость, микротвердость и термическую стойкость, что обеспечивает существенное попьиче ние кавитаиионно-эрозионной и эксплуатационной стойкости при температура 293-1100 К. При концентрации молибдена до 0,12 мас.% упрочнение металлической основы и увеличение сопротивлемости эрозии и кавитации недостаточны а при концентрации более 0,51 мас.% увеличивается выделение боридов и нитридов по границам зерен, их коагуляция и снижение пластических свойств и сопротивляемости кавитации

Дополнительное введение бария в количестве 0,12-0,32 мас,% повышает стабильность структуры в широком интервале температур и компактность (фактор формы) углерода, уменьшает содержание неметаллических включений и загрязненность границ зерен, увеличивает сопротивляемость чугуна напряжениям и знакопеременным динамическим нагрузкам, что обеспечивает повышение кавитационной стойкости, ударной вязкости и эксплуатационной стойкости при повышенных температурах. При концентрации бария менее 0,12 мас.% повьшения стабильности структуры, кавитационной стойкости и эксплуатационных свойств чугуна не достигается, а при содержании его более 0,32 мас.% отмечается усиление графитизирующего влияния бария на структуру металла, вьщеление крупных пластин углерода в литом металле и снижение кавитационно-эрозионных и обычных механических свойств как нри обычных, так и при повышенных температурах,.

Дополнительное введение меди в количестве 0,38-0,85 мас.% измельчает структуру, увеличивает прокалива-

0

5

0

5

0

5

0

5

0

5

емость и твердость чугуна, оказьшает влияние на природу упрочняющих фаз и их термическую стойкость, что способствует снижению износа и noBbmie- ни ю кавитационно-эрозионной стойкости. Содержание меди принято от концентрации, при которой начинает зываться влияние на структуру отливок и кавитационную стойкость, а верхний предел меди (0,85 мас.%) обусловлен снижением предела выносливости стрелы прогиба и пластических свойств ввиду снижения растворимости ее в металлической основе при более высоких концентрациях и увеличения ликвации в отливках, что снижает сопротивляемость эрозии и кавитации.

Дополнительное введение алюминия в количестве 0,03-0,12 мас.% способствует измельчению включений графита, повышению эксплуатационной стой-- кости, трещиностойкости, износостойкости и кавитационно-эрозионной стойкости чугуна при повьш1енньгх температурах. Нижний предел концентрации алюминия принят от значения, с которого начинает сказываться его влияние на размеры и форму графита и сопротивляемость кавитации и эрозии. При концентрации алюминия более 0,12 мас.% возрастает угар металла, увеличивается количество неметалли ческих включений по границам зерен, снижаются пластические и эксплуатационные свойства чугуна при нагреве и охлаждении, в условиях кавитации и эрозии.

Содержание углерода, марганца, кремния в чугуне выбрано с учетом практики производства термостойких отливок с повышенной стабильностью стойкости и кавитации и эрозии, эксплуатационных и механических свойств, При увеличении их концентрации вьше верхних пределов стабильность прочности, предела выносливости и характеристики упруго-пластических свойств снижаются, а при снижении ниже нижних пределов недостаточны литейные свойства, прочность и эксплуатационная стойкость при высоких температурах в условиях кавитации и эрозии.

Титан (0,15-0,4 мас.%), ниобий (0,23-0,35 мас.%), цирконий (0,12 - 0,4 мас.%) и азот (0,02-0,19 мас.%) упрочняют и микролегируют матрицу, повышают ее термостойкость и кавита3

ционно -эрозионную стойкость при пературах до 1100 К. При снижении кх содержания ниже нижних пределов сопротивляемость эрозии и кавитации низкая, а при увеличении выше верх иих пределов повьшается хрупкость и снижается сопротивляемость кавита- ции.

Введение сурьмы измельчает графит, снижает коэффициент термического расширения и повышает сопротивляемость эрозии и термомеханическим воздействиям, что обеспечивает повышение эксплуатационной стойкости чугуна при нагреве. При концентрации сурьмы до 0,12 мас.% сопротивляемост эрозии и термомеханическим воздействиям и эксплуатационная стойкость чугуна недостаточны, а при концентрации сурьмы более 0,2 мас.% снижается -термическая стойкость и сопротивляемость чугуна ударам, знакопеременным нагрузкам, кавитации и эрозии.

Введение кальция в количестве 0,01-0,08 мас.% раскисляет и модифицирует расплав, очищает границы зерен, повышает эксплуатационную стойкость в условиях теплосмен, кавитации и эрозии Верхний предел ограничен недостаточной растворимостью калция в чугуне, а при концентрации калция менее 0,01 мас.% модифицирующий эффект недостаточен, что приводит к снижению эксплуатационной стойкости кокилей, сопротивляемости кавитации и эрозии.

Бориды иттрия в количестве 0,03- 0,1 мас.% упрочняют металлическую основу и повышают ее микротвердость и прочность, увеличивают износостойкость чугуна в отливках, термическую и фрикционную теплостойкость при повышенных температурах, что обеспечивает существенное повышение кавита- ционно-эрозионной стоик-ости при термическом и фрикционном разогреве до 1100 Ко При содержании боридов итт-i рия до 0,03 мас. увеличение микро- твердости и эксплуатационной стойкости при фрикционном разогреве незначительное, а при концентрапи бо- РИДОВ иттрия более 0,1 мас.% увеличивается количество включений, расположенных по границам литых зерен, снижается динамическая прочность чугуна, кавитационно-эрозионная стойкость.

88

Бориды лантана в количестве 0,06- 0,15 мас.% микролегируют металлическую основу, увеличивают ее стабиль- кость до более высоких температур и повьш1ают стабильность предела выносливости, что обеспечивает снижение износа при кавитации и фрикционном разогреве до 1100 К. Нижний предел концентрации боридов лантана принят от значений (0,06 мас.%), когда заметно повышается микротвердость матрицы и стабильность предела выносливости при нагреве до 1100 К, а

верхний предел концентрации боридов лантана (0,15 мас.%) обусловлен снижением сопротивляемости эрозии и фрикционной теплостойкости при температурах до 1100 К при более высоких

концентрациях боридов лантана.

Пример. Опытные плавки проводят в дуговой электропечи емкостью 1,5 т с кислой футеровкой. Ферромолибден вводят вместе с шихтой, Мик-

ролегирование медью производят в печи за 3-6 мин до выпуска в ковш, Перегрев чугуна составляет 1700- 1750 К. Бориды иттрия, лантана, алюминий, сурьму, церий и модифика-

торы вводят в ковш. Разливку металла производят в сухие ждцкостекольные формы при температуре 1650-1680 К.

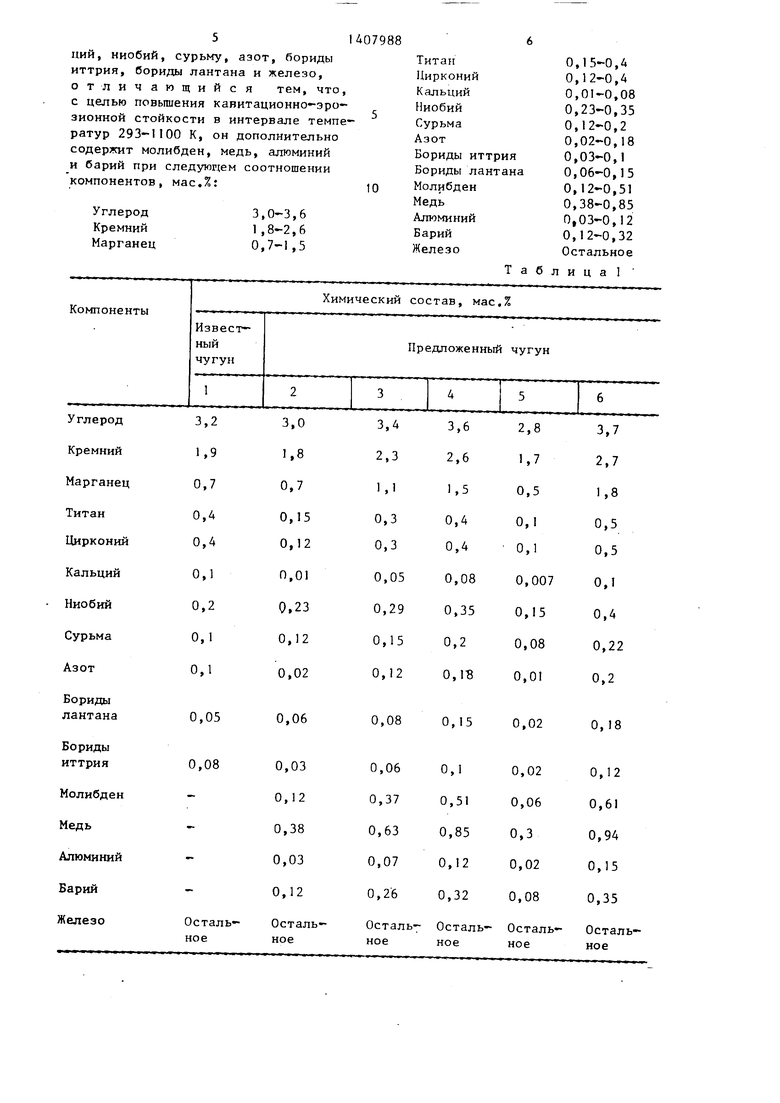

В табл.1 приведены химические составы чуГунов олытных плавок.

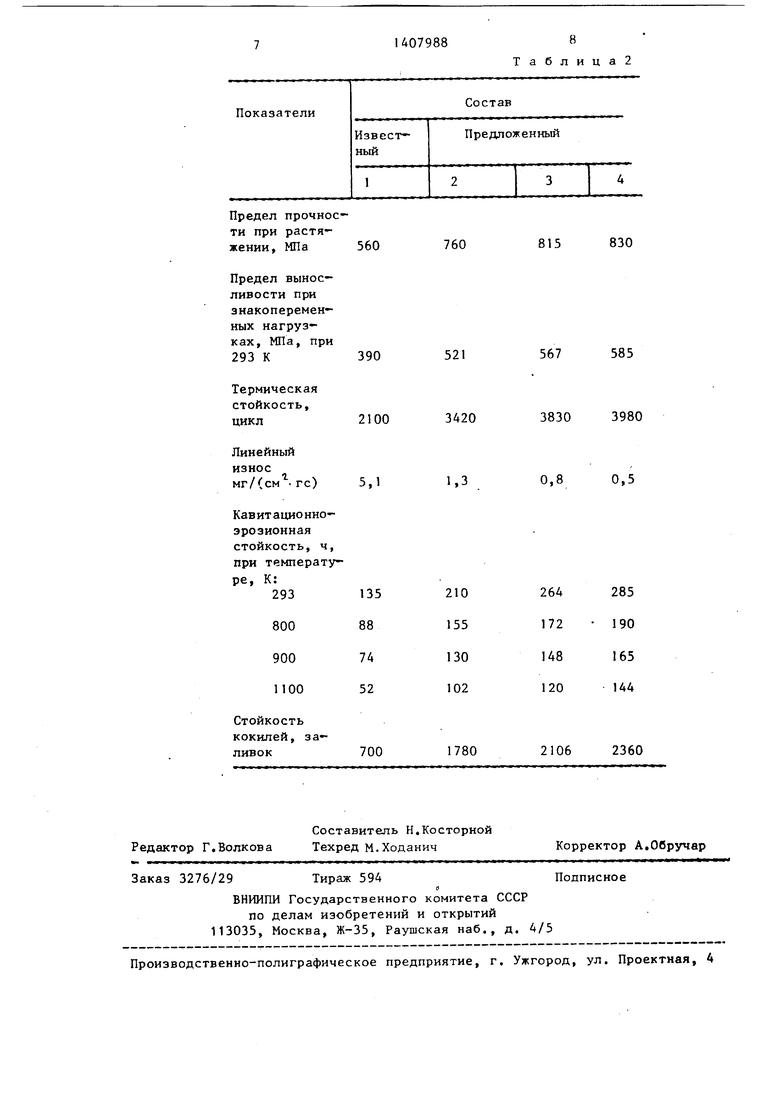

В табл.2 приведены результаты механических и эксплуатационных испытаний чугунов, полученные на заготовках и пробах в литом состоянии.

Усвоение молибдена составляет 96-99%, меди 81-84%, алюминия 73- 75% и бария 73-77%.

Установлено, что предложенный чугун может быть использован для изготовления металлических форм и деталей технологической оснастки, работающей в условиях эрозии и кавитации.

Как видно из табл.2, предложенный чугун обладает более высокой кавита- ционно-эрозионной стойкостью в условиях периодических нагревов и охлаждений в 1,55-2,1 раза при 293 К и в 1,96-2,76 рг зя при 1100 К.

Формула изобретения

Чугун , содс ржпший углерод, крем- НИИ, марганец, титан, цирконий, каль

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун | 1988 |

|

SU1527309A1 |

| Чугун | 1988 |

|

SU1668456A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

Изобретение относится к металлургии и может быть использовано для изготовления металлических форм Цель изобретения - повьшение кавитацион- но-эрозионной стойкости в интервале . температур 293-1100 К. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 3,0-3,6, Si 1,8- 2,6; Мп 0,7-1,5; Ti 0,15-0,4; Zr 0,12-0,4; Са 0,01-0,08; Nb 0,23-0,35; Sb 0,12-0,2; N 0,02-0,18;бориды иттрия 0,03-0,li бориды лантана 0,OF)- 0,15; Mo 0,12-0,51; Си 0,38-0,85; А1 0,03-0,12; Ва 0,12-0,32 и Fe ос-. тальное. Дополнительный ввод в состав чугуна Но, Си, А1 и Ба обеспечивает повышение кавитационно-эрозион- ной стойкости в 1,55-2,1 раза при температуре 293 К и в 1,96-2,7 раза при 1100 К. 2 табл. (Л

Предел прочности при растяжении, МПа

Предел выносливости при знакопеременных нагрузках, МПа, при 293 К

Термическая

стойкость,

цикл

Линейный износ мг/(см гс)

Кавитационно- эрозионная стойкость, ч, при температуре, К:

760

815

830

521

567

585

2100

3420

3830

3980

5,1

0,8

0,5

| Чугун | 1977 |

|

SU730859A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1214778A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-23—Подача