Изобретение относится к металлургии,- в частности к разработке составов чугуна для отливок, работающих в условиях тепловых ударов, ударных нагрузок и кавитации при повышенных температурах.

Цель изобретения - повышение вязкости разрушения при температурах 750- 1000°Св термообработанном состоянии, при сохранении термической и кавитационной стойкости.

Дополнительное введение боридов ванадия стабилизирует и упрочняет матрицу, повышает эрозионную и кавитационную стойкость при температурах 750-1000°С при сохранении вязкости разрушения на высоком уровне. При концентрации боридов ванадия до 0,02 мас.% повышение эрозионной и кавитационной стойкости недостаточное, а при повышении содержания

боридов ванадия более 0,35 мас.% снижаются технологические свойства, ударо- устойчивость и вязкость разрушения при температурах 750-1000°С, что снижает кавитационную стойкость.

Введение молибдена в количестве 0,4- 1,5 мас.% обусловлено его высокой способностью повышать термическую стойкость и сопротивляемость эрозии и износу, увеличивать содержание бейнита с его повышенными упругопластическими свойствами при повышенных температурах, что повышает вязкость разрушения и сопротивляемость кавитации. При содержании молибдена до 0,4 мас.% термостойкость, вязкость разрушения и кавитационная стойкость недостаточны. Верхний предел концентрации молибдена ограничен содержанием (1,5 мас,%), выше которого снижаются технолоOs

о

00

ел о

гические свойства, удароустойчивость и вязкость разрушения.

Нитриды кремния вводятся для измельчения структуры и повышения пластических свойств и вязкости разрушения. При концентрации их более 0,07 мас,% усиливается их грааитизирующее влияние на структуру, что снижает эрозионную и кавитационную стойкость. При содержании нитридов кремния до 0,002 мас.% их модифицирующий эффект низкий и упругопластические свойства недостаточны.

Измельчению структуры способствует дополнительное введение бария (0,002-0,01 мас.%) и металла из группы, содержащей иттрий и цирконий (0,01-0,08 мас.%), являющихся химически активными модификаторами, повышающими плотность чугуна, вязкость разрушения и пластические свойства. При увеличении их концентрации выше верхних пределов снижаются характеристики термической и кавитацнон- ной стойкости, а при содержании их нижних пределов модифицирующий эффект и упругопластические свойства недостаточны.

Содержание магния, кальция и церия, валяющихся осногньг-ш сфероидизирую- щими компонентами в чугуне, принято исходя ио пр&ктики производства модифицированных чугунов с повышенными утругопластическ:/ ми свойствами Содержание алюминия и титана в принятых количествах не снижает фактор формы гра- фмта и упругопластические свойства и соответствует содержанию в известном чугуне.

Хром (0,6-1,7 мас.%), никель (0,26-0,7 мас.%) и медь (0,21-0,6 мас.%) обеспечивают повышение тер лческой стойкости и сопротивляемости кавитации при сохранении вязкости разрушения на высоком уровне. Верхние их пределы ограничены содержанием, выше которого снижаются вязкость разруиения и технологические свойства. Верхние пределы содержания углерода, кремния и марганца в предлагаемом чугуне снижены, ограничены их содержанием, при котором не снижаются упругопластические свойства при температурах 750-1000°С и достигаются повышенная плотность и зро- зионно-кавитационная стойкость. Содержание углерода и кремния на нижних пределах установлено экспериментальным путем. При более низких концентрациях усложняется термообработка и ухудшаются вязкость разрушения и кавитационная стойкость,

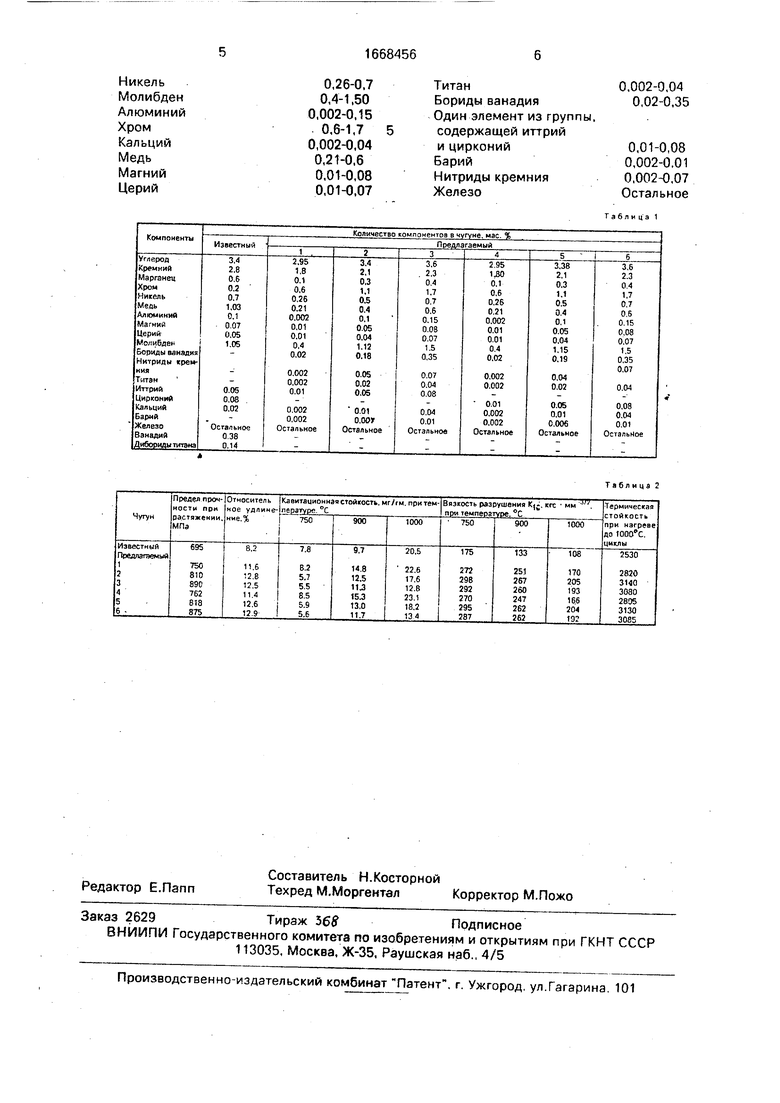

Пример. Чугун выплавляют в открытых индукционных печах из шихты на основе литейных коксовых чугунов (ГОСТ 4832- 82). чугунного лома 18А (ГОСТ 2787-76), стального лома 1А (ГОСТ 2787-75), ферромолибдена ФМо1 (ГОСТ 4759-79), металлического хрома Х99А (ГОСТ 5905-79), боридов ванадия (ТУ 15-4-364-87), лигатуры ХНиМо1, нитридов кремния (ТУ 6-09-03-419-76) лигатуры ЖКМК-3 (ТУ 14-5-8-84), иттрия ИтМ-1 (ТУ 48-4208-82), ферросплав,) ФСЦрМн (ТУ

14-141-88-85), силикокальция и других ферросплавов Ферромолибден, медь М1 и бо- риды ванадия звонят после рафинирования расплава кальцинированной содой непос- редстеон-.о а печь. Тел- ература расплава

перед выпуском из печл 14ЧС-1540°С. Модифицирование расплава проводят модифицирующей смесью из тигатчфы XKIV. 3, ферросиликобария П У-14-5 116-79), нитридов кремния, ферросплава ФСЦрМн1 или

металлического иттрии Итл/1-1 Заливку модифицированного чугуна проводят в сухие жидкосюколс-ные формы при 1400-1420°С. В табл.1 приведены химические составы известного и предлагаемого чугуна.

Образцы и отливки перед испытанием

подвергали аустечиоации при температуре 1000 ± 20°С в течение 1,2 ч и изотермической закалке прь, - емпезатуре 350-380°С. Анализ с, руктуры Ч /гунов проводят по ГОСТ

3443-87, а ме зн/1ческие испытания - по ГОСТ 9456-78, ГОСТ 1497-73 и ГОСТ 23.210- 80. Удароустойчивость оценена на машине МУИ 600М в условиях симметричного изги- бв цилиндрических образцовою мм.

В табл.2 приведены механические и эксплуатационные свойства известного и предлагаемого чугуна.

Дополнительный ввод в состав чугуна нитридов кремния, бария позволили повысить вязкость разрушения в 1,54-1,75 раза при 750°С и в 1,53-1.90 раза при 1000°С. Формула изобретения Чугун, содержащий углерод, кремний, марганец, никель, молибден, ванадий, алюминий, хром, кальций, медь, магний, церий, титан, бор, один элемент из группы, содержащей иттрий, цирконий, и железо, отличающийся тем, что, с целью повышения вязкости разрушения при 750-1000°С в тер- мообработанном состоянии при сохранении терм/.ческой и кавитационной стойкости, он дополнительно содержит барий и нитриды кремния, а бор и аанадий содержатся в виде боридоэ ванадия при следующем соотношении компонентов, мае %:

Углерод2,95-3,6

Кремний1,8-2,3

Марганец0,1-0,4

й

0,26-0,7

0,4-1,50

0,002-0,15

0,6-1,7 0,002-0,04 0,21-0.6 0,01-0,08 0,01-0,07

уппы,

й

0,002-0,04 0,02-0,35

0,01-0,08 0,002-0,01 0,002-0,07 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1527309A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| Чугун | 1990 |

|

SU1765236A1 |

Изобретение относится к металлургии и может быть использовано для литых деталей термических печей и технологического оборудования. Цель изобретения - повышение вязкости разрушения при 750 -1000°С в термообработанном состоянии при сохранении термической и кавитационной стойкости. Чугун содержит компоненты в следующем соотношении, мас.%: C 2,95 - 3,6

SI 1,8 - 2,3

MN 0,1 - 0,4

NI 0,26 - 0,7

CU 0,21 - 0,6

AL 0,002 - 0,15

CR 0,6 - 1,7

MG 0,01 - 0,08

CE 0,01 - 0,07

MO 0,4 - 1,50

TI 0,002 - 0,04

бориды ванадия 0,02 - 0,35

ZR или YT 0,01 - 0,08

CA 0,002 - 0,04

BA 0,002 - 0,01

нитриды кремния 0,002 - 0,07

FE остальное. Дополнительный ввод в состав чугуна BA и нитридов кремния позволяет повысить вязкость разрушения в 1,54 - 1,75 раза при 750°С и 1,53 - 1,90 раза при 1000°С. 2 табл.

Таблица 2

| Чугун | 1981 |

|

SU985120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1988-10-13—Подача