Изобретение относи сч i метатлургмн в частности к разработке соогава чугуна для проиоводства изданий paio гоющих и сло- виях резких теплосист- r/i и «. гри повь1- шенных темперэтуро

Цель изобретения - п , 1ышен /р ческих свойств, термостойкости так.ч-з улучшение фрикционной износостойкости при температурах до 900°С Изобретение иллюстрируется примерами конкретного применения.

Выбор граничных пределов год ржания компонентов в угуне предло „-иного соста- ва обусловлено следующ ; образом

Дополнительгюе введение молибдена в количестве 0,12 081 мае % микролегиру- ют металлическую основу, упрочняет ее, увеличивая сопротивление износу, эрозии и кавитации, и повышает коррозионную усталость, микротвердость и термическую

сгои теть, что обеспечивает существенное повышение кавитационно-зрозионной и экс .луатацмонной стойкости при темпе- р 800-900°C При концентрации мочибденадоО,12мас % упрочнениеметал- ЛИЧРСКОИ основы и увеличение сопротивля- гмости износу, эрозии и кавитации иедоста/очны, а при концентрации его более С,81 мас.% увеличивается выделение нитридов по границам зерен, их коагуляции и снижение пластических свойств и сопротивляемости кавитации и износу, что снижает эксплуатационную стойкость

Дополнительное введение меди в количестве 0,03-0,15 мае % повышает стабильность структуры в широком интервале темпеоатур, дисперсность и компактность (фактоо формы) углерода, уменьшает содержание неметаллических включений и загрязненность грэниц зерен, увеличивает

о

XI XJ

ю ел

сопротивляемость чугуна напряжениям и знакопеременным динамическим нагрузкам, что обеспечивает повышение кави- тационной износостойкости, ударной вязкости и эксплуатационной стойкости при повышенных температурах. При концентрациях меди менее 0 03 мас.% микролегирующий эффект ее и повышение стабильности структуры, кавитационной стойкости и эксплуатационных свойств чугуна не достигается. При концентрации меди более 0,15 мае % отмечается усилие влияния ликвации на структуру сплава, выделен в круп ных неметаллических включений в литом чугуне и снижение кавитационно-эрозион- ных и механических свойств как при обычных, так и при повышенных гемпэратурау (800-900°С).

Дополнительное введение бария в количестве 0,012-0,032 мае % стерилизует и измельчает структуру, увеличивает прока- ливаемость и твердость чугуна, улучшает форму графита, оказывает влияние на природу упрочняющих фаз и их термическую стойкость, что способствует снижению износа и повышению кавитационно-эрозион- ной стойкости Содержание барич прмн«то от концентрации, при которой начинает ска зываться их влияние на форму гранита структуру и каьитчционную стойкость а при содержании более 0,032 мае % увели и- вается угэр i снижается стабм остп свойств.

Дополнитесь -toe введение алюминии р количестве 0,45-0,82 мае % спос бсге, -- дегазации и измечъ ению вьючений гоа- фита, повышению эксплуатационной когти, трещиностойкости иэносостойкостч и каеитационко-эрозионной стоик хчи ч - на при повышенных температурах Нижний предел концентрации алюммниг принят от значения, с которого начинает сказываться его влияния на размеры и форму графита и сопротивляемости термическим ударам, кавитации и ороэии При увеличении концентрации алюминия более 0 82 мае % возрастает угар сплава, увеличивается количество нитридов, боридов и неметаллических включений по границам зерен, снижаются пластические и эксплуатационные свойства чугуна при нагреве и охлаждении а условиях кавитации, эрозии и износа с повышением температур до 800-900°С

Содержание углерода, марганца кремния в предложенном чугуне выбрано с уче том практики производства термостойких чугунных отливок с повышенной стабм/ Ь- ность стойкости кавитации и эрозии При увеличении их концентрации выше верхних поеделов стабильность прочности пределз

выносливости и характеристики упруго-пластических свойств снижаются, а при снижении ниже нижних пределов недостаточны литейные свойства прочность и эксплуатяциочная стойкость при высоких тем- ператупах в условиях кавитации эрозии и Фрикционного износа

Титан ((.-,41-0 74 мае %) ниобий (6,23 0,35 мае %) цирконий (0 12-04 мае %) и

0 азот (0,02-0,18 мае %) упрочняют и микро- легируют матрицу, повышают ее термостойко с т ь и кавитационно-эрозионную стойкость при температурах до 950°С При снижении их содержания ниже нижних

Ь пределов сопротивляемость эрозии и кави- гаиии низкая и пои увеличении выше верх- пределоь повышается хрупкость и снижается сопротивляемость кавитации Кроме того титан при содержании более

0 0 74 мае % ухудшает форму графита в чугуне

Введение сурьмы измельчает графит снижает коэффициент термомеханических воздействий, что обеспечивает повышение

5 эксплуатационной стойкости чугуна при нэгрег-е При концентрации сурьмы до 0° ма: .опрптинляемос ь эрозии и гер мо еха ьнеским воздействиям и зксплуата- ционна с сйкогть чу/нд недостаточны, а

0 при OHI, -рации сурьмы ОПРО О,1 мае % снижается термическая стсйкоггь и сопро- тивляем Т - ч,уна удасэ знакопеременном нагрузч.аг/1 и эрозии

Введрние кальция в опичестве 0015 0 08 мае % раскисляет и модифицирует расплэр, очищает гозницы зерен, повышает эксплуатационную г гойкость в условиях теп- лссмен кавилации и эрозии Верхний предеп огрзниче недостаточной растворимостью

0 кзгьиия в -тугуне, а при концентрации кальция менее 001 мас.% модифицирующий эффект ns достаточен, что к снижению эксплуатационной стойкости кокилей, сопро- 1 лй2мос. и кавитации и эрозии

5Бориды иттрия в количестве 0,030,1 7 маг. % упрочняют металпическую основу и повышают ее микротвердость и прочность, увеличивают износостойкость чугуна в отливках, термическую и фрикцион0 ную теплостойкость при повышенных температурах, что обеспечивает существенное повышение ка вита ционно-э роз ион ной стойкости при термическом и фрикционном разогреве до 900°С. При содержании бори5 дов иттрия до 0,03 мае % увеличение микро твердости и экcплvaтaциoннoй стойкости при фрикционном разогреве незначительное, а при концентрации бооидоз иттрия более 0 17 мае % увеличивается количество включений расположении: по границам литых зерен, снижается динамическая прочность чугуна и кавитационно-эрозионная стойкость.

Бориды лантана в количестве 0,06- 0,15 мас.% микролегируют металлическую основу, увеличивают ее стабильность до более высоких температур и повышают стабильность предела выносливости, что обеспечивает снижение износа при кавитации и фрикционном разогреве до 900°С, Нижний предел концентрации боридов лантана принят от значений (0,06 мае. %). когда заметно повышается микротеердость матрицы и стабильность предела выносливости при нагреве до 900°С, а верхний предел концентрации боридов лантана (0,15 мае. %) обусловлен снижением сопротивляемости эрозии и фрикционной теплостойкости при температурах до 900°С при более ЕЫСОКИХ концентрациях боридов лантана.

Пример. Плаеку чугуна проводили в дуговой электропечи емкостью 1,5 т с кислотой футеровкой. Ферромолибден вводили вместе с шихтой. Микролегировэние злю- минием, медью, цирконием и ниобием производили в печи за 3-6 мин. до выпуска чугуна в ковш. Перегрев чугуна составлял 1430- 1480°С. Бориды иттрии боркды лэнтзна, сурьму, силикобарий и модификаторы ьводят в ковш. Чугун при температуре 1400°С заливали в сухие жид осте коль ныв формь.

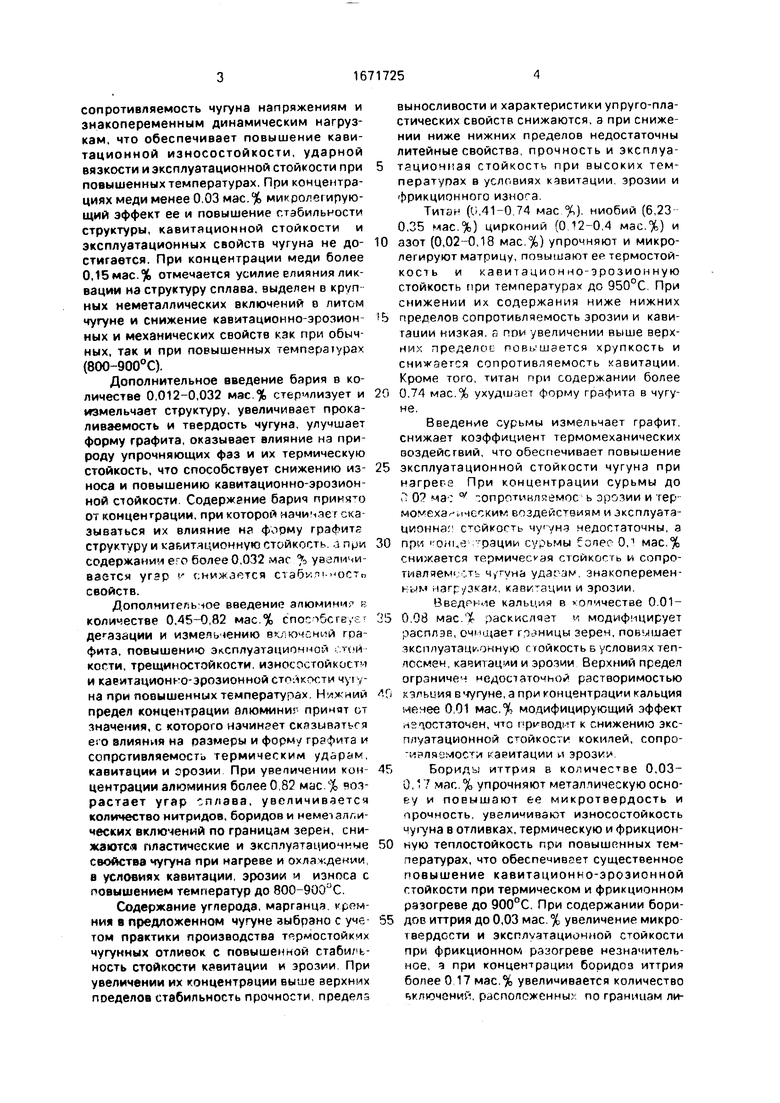

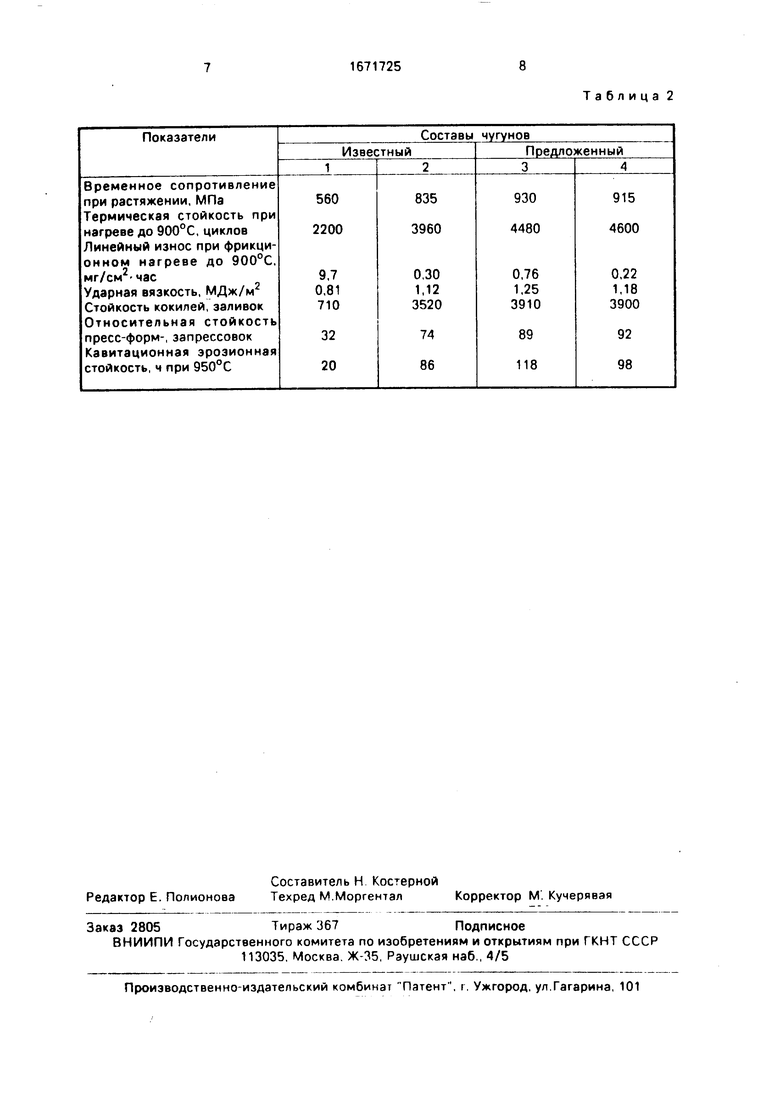

В табл. 1 приведены химические соста вы чугунов опытных плавок. Определение содержания компонентов в чугуне пооводи- ли методами дифференцированного химического анализа.

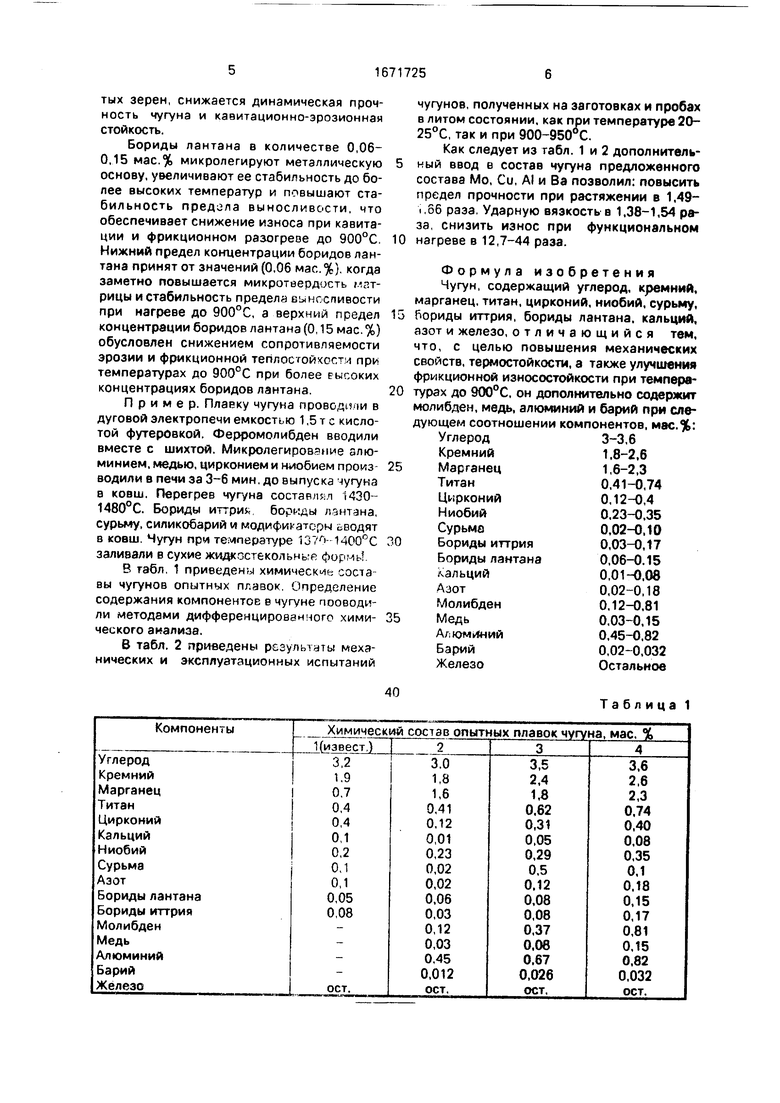

В табл. 2 приведены результаты механических и эксплуатационных испытаний

0

5

0

5

0

чугунов. полученных на заготовках и пробах в литом состоянии, как при температуре 20- 25°С, так и при 900-95(ГС.

Как следует из табл. 1 и 2 дополнительный ввод в состав чугуна предложенного состава Мо, Си, AI и Ва позволил: повысить предел прочности при растяжении в 1,49- |,6б раза, Ударную вязкость в 1,38-1,54 раза, снизить износ при функциональном нагреве в 12,7-44 раза.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, титан, цирконий, ниобий, сурьму, бориды иттрия, бориды лантана, кальций, азот и железо, отличающийся тем, что, с целью повышения механических свойств, термостойкости, а также улучшения фрикционной износостойкости при температурах до 900°С, он дополнительно содержит молибден, медь, алюминий и барий при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Титан

Цирконий

Ниобий

Сурьма

Бориды иттрия

Бориды лантана

Кальций

Азот

Молибден

Медь

Алюминий

Барий

Железо

0

3-3,6

1.8-2,6

1,6-2,3

0,41-0,74

0,12-0,4

0.23-0.35

0,02-0.10

0,03-0,17

0,06-0.15

0,01-0.08

0,02-0,18

0,12-0.81

0,03-0,15

0,45-0.82

0,02-0.032

Остальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1988 |

|

SU1527309A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1988 |

|

SU1668456A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Лигатура для чугуна | 1991 |

|

SU1803454A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок для работы в условиях износа и теплосмен. Цель изобретения - повышение механических свойств, термостойкости, а также улучшение фрикционной износостойкости при температурах до 900°С. Предложенный чугун содержит, мас.%: C 3 - 3,6

SI 1,8 - 2,6

MN 1,6 - 2,3

TI 0,41 - 0,74

ZR 0,12 - 0,4

NB 0,23 - 0,35

SB 0,02 - 0,10

бориды лантана 0,06 - 0,15

бориды иттрия 0,03 - 0,17

CA 0,01 - 0,08

N 0,02 - 0,18

MO 0,12 - 0,81

CU 0,03 - 0,15

AL 0,45 - 0,82

BA 0,012 - 0,032 и FE остальное. Дополнительный ввод в состав предложенного чугуна MO, CU, AL и BA позволяет повысить предел прочности σв в 1,49 - 1,66 раза

KCV в 1,38 - 1,54 раза и снизить износ при 900°С более, чем в 12 раз. 2 табл.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1991-08-23—Публикация

1989-07-04—Подача