4ib to tC t45

О)

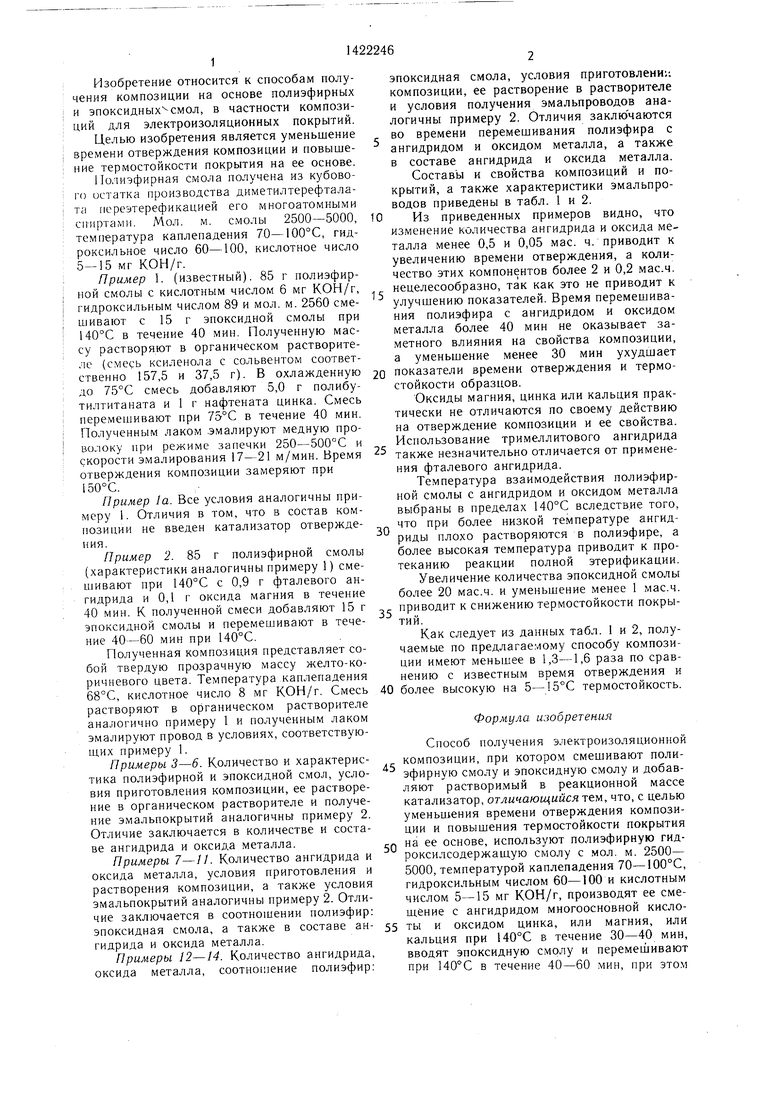

Изобретение относится к способам получения композиции на основе полиэфирных и эпоксидных смол, в частности композиций для электроизоляционных покрытий.

Целью изобретения является уменьшение времени отверждения композиции и повышение термостойкости покрытия на ее основе.

Полиэфирная смола получена из кубового остатка производства диметилтерефтала- та переэтерефикацией его многоатомными спиртами. Мол. м. смолы 2500-5000, температура каплепадения 70-100°С, гид- роксильное число 60-100, кислотное число 5-15 мг КОН/Г.

Пример . (известный). 85 г полиэфирной смолы с кислотным числом 6 мг КОН/Г, гидроксильным числом 89 и мол. м. 2560 смешивают с 15 г эпоксидной смолы при 140°С в течение 40 мин. Полученную массу растворяют в органическом растворителе (смесь ксиленола с сольвентом соответ10

15

эпоксидная смола, условия приготовлени;-. композиции, ее растворение в растворителе и условия получения эмальпроводов аналогичны примеру 2. Отличия заключаются во времени перемешивания полиэфира с ангидридом и оксидом металла, а также в составе ангидрида и оксида металла.

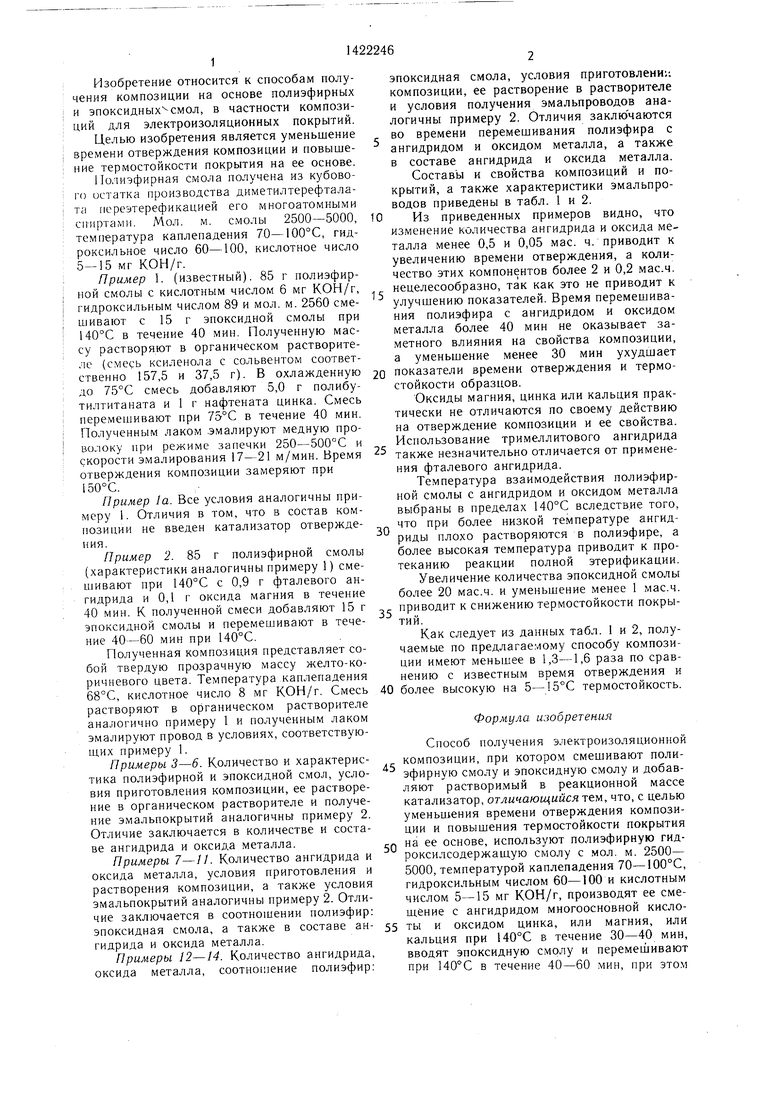

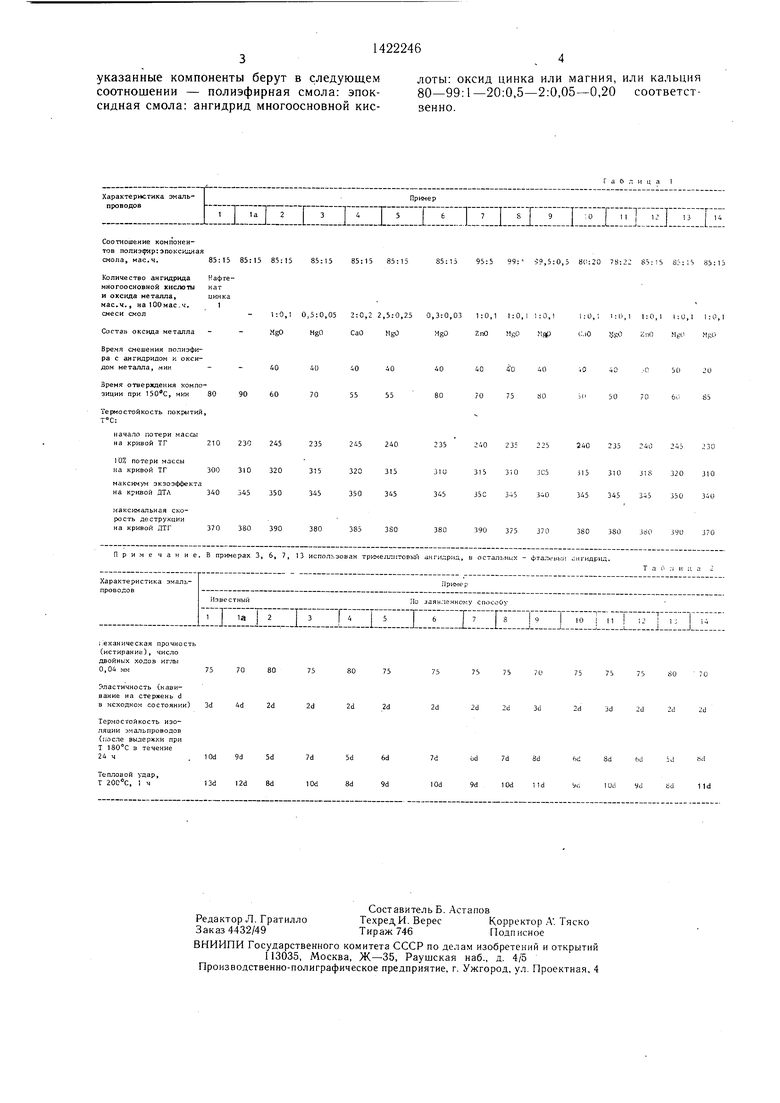

Составы и свойства композиций и покрытий, а также характеристики эмальпроводов приведены в табл. 1 и 2.

Из приведенных примеров видно, что изменение количества ангидрида и оксида металла менее 0,5 и 0,05 мае. ч. приводит к увеличению времени отверждения, а количество этих компонентов более 2 и 0,2 мае.ч. нецелесообразно, так как это не приводит к улучшению показателей. Время перемешивания полиэфира с ангидридом и оксидом металла более 40 мин не оказывает заметного влияния на свойства композиции, а уменьшение менее 30 мин ухудшает

ственно 157,5 и 37,5 г). В охлажденную 20 показатели времени отверждения и термо- до 75°С смесь добавляют 5,0 г полибу- стойкости образцов.

Оксиды магния, цинка или кальция практически не отличаются по своему действию на отверждение композиции и ее свойства. Использование тримеллитового ангидрида также незначительно отличается от применения фталевого ангидрида.

Температура взаимодействия полиэфирной смолы с ангидридом и оксидом металла выбраны в пределах 140°С вследствие того.

тилтитаната и 1 г нафтената цинка. Смесь перемешивают при 75°С в течение 40 мин. Полученным лаком эмалируют медную проволоку при режиме запечки 250-500°С и скорости эмалирования 17-21 м/мин. Бремя 25 отверждения композиции замеряют при 150°С.

Пример 1а. Все условия аналогичны примеру 1. Отличия в том, что в состав ком- юзиции не введен катализатор отвержде- что при более низкой температуре ангидриды плохо растворяются в полиэфире, а более высокая температура приводит к протеканию реакции полной этерификации. Увеличение количества эпоксидной смолы более 20 мае.ч. и уменьшение менее 1 мае.ч. .,- приводит к снижению термостойкости покрытий.

Как следует из данных табл. 1 и 2, получаемые по предлагаемому способу композиции имеют меньшее в 1,3-1,6 раза по сравнению с известным время отверждения и

68°С, кислотное число 8 мг КОН/г. Смесь 40 более высокую на термостойкость, растворяют в органическом растворителе

Формула изобретения

ния.

Пример 2. 85 г полиэфирной смолы (характеристики аналогичны примеру 1) смешивают при 140°С с 0,9 г фталевого ангидрида и 0,1 г оксида магния в течение 40 мин. К полученной смеси добавляют 15 г эпоксидной смолы и перемешивают в течение 40-60 мин при 140°С.

Полученная композиция представляет собой твердую прозрачную массу желто-коричневого цвета. Температура каплепадения

аналогично примеру 1 и полученным лаком эмалируют провод в условиях, соответствующих примеру 1.

Примеры 3-6. Количество и характерисСпособ получения электроизоляционной композиции, при котором смешивают политика полиэфирной и эпоксидной смол, уело- - эфирную смолу и эпоксидную смолу и добавляют растворимый в реакционной массе катализатор, отличающийся тем, что, с целью уменьшения времени отверждения композиции и повышения термостойкости покрытия гл на ее основе, используют полиэфирную гид- роксилсодержаш,ую смолу с мол. м. 2500- 5000, температурой каплепадения 70-100°С, гидроксильным числом 60-100 и кислотным числом 5-15 мг КОН/Г, производят ее смещение с ангидридом многоосновной кисло- эпоксидная смола, а также в составе ан- 55 ты и оксидом цинка, или магния, или гидрида и оксида металла.кальция при 140°С в течение 30-40 мин,

Примеры 12-14. Количество ангидрида, вводят эпоксидную смолу и перемешивают оксида металла, соотноизение полиэфир: при 140°С в течение 40-60 мин, при этом

ВИЯ приготовления композиции, ее растворение в органическом растворителе и получение эмальпокрытий аналогичны примеру 2. Отличие заключается в количестве и составе ангидрида и оксида металла.

Примеры 7-П. Количество ангидрида и оксида металла, условия приготовления и растворения композиции, а также условия эмальпокрытий аналогичны примеру 2. Отличие заключается в соотношении полиэфир:

0

5

эпоксидная смола, условия приготовлени;-. композиции, ее растворение в растворителе и условия получения эмальпроводов аналогичны примеру 2. Отличия заключаются во времени перемешивания полиэфира с ангидридом и оксидом металла, а также в составе ангидрида и оксида металла.

Составы и свойства композиций и покрытий, а также характеристики эмальпроводов приведены в табл. 1 и 2.

Из приведенных примеров видно, что изменение количества ангидрида и оксида металла менее 0,5 и 0,05 мае. ч. приводит к увеличению времени отверждения, а количество этих компонентов более 2 и 0,2 мае.ч. нецелесообразно, так как это не приводит к улучшению показателей. Время перемешивания полиэфира с ангидридом и оксидом металла более 40 мин не оказывает заметного влияния на свойства композиции, а уменьшение менее 30 мин ухудшает

0 показатели времени отверждения и термо- стойкости образцов.

показатели времени отверждения и термо- стойкости образцов.

Оксиды магния, цинка или кальция практически не отличаются по своему действию на отверждение композиции и ее свойства. Использование тримеллитового ангидрида также незначительно отличается от применения фталевого ангидрида.

Температура взаимодействия полиэфирной смолы с ангидридом и оксидом металла выбраны в пределах 140°С вследствие того.

что при более низкой температуре ангидриды плохо растворяются в полиэфире, а более высокая температура приводит к протеканию реакции полной этерификации. Увеличение количества эпоксидной смолы более 20 мае.ч. и уменьшение менее 1 мае.ч. приводит к снижению термостойкости покрытий.

указанные компоненты берут в следующем соотношении - полиэфирная смола: эпоксидная смола: ангидрид многоосновной кислоты: оксид цинка или магния, или кальция 80-99:1-20:0,5-2:0 05-0,20 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ КРАСКА ДЛЯ ПОКРЫТИЙ | 1998 |

|

RU2178436C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

| СИЛИКАТЫ СЛОЖНЫХ ПОЛИЭФИРОВ | 2013 |

|

RU2628600C2 |

| СПОСОБ ПРИМЕНЕНИЯ ГРУНТОВКИ, ВКЛЮЧАЮЩЕЙ САМОЭМУЛЬГИРУЮЩИЙСЯ ПОЛИЭФИРНЫЙ МИКРОГЕЛЬ | 2011 |

|

RU2550185C2 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| ПОРОШКОВАЯ ПОКРЫВАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2528264C2 |

| Полимерная композиция | 1987 |

|

SU1541227A1 |

| Способ получения порошковой композиции для покрытий | 1987 |

|

SU1495349A1 |

Изобретение относится к способам получения электроизоляционных композиций. Цель изобретения - уменьшение времени отверждения композиции и повышение термостойкости покрытий на ее основе. 85 г полиэфирной смолы мол.массы 2560 смешивают с 0,9 г фталевого ангидрида и 0,1 г оксида цинка при 140°С в течение 40 мин. К полученной смеси добавляют 15 г эпоксидной смолы и перемешивают при 140°С 60 мин. Полученную смолу растворяют в 157,5 г ксиленола и 37,5 г сольвента, наносят на медные провода, сушат и отверждают. Полудченное лаковое покрытие имеет высокую термостойкость. 2 табл. €

Характеристика эмаль- проводов

Пример

i3z::i:L:i;E;iz:i:;i:ii:i::ii:z: :i:i:::i:ij:i

я

85:15 85:15 85:15 85:15 85:15 85:15

Кафте- нат цинка 1

1:0,1 0,5:0,05

2:0,2 СаО

2,5:0,25 HgO

80

210

MgO

9060

230 245

300

340

310

345

320 350

MgO

40 70

235

315

345

г а о л м ц а 1

Пример

95:5 99: J,5:0,5 8(:20 TS:22 S5:;5 8:-:-Л 85:15

2,5:0,25 HgO

0,3:0,03 HgO

1:0,1 ZnO

1:0, HgO

1:0,1

Map

1 : 0, ; : ti, 1

c.iO MgO

404 0

315 345

Jiy 345

315 35C

240 235

il5 310 345 345

JIS 320 345 350

310 340

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-09-07—Публикация

1987-01-20—Подача