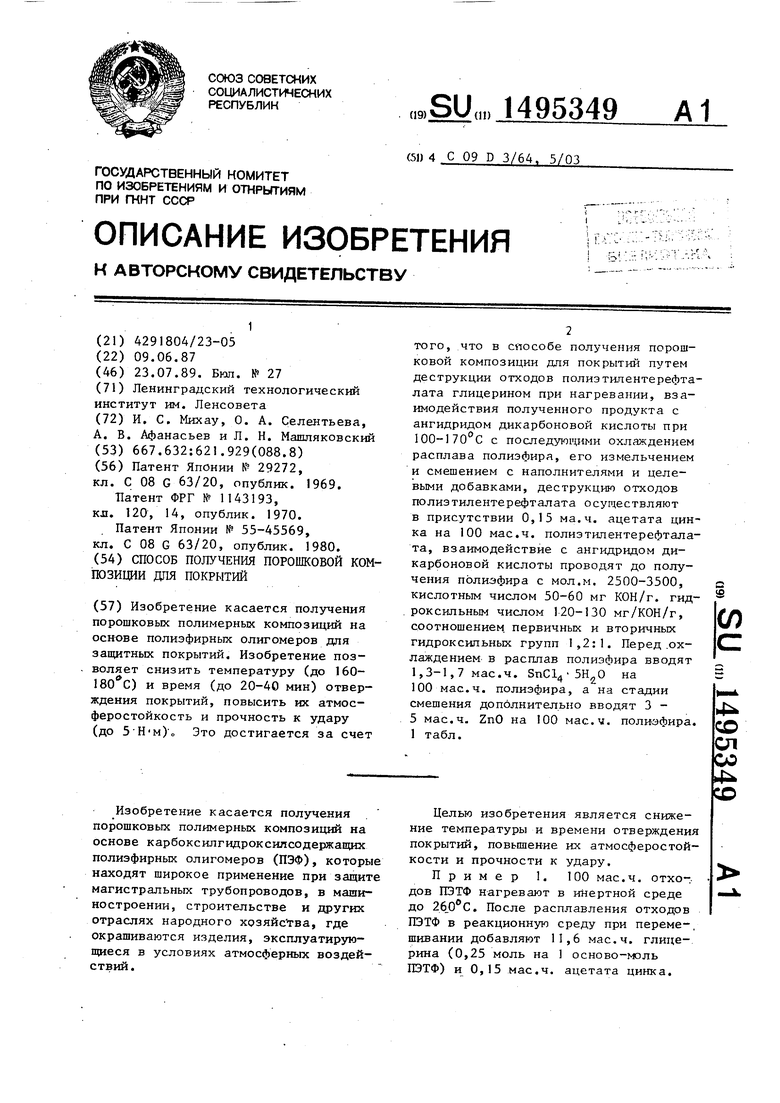

Изобретение касается получения . порошковых полимерных композиций на основе карбоксилгидроксилсодержащих полиэфирных олигомеров (ПЭФ), которые находят широкое применение при защите магистральных трубопроводов, в машиностроении, строительстве и других отраслях народного хозяйс тва, где окрашиваются изделия, эксплуатирующиеся в условиях атмосферных воздействий.

Целью изобретения является снижение температуры и времени отверждения покрытий, повьш1ение их атмосферостой- кости и прочности к удару.

Пример 1. 100 мае.ч. отхо-. дов ПЭТФ нагревают в инертной среде до . После расплавления отходов ПЭТФ в реакционную среду при переме-. шивании добавляют 11,6 мае.ч. глицерина (0,25 моль на 1 осново-моль ПЭТФ) и 0,15 мае.ч. ацетата цинка.

31495

Реакцию ведут при 250-260°С до получения гидроксплсодержащего полиэфира с Тра,л 95°С. После этого реакционную смесь охлаждают до 160°С и добав- ляют 13,5 мае.ч. фталевого ангидрида (0,25 моль на 1 осново-моль гидрок- силсодержащего полиэфира) и 5 мае.ч. толуола для предотвращения потерь возгоняющего фталевого ангидрида. Ре акцию ведут при 160-170 С до получения гидроксилкарбоксилсодержащего полиэфира с к.ч. 50 мг КОН/Г. В расплав полиэфира вводят 1,5 мае.ч. SnClij 5 Н20 и продолжают перемешива- кие при 160-170°С в течение 3-4 мин. За это время катализатор успевает равномерно распределиться в полиэфире, но процесс отверждения композиции еще не начинается.

Получают карбоксилгидроксилсодер- жащий полиэфир со следующими характеристиками: к.ч. 50 мг кон/г; Г.ч. 120 мг кон/г; мол.м. 3500, .Т pg,, , соотношение первичных и вторич- ных гидроксильных групп 1,2:1.

Полученный таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице с мае.ч.: ZnO 3; винил 2; TiOj, 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при , измельчают до размера частиц не более 100 мкм и наносят на металличес-- кую подложку любым методом порошко- вой технологии.

Пример 2. 100 мае.ч. отходов ПЭТФ подвергают алкоголизу подобно примеру 1 13,2 мае.ч. глицерина в присутствии 0,15 мае.ч. ацетата цинка. Для фталирования (в условиях примера 1) берут 11,8 мае.ч..фталевого ангидрида. Б расплав полиэфира вводят 1,5 мае.ч. Н,0 в условиях примера 1.

Получают карбоксилгидроксилсодер- жащий полиэфир со следующими характеристиками: к.ч. 60 мг кон/г; г.ч. 130 мг кон/г; мол.м. 2800, Трд, соотношение первичных и вторичных

групп 1,2:1.

Полученньй таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице.с мае.ч.: ZnO 3; винилин 2; Tic. 25; сажа 1,5; микробарит 13; аэросип 0,9, экструдируют при , измельчают до размера частиц не более 100 мкм и наносят на металлическую

подложку любым методом порошковой технологии.

Пример 3. 100 мае.ч. отходов ПЭТФ подвергают алкоголизу подобно примеру 1, 12,4 мае.ч. глицерина в присутствии 0,15 мае.ч. ацетата цинка. Для фталирования (в условиях примера 1) берут 14 мае.ч. фталевого ангидрида. В расплав полиэфира вводят 1,5 мае.ч. SnCl4 5 в условиях примера 1.

Получают гидроксилкарбоксилсодер- жащий полиэфир со следующими характеристиками: к.ч. 54 мг кон/г; г.ч. 125 мг кон/г; 89 С; соотношение первичных и вторичных гидроксильных групп 1,2:1, мол.м. 3100.

Полученньй таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице с мас.ч.: ZnO 3; вииилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при 120 с, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

П р и мер 4. 100 мас.ч. отходов ПЭТФ подвергают алкоголизу подобно примеру 1 11,6 мас.ч. глицерина в присутствии 0,15 мас.ч. ацетата цинка. Для фталирования в условиях при мера 1 берут 12,8 мас.ч. фталевого ангидрида. В расплав полиэфира вводят 1,5 SnCl4 5 .

Получают карбоксилгидроксилсодер- жащий полиэфир со следующими характеристиками: к.ч. 47 мг кон/г; г.ч. 123 мг кон/г; мол.м. 3500; Тр 90t соотношение первичных и вторичньЕх гидроксильных групп 1,2:1.

Полученный таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице с, мае.ч.: ZnO 3; винилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9 экструдируют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии .

/Пример 5. 100 мас.ч. отходов ПЭТФ подвергают алкоголизу подобно примеру 1 11,6 мас.ч. глицерина в присутствии 0,15 мас.ч. ацетата цинка. Для фталирования в условиях примера 1 берут 15,9 мас.ч. фталевого ангидрида. В расплав полиэфира вводят 1,5 мае.ч. SnCl4-5 Hj,0,

11олу 1ают карбоксилгидрокснлсодержащий полиэфир со следую1 Ц ми характеристиками: к.ч. 64 мг КОН/г; г.ч. 106 мг кон/г; мол.м. 2800; , соотношение первичных и вторичных гид- гидроксильных групп 1,2:1.

Полученный таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице с, мае.ч.: ZnO 3; винилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при 120°С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом, порошковой технологии.

Примерб. 100 мае.ч. отходов ПЭТФ подвергают апкоголизу подобно примеру 1 14,8 мае.ч. глицерина в приеутетвии 0,15 мае.ч. ацетата цинка. Для фталирования в уеловиях примера 1 берут 13,5 мае.ч. фталевого ангидрида. В расплав полиэфира вводят 1,5 мае.ч.. .

Получают карбоксипгидроксипсодер- жащий полиэфир со следующими характеристиками: к.ч. 50 мг кон/г; г.ч. 150 мг кон/г; мол.м. 2300; Трд,„ соотношение первичных и вторичных групп 1,2:1.

Полученный таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и емешивают в шаровой мель- мельнице е, .: ZnO 3; винилин 2; TiOj 2,5; сажа 1,5; микробарит 13; аэросип 0,9, экетрудируют при , измельчают до размера чаетиц не более 100 мкм и наноеят на мет аллическую подпожку любым методом порошковой технологии.

Пример 7. 100 мае.ч. отходов ПЭТФ подвергают алкоголизу подоб- но примеру 1 10,3 мае.ч. глицерина в приеутетвии 0,15 мае.ч. ацетата цинка. Для фталирования в уеловиях примера 1 берут 13,5 мае.ч. фталевого ангидрида. В раеплав полиэфира вводят 1,5 мае.Ча SnCl4 5 .

Получают карбокеипгидроксипсодер- жащий полиэфир со следующими характе- риетиками: к.ч. 45 мг КОН/г; г.к.

112 мг кон/г; мол.м. 3900; Трд,д 96 С; еоотношение первичных и вторичных карбокеильных групп 1,2:1.

Полученный таким образом раеплав :ПЭФ сливают на противень, охлаждают

измельчают и смешивают в шаровой мельнице с, мае.ч.: ZnO 3; винилин 2; TiO 2,5; сажа 1,5; микробарит 13; аэроеип 0,9, экструдируют при , измельчают до размера частиц не более 100 мкм и наноеят на метатличеекую подпожку любым методом поропжовой технологии.

Пример 8. 100 мае.и. отходов ПЭТФ подвергают алкоголизу подобно примеру 1 11,6 мае.ч. глицерина в приеутетвии 0,1 мае.ч. ацетата цинка. Для фталирования в условиях приме- . ра 1 берут 13,5 мае.ч. фталевого ангидрида. В раеплав полиэфира вводят

0

5

0

5

0

5

1,5 мае.ч. SnCl| 5

.

87 С;

Получают карбоксилгидрокеилеодер- жащий полиэфцр ео еледующими харак0 теристиками: к.ч. 43 мг КОН/г; г.ч. 120 мг КОН/г; мол.м. 3500; Траьм еоотношение первичных и вторичных гидроксильных групп 0,6:1.

Полученньй таким образом раеплав

5 ПЭФ еливают на противень, охлаждают, измельчают и емешивают в шаровой мельнице, е, мае.ч.: ZnO 3; винилин 2; TiO. 2,5; еажа 1,5; микробарит 13; аэроеил 0,9, экструдируют при

,0

120 С, измельчают до размера чаетиц ,не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

Пример 9. В100 мае.ч. полиэфира, полученного по примеру 1, вводят 1,5 мае.ч. SnCl . 5 методом сухого смешения. Одновременно вводят, мае.ч.: ZnO 3; винилин 2; Ti022,5; сажа .1,5; микробарит 13; аэроеил О,9, экст-.- рудируют при 120 С, измельчают до размера частиц не более 100 мкм и наноеят на металлическую подложку любым методом порошковой технологии.

Пример 10. 100 мае.ч. рае- плава ПЭФ, полученного по примеру 1, охлаждают, измельчают и в шаровой мельнице емешивают е, мае.ч.: виниг- ЛИН 2; Ti02 25; еажа 1,5; микробарит 13; аэроеил 0,9, экетрудируют при 120 С, измельчают до размера чаетиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

Пример 11. 100 мае.ч. расплава ПЭФ, полученного по. примеру 1, охлаждают, измельчают и в шаровой мельнице емешивают с, мае.ч.: Z.nO 2,6; винилин 2; TiOg 25; еажа 1,5; микробарит 13; аэроеил 0,9, экетру714953А9

дируют при , измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку пюбым методом порошковой технологии.

Пример 12. 100 мае.ч. расплава ПЭФ, полученного по примеру I, охлаждают, измельчают и в шаровой

м

мельнице смешивают с, мае.ч.: ZnO 5,2; виннлин 2; TiOji 2,5; сажа 15; микробарит 13; аэросил 0,9 зкструди- руют при 120°С, измельчают до размер частиц не более 100 мкм и наносят на металлическую псдложку любьы методом порошковой технологии.

Пример 13. В 100 мае.ч. расплава полиэфира, полученного по примеру 1, вводят 1,1 мае.ч. SnCbx X 5 .

Полученный таким образом ПЭФ охлаждают, измельчают и в шаровой мельнице смешивают с, мас.ч.: ZnO 5; ви- нилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9.экструдируют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

Пример 14. 100 мас.ч. рас плава ПЭФ, полученного по примеру 1, охлаждают, измельчают и в шаровой мельнице смешивают с, мас.ч.: ZnO 3; винилин 1,4; TiO 25; сажа 1,5; микдо 260 С. После расплавления отходов

робарит 13; аэросил 0,9, экструдируют

при 120°С, измельчают до размера час- 35 ПЭТФ в реакционную среду при переметиц не более 100 мкм и наносят на

металлическую подложку любым методом

шивании добавляют 11,6 мас.ч. глицерина (0,25 моль на 1 осново-моль ПЭТФ) и 0,15 мас.ч. ацетата цинка. Реакцию ведут при 250-260°С до полу- до чения гидроксилсодержащего полиэфира мчм . После этого реакционную смесь охлаждают до 160 С и добавляют 13,5 мас.ч. фталевого ангидрида О,25 моль на 1 осново-моль гидрокпорошковой технологии.

Пример 15. 100 мас.ч. расплава ПЭФ, полученного по примеру 1, охлаждают, измельчают и в шаровой мельнице смешивают с, мас.ч.:, ZnO 3; винилин 2,5; TiO 25; сажа 1,5; микшивании добавляют 11,6 мас.ч. глицерина (0,25 моль на 1 осново-моль ПЭТФ) и 0,15 мас.ч. ацетата цинка. Реакцию ведут при 250-260°С до полу- до чения гидроксилсодержащего полиэфира, мчм . После этого реакционную смесь охлаждают до 160 С и добавляют 13,5 мас.ч. фталевого ангидрида О,25 моль на 1 осново-моль гидрокробарит 13; аэросил 0,9, экструдируют дд силсодержащего полиэфира и 5 мас.ч.

при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

П р и м е р 16. 100 мас.ч. расплава ПЭФ, полученного по примеру 1, охлаждают и измельчают, в шаровой мельнице смешивают с, мас;ч,: ZnO 3; винилин 2; TiO 15; сажа 1,5; микробарит 13;-аэросил 0,9, экструдируют при 120 с, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом поропжовой технологии.

50

55

толуола для предотвращения потерь возгоняищегося фталевого ангидрида. Реакцию ведут при 160-170 с до получения гидроксилкарбоксилсодержащего полиэфира с к.ч. 50 мг КОН/г. Затем расплав полиэфира вводят 1,3 мас.ч.-,, ЗпСЦ 5 и продолжают перемешивать при leO-lfo C в течение 3-4 мин. За | это время катализатор успевает равномерно распределиться в полиэфире, . но процесс отверждения композиции еще не начинается.

.Получают карбоксилгидроксилсодер- жащий полиэфир со следующими характе8

Пример 17. 100 мас.ч. расплава ПЭФ, полученного по примеру 1, охлаждают, измельчают и в шаровой

мельнице смешивают с, мас.ч.: ZnO 3; винилин 2; TiO 30; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

Пример 18. 100 мас.ч. расплава ПЭФ, полученного по примеру 1, охлаждают, измельчают и в шаровой мельнице смешивают с, мас.ч.: ZnO 3; винилин 2; TiO 25; сажа 1,5; микробарит 12; аэросил 0,8-, экструдируют при , измельчают до размера частиц не более 100 мкм и наносят на металлическую Подлсгаску любым методом порошковой технологии.

Пример 19. 100 мас.ч расплава ГОФ, полученного по примеру I, охлаждают, измельчают и в шаровой

мельнице смешивают с, мас.ч.: ZnO 3; винилин 2; TiO 25; сажа 1,5; микробарит 13,2; аэросил 1,3, экструдируют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на метллическую подложку любым методом порошковой технологии.

Пример 20. 100 мас.ч. отходов ПЭТФ нагревают в инертной среде

до 260 С. После расплавления отходов

ПЭТФ в реакционную среду при перемешивании добавляют 11,6 мас.ч. глицерина (0,25 моль на 1 осново-моль ПЭТФ) и 0,15 мас.ч. ацетата цинка. Реакцию ведут при 250-260°С до полу- чения гидроксилсодержащего полиэфира, мчм . После этого реакционную смесь охлаждают до 160 С и добавляют 13,5 мас.ч. фталевого ангидрида О,25 моль на 1 осново-моль гидрок0

5

толуола для предотвращения потерь возгоняищегося фталевого ангидрида. Реакцию ведут при 160-170 с до получения гидроксилкарбоксилсодержащего полиэфира с к.ч. 50 мг КОН/г. Затем расплав полиэфира вводят 1,3 мас.ч.-,, ЗпСЦ 5 и продолжают перемешивать при leO-lfo C в течение 3-4 мин. За | это время катализатор успевает равномерно распределиться в полиэфире, . но процесс отверждения композиции еще не начинается.

.Получают карбоксилгидроксилсодер- жащий полиэфир со следующими характеристиками: к.ч. 50 мг КОН/г; г.ч. 120 мг КОН/г; мол.м. 3500; Тр 90° С соотношение первичных и вторичных гидроксильных групп 1,2:1.

Полученньй таким образом расплав ПЭФ сливают на противень, охлаждают, измельчают и смешивают в шаровой мельнице с, мае.ч.: ZnO 3; винилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подложку любым методом порошковой технологии.

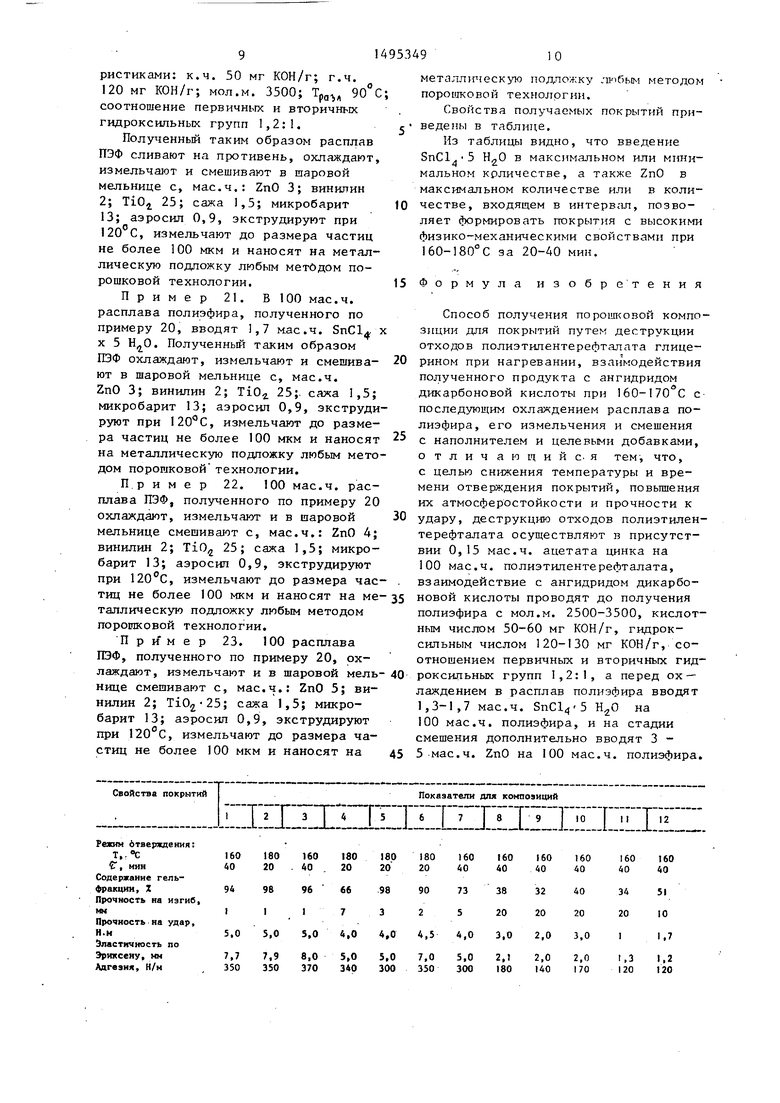

Пример 21. В100 мае.ч. расплава полиэфира, полученного по примеру 20, вводят 1,7 нас.ч. SnCl х X 5 . Полученный таким образом ПЭФ охлаждают, измельчают и смешивают в шаровой мельнице с, мае.ч. ZnO 3; винипин 2; TiO 25;. саха 1,5; микробарит 13; аэросип 0,9, экструди- руют при 120 С, измельчают до размера частиц не более 100 мкм и наносят на металлическую подпожку любым методом порошковой технологии.

П.ример 22. 100 мае.ч. расплава ПЭФ, полученного по примеру 20 охлаждают, измельчают и в шаровой мельнице смешивают с, мае.ч.: ZnO 4; винилин 2; TiO 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при , измельчают до размера часметаллическую поддюжку .-n lfibiM методом пороижовой технологии.

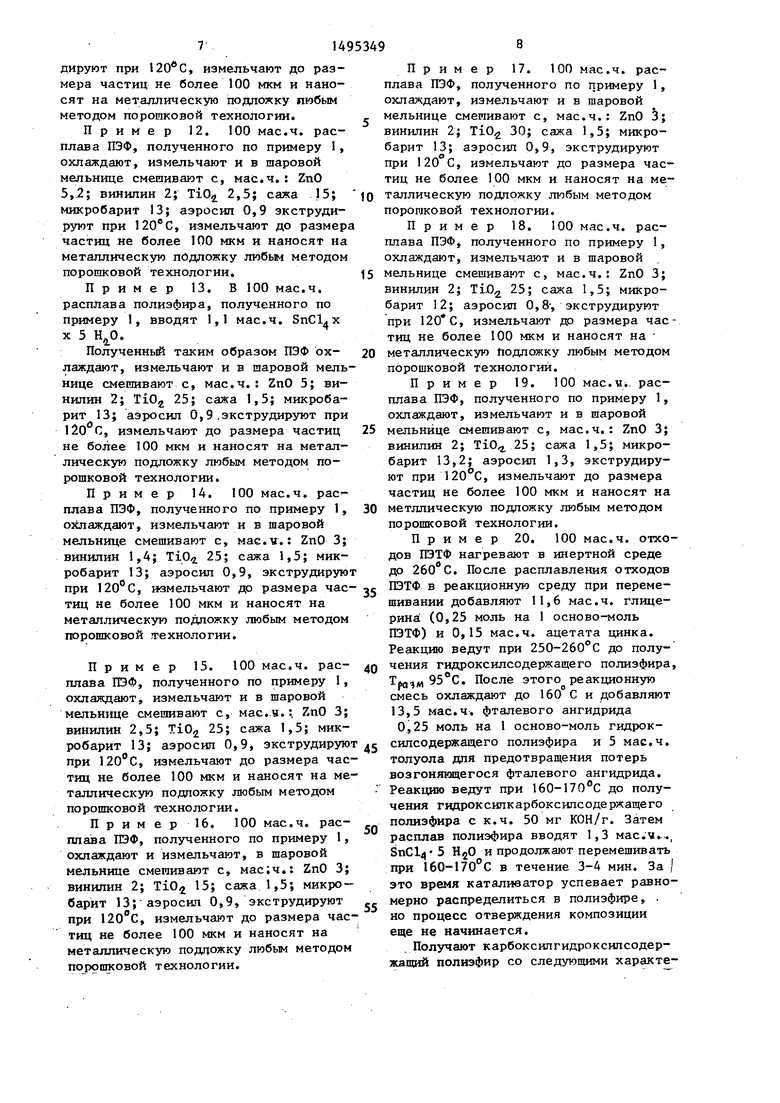

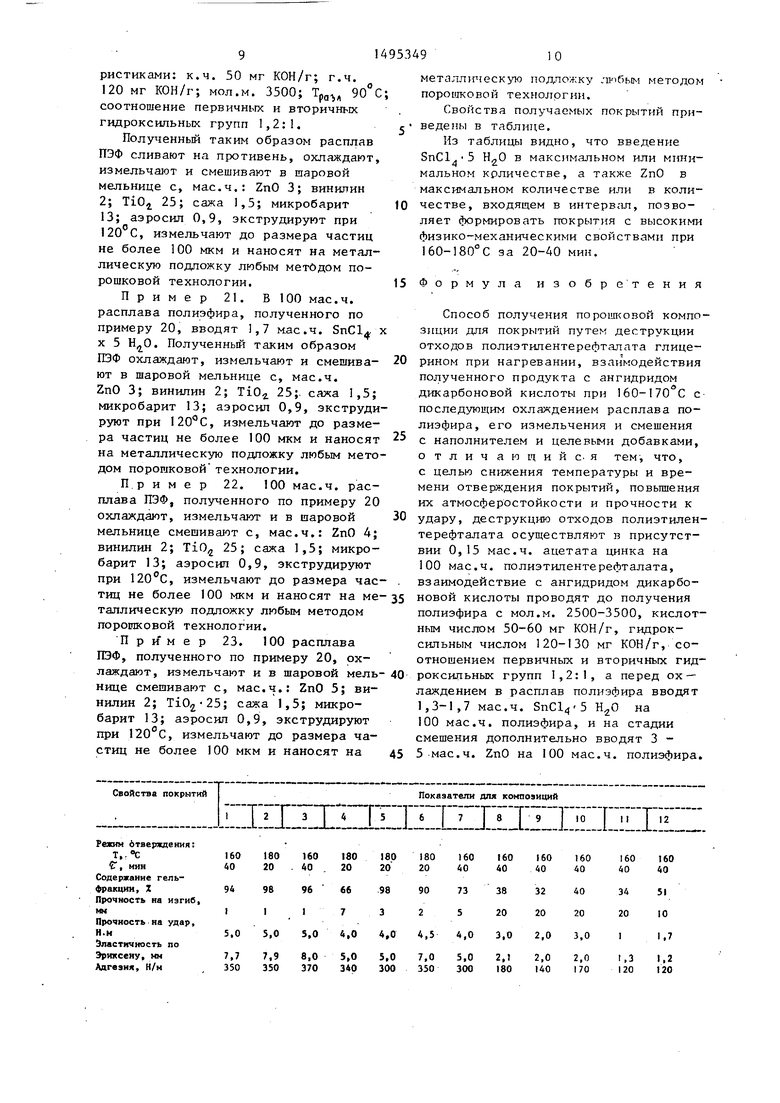

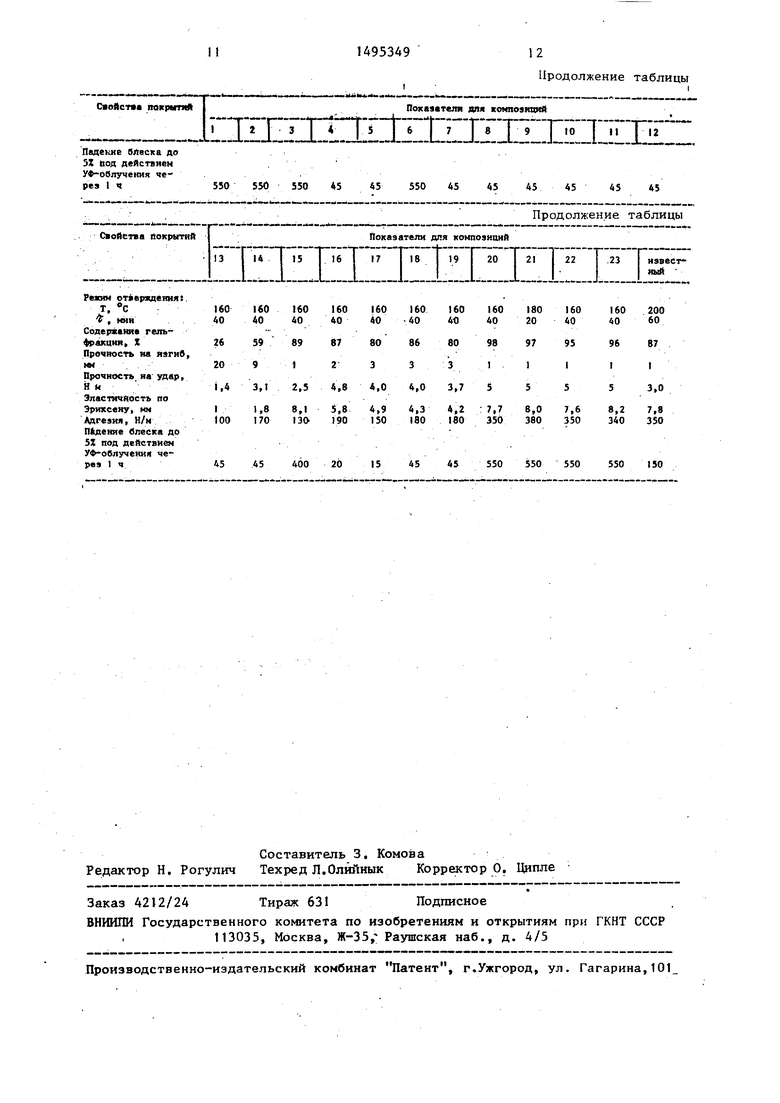

Свойства получаемых покрытий приведены в таблице.

Из таблицы видно, что введение

HgO в максимальном или минимальном крличестве, а также ZnO в максимальном количестве или в коли- честве, входящем в интервал, позволяет формировать покрытия с высокими физико-механическими свойствами при 160-180°С за 20-40 мин.

Формула изобретения

Способ получения порош овой композиции для покрытий путем деструкции отходов полиэтилентерефталата глицерином при нагревании, взаимодействия полученного продукта с ангидридом дикарбоновой кислоты при 160-170 С с- последующим охлаждением расплава полиэфира, его измельчения и смешения с наполнителем и целевыми добавками, о т л и ч а ю щ и и с. я тем, что, с целью снижения температуры и времени отверждения покрытий, повышения их атмосферостойкости и прочности к

удару, деструкцию отходов полиэтилентерефталата осуществляют в присутствии 0,15 мае.ч. ацетата цинка на 100 мае.ч. полиэтилентерефталата, взаимодействие с ангидридом дикарбо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковой краски | 1989 |

|

SU1786049A1 |

| Порошковая композиция для покрытий | 1990 |

|

SU1796646A1 |

| Порошковая композиция для покрытий | 1982 |

|

SU1134586A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

| Фотополимеризующаяся композиция | 1980 |

|

SU960714A1 |

| Порошковая композиция для покрытий | 1980 |

|

SU966103A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

| Порошковая краска для покрытий | 1989 |

|

SU1735334A1 |

Изобретение касается получения порошковых полимерных композиций на основе полиэфирных олигомеров для защитных покрытий. Изобретение позволяет снизить температуру (до 160-180°С) и время (до 20-40 мин) отверждения покрытий, повысить их атмосферостойкость и прочность к удару (до 5 н.м.). Это достигается за счет того, что в способе получения порошковой композиции для покрытий путем деструкции отходов полиэтилентерефталата глицерином при нагревании, взаимодействия полученного продукта с ангидридом дикарбоновой кислоты при 100-170°С с последующими охлаждением расплава полиэфира, его измельчением и смешением с наполнителями и целевыми добавками, деструкцию отходов полиэтилентерефталата осуществляют в присутствии 0,15 мас.ч. ацетата цинка на 100 мас.ч. полиэтилентерефталата, взаимодействие с ангидридом дикарбоновой кислоты проводят до получения полиэфира с мол.м. 2500-3500, кислотным числом 50-60 мг КОН/г, гидроксильным числом 120-130 мг/КОН/г, соотношением первичных и вторичных гидроксильных групп 1,2:1. Перед охлаждением в расплав полиэфира вводят 1,3-1,7 мас.ч. SNCL4.5H2O на 100 мас.ч. полиэфира, а на стадии смешения дополнительно вводят 3-5 мас.ч. ZNO на 100 мас.ч. полиэфира. 1 табл.

тиц не более 100 мкм и наносят на ме-35 новой кислоты проводят до получения

таллическую подложку любым методом порошковой технологии.

П р и м е р 23. 100 расплава ПЭФ, полученного по примеру 20, охлаждают, измельчают и в шаровой мель ниде смешивают с, мае.ч.: ZnO 5; винилин 2; Ti02 25; сажа 1,5; микробарит 13; аэросил 0,9, экструдируют при 120°С, измельчают до размера частиц не более 100 мкм и наносят на

полиэфира с мол.м. 2500-3500, кислотным числом 50-60 мг КОН/г, гидрок- сильным числом 120-130 мг КОН/г, соотношением первичных и вторичных гидроксильных групп 1,2:1, а перед охлаждением в расплав полиэфира вводят 1,3-1,7 мае.ч. SnCl4 5 на 100 мае.ч. полиэфира, и на стадии смешения дополнительно вводят 3 - 5 мае.ч. ZnO на 100 мае.ч. полиэфира.

Продолжение таблицы

| Устройство для перенесения звуковой записи с граммофонной матрицы или пластинки на ленту | 1931 |

|

SU29272A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ определения биологической активности химических соединений | 1983 |

|

SU1143193A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1989-07-23—Публикация

1987-06-09—Подача